Sujet mécanique automatique

CONCOURS 3° ANNEE

GENIE MECANIQUE

ECOLE NORMALE SUPERIEURE DE CACHAN

Session 2003

COMPOSITION DE MECANIQUE ET AUTOMATIQUE

Durée : 4 heures

AUCUN DOCUMENT N'EST AUTORISE

Moyens de calcul autorisés :

Calculatrice électronique de poche - y compris calculatrice programmable et

alphanumérique - à fonctionnement autonome non imprimante autorisée conformément à la

circulaire n° 86.228 du 28 juillet 1986.

NOTA. - A partir d'un support commun, l'épreuve comporte deux parties totalement

indépendantes : 1. Mécanique générale

2. Automatique (Systèmes asservis linéaires)

Le candidat traitera les deux parties.

Ces parties peuvent être traitées dans un ordre quelconque. Il est conseillé au candidat de lire

attentivement le sujet en entier et d'accorder un temps sensiblement égal pour chacune des

parties.

Les deux parties traitées seront rédigées sur des copies séparées et il faudra préciser sur

chaque copie :

• Le titre,

• Le repère de l'épreuve,

• La partie de l'épreuve traitée,

• Le nombre de feuilles constituant la copie.

Page 1

INTRODUCTION

L'usinage à grande vitesse (UGV) contribue à l'amélioration de la productivité en

permettant des gains de temps et de qualité sur les pièces fabriquées mais exige des

performances dynamiques de plus en plus élevées de la part des machines-outils.

L’amélioration des performances dynamiques est limitée sur les machines outils

classique à architecture série (les axes sont montés en série ) en raison des masses élevées des

axes. Par exemple, sur la figure 1, l'axe Y supporte l'axe X. Le moteur de l'axe Y doit donc

déplacer les deux corps massifs.

Pour diminuer les inerties, une solution très intéressante consiste à changer l'architecture

cinématique en plaçant les axes non pas en série mais en parallèle (architecture parallèle).

Les équipements à structure parallèle étaient, il y a encore quelques temps des

curiosités. Aujourd’hui le mouvement est lancé chez les constructeurs et chez les fournisseurs,

car les grands donneurs d’ordre passent commande (Boeing, Carterpillar, BMW). Ces

machines assurent une très grande productivité (amélioration de 30% par rapport à une

machine classique) tout en étant très flexibles, standardisées. Les accélérations peuvent

atteindre 50 m/s².

Ces machines se présentent sous trois architectures différentes :

Type bras fixes : Le porte-outil est au centre de bras à longueur fixe. Des actionneurs

font bouger la base des bras. (Renault Automation, Krause&Mauser, Toyoda),

Type simulateurs de vol : la structure repose sur des bras à longueur variable. (Neos

Robotics, Mikromat, Okuma , CMW, DS Technologie, Fanuc, Siemens, Softmovements),

Type exotique, inclassable : il s’agit d’une machine coréenne à architecture hybride qui

change en fonction des applications. (Sena technologies)

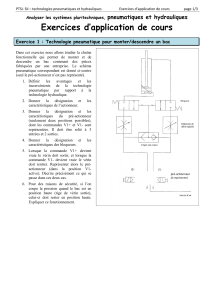

Fig. 1 - Machine-outil 3 axes d'architecture série Fig. 2 - Machine-outil d'architecture parallèle (CMW)

Nous allons nous intéresser à la solution du type simulateurs de vol appelée machine

" hexapode ". La figure 2 montre un exemple de machine-outil parallèle hexapode où l'outil

est relié à une base fixe au moyen de six jambes télescopiques montées en parallèle. Les

masses en mouvement sont plus faibles que dans une machine-outil sérielle puisque chaque

moteur ne déplace que la plateau supportant l'outil. De plus, les jambes ne subissant aucune

contrainte de flexion, leur structure peut être allégée.

Page 2

PREMIERE PARTIE

MECANIQUE GENERALE

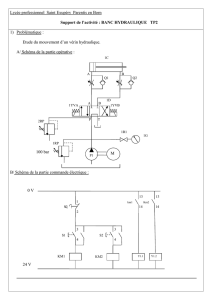

Nous vous proposons l'étude du système hexapode représenté en figure 3 composé

d’une plateforme mobile (représentée par le solide M) reliée à une embase fixe (représentée

par le solide F) par 6 vérins montés en « parallèle ». Chaque vérin est relié à l’embase fixe par

une liaison rotule de centre Ai et au plateau mobile par une liaison rotule de centre Bi.

Chaque vérin peut être modélisé par deux solides (un corps de vérin et une tige de vérin)

en liaison glissière d’axe iiBA.

Bi

F

y

r

F

x

r

F

z

r

Vérin n° i

Ai

(M)

OF

P

h

M

z

r

M

x

r

i

OM

M

y

r

u

M

O'

(F)

Fig. 3 – Schéma d’architecture de la plateforme 6 axes

Le repère

(

FFFFF zyxOR r

)

r

r,,, r est lié à l’embase fixe notée F.

r

r

Le repère

(

MMMMM zyxOR ,,, est lié au plateau mobile noté M.

)

On définit les vecteurs suivants :

FMFMFMMF zhzyyxxOO r

r

r

)( +++=

MPMPMPM zzyyxxPO

r

r

r

++=

FGFGFGF zhzyyxXGO

r

r

r

)( +++=

Page 3

L’orientation de la plateforme mobile M est définie à partir les angles d’Euler 1

θ

, 2

θ

et 3

θ

suivants :

M

yy r

r

,

2

M

x

r

2

z

r

M

z

r

3

θ

2

x

r

21,xx

r

r

2

z

r

1

y

r

2

θ

2

y

r

1

z

r

1

θ

1

,zzF

rr

1

y

r

F

x

r

1

x

r

F

y

r

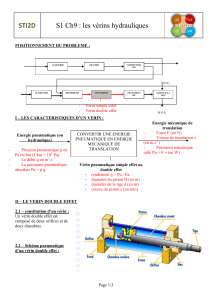

Les centres des liaisons rotules entre les corps de vérins et l’embase fixe (points Ai

représentés en figure 4) sont répartis sur un cercle de centre OF et de rayon rF.

Les centres des liaisons rotules entre les tiges de vérins et la plateforme mobile (points Bi

représentés en figure 5) sont répartis sur un cercle de centre OM et de rayon rM :

M

x

r

M

y

r

rM

B5

B4

B2

B3

B6

B1

120°

OM

β

120°

120°

F

y

r

F

x

r

rF

A1

A2

A3

A4

A5

A6

120°

OF

α

120°

120°

Fig.4 – Paramétrage de l’embase fixe F Fig.5 - Paramétrage de la plateforme mobile M

L’étude porte sur quatre analyses :

• L’analyse géométrique nécessaire à la localisation et à l’orientation de la plateforme dans

l’espace en fonction de la longueur de chacun des 6 vérins,

• L’analyse cinématique du mécanisme,

• L'analyse statique pour déterminer les efforts appliqués sur les vérins,

• l'analyse dynamique pour déterminer les efforts appliqués sur les vérins au cours d’un

mouvement prédéfini.

Page 4

A - Analyse géométrique de la plateforme

a.1 – Exprimer les coordonnées du vecteur P

M

O dans le repère lié à

l’embase fixe. En déduire la matrice BFM de changement de base permettant le passage de la

base à la base

()

FFFFF zyxOR r

rr ,,,

()

MMMM zyxB r

rr ,,

()

FFFF zyxB

r

r

r,, .

a.2 – Exprimer les coordonnées du vecteur P

F

O dans le repère lié à

l’embase fixe

()

FFFFF zyxOR r

rr ,,,

a.3 – On se place dans une configuration où les 6 vérins ont la même longueur notée l. En

déduire les valeurs des paramètres suivants : , , ,

M

xM

yM

z1

θ

, 2

θ

et 3

θ

.Exprimer la longueur

l des vérins en fonction de la hauteur h du plateau mobile, des rayons rF et rM et des angles α

et β.

B – Modélisation cinématique de la plateforme

b.1 - Représenter le schéma cinématique minimal du mécanisme.

b.2 – Lister les mobilités utiles du mécanisme. En déduire le nombre de mobilité utile.

b.3 – Lister les mobilités internes du mécanisme. En déduire le nombre de mobilité interne.

b.4 - Déterminer le degré d’hyperstatisme de ce mécanisme.

b.5 – Proposer une solution pour éliminer les mobilités internes du mécanisme tout en

conservant le même degré d’hyperstatisme.

b.6 – On se place dans la configuration de la question a.3 où les 6 vérins ont la même

longueur notée l. On souhaite étudier un mouvement de translation verticale d’axe

()

FF zO

r

, de

la plateforme M. Déduire à partir du résultat de la question a.3 la loi d’entrée/sortie du

mécanisme.

C – Analyse statique

Soit la plateforme mobile M de masse m et de centre de gravité G. On suppose que les vérins

ont tous la même longueur l et sont soumis au chargement iiuF

r

. L’axe est dirigé

suivant la verticale.

(

FF zO r

,

)

c.1 –. Ecrire le torseur des actions de la pesanteur sur le plateau mobile {g → M} en G.

c.2 –. Ecrire les actions mécaniques du vérin n°i sur le plateau mobile {vérin n°i → M} en G.

c.3 – En déduire le torseur statique du plateau mobile en G. Exprimer l’effort F dans un vérin

en fonction de la masse m et des grandeurs géométriques h, rF , rM , α et β.

Page 5

6

6

7

7

8

8

9

9

10

10

11

11

1

/

11

100%