Villa secondaire de Poincaré - PLANET-D

Projet réalisé du 5 mai au 27

juin 2008

Mathias Cochais - Soraya Foubert

Abigail Garza Jacobo - Carole Hoell

Eduard Maldonado - Marie Ruault de Beaulieu

Promotion 2009

ECO-FRIENDLY PROJECT

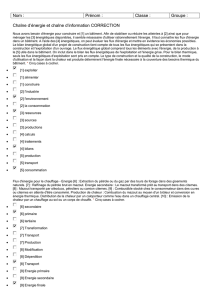

REHABILITATION DES BATIMENTS EXISTANTS

Remerciements

Suite à ce projet, nous tenons à témoigner notre gratitude à plusieurs personnes :

Nous remercions Mme Lacombe pour l’intérêt qu’elle a porté à notre projet, sa disponibilité, son

efficacité quant aux autorisations qu’elle nous a fournies pour visiter l’EPF de fond en comble (sans

mauvais jeux de mots !).

Merci à M. Omar Megdoud pour avoir été notre guide lors des visites des combles et du toit de

l’EPF ; Il a su nous ouvrir toutes les portes qui ont permis le bon déroulement de notre travail !

Un grand merci aussi à M. Faure, notre professeur de thermique du bâtiment, pour avoir orienté

notre travail et pour son efficacité durant les séances de travail encadrées.

Nous remercions M. Chamonin pour être intervenu auprès de la direction et de nous avoir proposé

de nous investir dans un projet aussi intéressant. Il nous a communiqué sa détermination sur le fait

que de nombreux points pouvaient être améliorés à l’EPF, qu’il fallait être optimiste et créatif et que

les choses pouvaient changer !

Nous tenons à remercier tout particulièrement M. Amauger, notre responsable d’option pour nous

avoir encouragés tout au long de ces deux mois de cours en « Energétique & Environnement » et de

nous avoir communiqué son enthousiasme pour ce projet. A la suite de ses conseils, toute la classe

s’est inscrite aux concours des Trophées Planète-D.

Enfin, nous remercions M. Nicolle, le directeur de notre école de nous avoir fait confiance et de nous

avoir donné l’opportunité d’intervenir sur un projet concret dans une vraie démarche de

développement durable : faire de notre école une école moderne, tournée vers un avenir durable !

Sommaire

L’Eco-Friendly Project……………………………………………………………………………………………………………1

I. Présentation .................................................................................................................................... 1

1. L’Eco-Friendly Project .................................................................................................................. 1

2. Une approche globale ................................................................................................................. 1

3. Ce que la promotion 2006 nous a appris… .................................................................................. 2

II. Les locaux de l’EPF ........................................................................................................................... 2

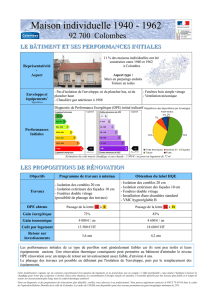

1. La petite villa Poincaré ................................................................................................................ 2

2. La villa Lakanal coté cour ............................................................................................................. 3

3. Le bâtiment du site Lakanal ......................................................................................................... 3

4. Et les autres bâtiments ? ............................................................................................................. 4

A la découverte de nos locaux…………………………………………………………………………………………….…5

I. Les secrets de l’EPF .......................................................................................................................... 5

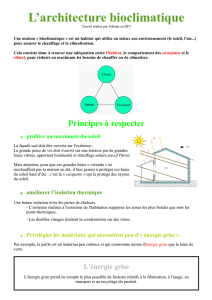

1. L’isolation des différents types murs .......................................................................................... 5

2. L’isolation des plafonds ............................................................................................................... 9

3. Le plancher bas .......................................................................................................................... 11

4. La visite des toits ....................................................................................................................... 12

II. La visite des combles et les premières observations .................................................................... 12

1. Lakanal ....................................................................................................................................... 12

2. Poincaré ..................................................................................................................................... 13

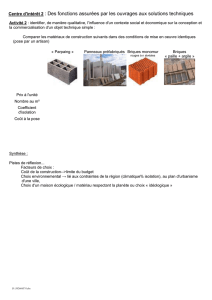

3. Villa secondaire de Poincaré : ................................................................................................... 13

Etude réglementaire…………………………………………………………………………………….……………………..14

I. Les promesses ............................................................................................................................... 14

II. La part de responsabilité du secteur du bâtiment ........................................................................ 14

III. La « RT existant » ....................................................................................................................... 15

1. Pourquoi la « RT existant » s’applique à l’EPF ? ........................................................................ 15

2. « La règle des 3C » ..................................................................................................................... 16

3. Ce qu’il faut prendre en compte pour l’EPF .............................................................................. 16

IV. Ce qui ne va pas… ...................................................................................................................... 17

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

1

/

89

100%

![Responsable Majeure Ingénierie et Santé, H/F [Réf : 2017 / 06S]](http://s1.studylibfr.com/store/data/000857345_1-0e9f7dbbb24a6b1b337a7d131d3a8f06-300x300.png)