Etude et réalisation d’un dispositif péristaltique pour application médicale.

M E M O I R E

Présenté à

l’U n i v e r s i t é H a d j L a k h d a r B a t n a

En vue de l’obtention du diplôme de

M A G I S T E R E N E L E C T R O T E C H N I Q U E

Option: Machines électriques.

Présenté par

MADDOUI Lotfi

Ingénieur d’état en électrotechnique

__________________________◊__________________________

Etude et réalisation d’un dispositif

péristaltique pour application

médicale.

__________________________◊__________________________

Mémoire soutenu le :……/……...../2010 devant le jury :

Président

Pr Boukheteche S.

Université de Batna

Rapporteur

Dr Kadid F.Z.

Université de Batna

Co-Rapporteur

Pr Abdessemed R.

Université de Batna

Examinateur

Dr Benakcha A.

Université de Biskra

Examinateur

Dr S.Taibi

Université de Batna

Liste des symboles et des abréviations.

-Abréviations :

-MHD

Magnétohydrodynamique

-EHD

Electrohydrodynamique

-MVF

Méthode des volumes finis.

-MEF

Méthode des éléments finis.

-MDF

Méthode des différences finis.

-MIF

Méthode des intégrales de frontières.

-Symboles :

F

Force magnétique

[N]

W

Energie

[J]

W

Coénergie

[J]

L

Inductance

[H]

P

Pression

[bar]

f

Fréquence

[Hz]

U

Tension électrique

[V]

A

Potentiel vecteur magnétique

[T.m]

D

Induction électrique

[C/m²]

E

Champ électrique

[V/m]

B

Induction magnétique

[T]

H

Champ magnétique

[A/m]

Jex

Densité de courant

[A/m²]

I

Courant

[A]

R0

Résistance électrique

[Ω]

Permittivité électrique

[F/m]

µ

Perméabilité magnétique

[H/m]

µ0

Perméabilité magnétique du vide

[H/m]

- Introduction générale. 1

- Problématique 1

- Objectif. 2

- Présentation du mémoire 2

CHAPITRE I

Etat de l’art des pompes

I.1 Pompe à piston. 5

I.2 Pompe à membrane. 5

I.3 Pompe à vis. 6

I.4 Pompe centrifuge. 7

I.5 Pompe MHD. 8

I.5.1 Définition de la MHD. 8

I.5.2 Domaine d’application de la MHD. 9

I.5.3 Principe de la pompe MHD. 10

I.5.4 Avantages et inconvénients des pompes MHD. 11

I.6 Pompe EHD. 12

I.7 Pompe péristaltique. 12

I.8. La miniaturisation des éléments fluidiques. 13

I.8.1.Les micro-TAS. 13

I.8.2. Les micro-pompes. 14

I.9.Assistance ventriculaires. 14

I.9.1 Pompes cardiaques. 15

I.10.Conclusion. 16

CHAPITRE II

Pompes péristaltiques

II.1.Pompe péristaltique cylindrique. 18

II.2.Pompe péristaltique linéaire. 19

II.3.Types d’actionneurs dans les pompes péristaltiques linéaires. 20

II.4. Actionneur à base de fluide magnétique. 20

II.5.Nature du fluide magnétique. 21

II.6. Actionneurs à base de polymères électroactifs (Dielectric Elastomers). 22

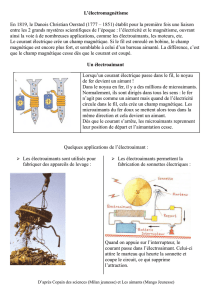

II.7. Actionneurs à base d’électroaimants étrangleurs. 23

II.8. Actionneurs à base d’éléments piézoélectriques. 23

II.9. Tubulure des pompes péristaltique. 24

II.10.Avantages et inconvénients des pompes péristaltiques. 24

II.11.Normes et application des électroaimants. 25

II.11.1.Électroaimants de commande simple. 25

II.11.2.Électroaimant de commande multiple. 27

II.11.3.Électroaimant de sécurité. 27

II.11.4.Electroaimants porteurs. 28

II.12.Caractéristiques mécaniques. 28

II.12.1.La force. 29

II.12.2.La course . 29

II.13.Caractéristiques force magnétique-course. 29

II.14.Caractéristiques dynamiques. 30

II.14.1.Temps de repense d’un électroaimant. 31

II.14.2.Constante de temps à l’appel. 32

II.14.3.Fréquence de manœuvre. 33

II.15.Suralimentation des électroaimants . 33

II.16.Conclusion. 33

CHAPITRE III

Formulation mathématique et modélisation

numérique

III.1.Equations électromagnétiques de Maxwell. 36

III.2. Hypothèses simplificatrices. 38

III.2.1.Les courants de déplacements. 38

III.2.2.Les courants induits. 38

III.3.Formulation utilisant le potentiel vecteur magnétique. 38

III.4. Techniques de discrétisations. 39

III.5. Méthodes de discrétisations. 39

III.5.1.Méthodes des éléments finis. 40

III.5.2.Méthodes des différences finis. 41

III.5.3.Méthodes des intégrales de frontières. 41

III.5.4.Méthode des volumes finis. 41

III.5.5.Etapes dans l’application de la méthode des volumes finis. 41

III.5.6. Exemple illustratif unidimensionnel de la méthode des volumes finis. 42

III.6. Conditions aux limites. 44

III.7. Application de la méthode des volumes finis à la pompe péristaltique. 44

III.8. Représentations et commentaires des résultats de simulation. 46

III.9. Calcul des forces magnétiques. 51

III.10. Méthode de la variation de la coénergie et de l’énergie magnétiques. 52

III.11. Energie dans l’électroaimant. 53

III.12. Conclusion. 56

CHAPITRE IV

Réalisation et expérimentation de la pompe

péristaltique linéaire

IV.1.Discription de la pompe péristaltique linéaire. 58

IV.2.Circuit électrique de commande. 59

IV.3.Principe de fonctionnement. 59

IV.4.Estimation théorique du débit et de la pression. 63

IV.4.1.Estimation théorique du débit. 63

IV.4.2.Estimation théorique de la pression. 64

IV.5.Mesures expérimentales du débit. 65

IV.6. Interprétations et discussion des résultats. 66

IV.7.Propositions suggérées. 66

IV.7.1. Changement dans les séquences de pompage. 66

IV.7.2. Changement dans la structure de la pompe. 67

IV.7.3. Autres propositions. 69

IV.8.Conclusion. 69

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

1

/

95

100%

![III - 1 - Structure de [2-NH2-5-Cl-C5H3NH]H2PO4](http://s1.studylibfr.com/store/data/001350928_1-6336ead36171de9b56ffcacd7d3acd1d-300x300.png)