Resolution de problemes

4

RÉSOLUTION DE PROBLÈMES

© Éditions d’Organisation

2. La recherche de valeur ajoutée par l’amélioration continue de ces

mêmes processus, dans toute l’organisation et dans toutes les fonc-

tions, tout au long du cycle de vie du produit.

Deming propose de considérer l’entreprise comme un système ouvert

sur son environnement, totalement à l’écoute de ses clients. À l’ancien

modèle, linéaire, qui se résumait à la formule : « Concevez le produit,

fabriquez-le... et essayez de le vendre », il oppose une proposition

beaucoup plus dynamique : « Concevez le produit (avec des tests

appropriés), fabriquez-le (tests en production), mettez-le sur le marché,

testez-le en service (essayez de savoir ce que les utilisateurs en pensent,

et pourquoi les non-utilisateurs ne l’ont pas acheté). »

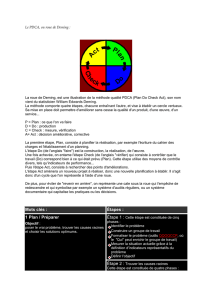

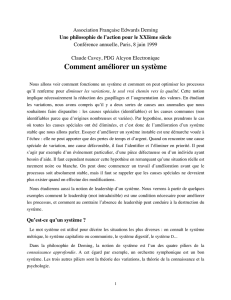

Figure 1.1

Cette proposition est, parmi tant d’autres, une illustration de la Roue de

Deming, encore appelée PDCA (Plan – Do – Check – Act) ou cycle

d’action (Figure 1.1). Pour toute activité, il convient de réfléchir à ce

que les choses vont être, donc de les planifier (Plan). Ensuite il faut les

faire, c’est-à-dire les réaliser, les mettre en œuvre (Do). Dans un troi-

sième temps, il s’agit de vérifier que le résultat obtenu est bien conforme

à la prévision initiale (Check). En fonction de ce constat, il convient

PLAN

Prévoir

ACT

Généraliser

ou Réagir

DO

Faire

Amélioration

continue

CHECK

Vérifier

LAROUE DE DEMING (PDCA)

5

Quel management pour les années 2000 ?

© Éditions d’Organisation

enfin, soit de poursuivre dans la direction choisie et de consolider le

résultat obtenu (Act), soit de « corriger le tir » (Re-Act).

Peu après le docteur Deming, un autre « gourou » américain, le docteur

Joseph Juran, apporte lui aussi (à partir de 1954) une contribution signi-

ficative au mouvement naissant de ce que l’on appellera, à partir des

années 60, le TQC (Total Quality Control).

Juran est le premier à proposer une gestion globale de la Qualité et à

soutenir que toute démarche d’amélioration passe par la définition de

projets d’amélioration. Selon lui, la gestion de la Qualité n’est pas diffé-

rente de la gestion financière, l’une et l’autre présentant 3 phases essen-

tielles :

• la planification,

• le contrôle,

• l’amélioration.

Deming est décédé en décembre 1993 (à l’âge respectable de 93 ans, et

il enseignait encore quelques mois avant sa mort !) ; quant à Juran, né

en 1904, il a donc aujourd’hui 96 ans et il continue à écrire ! Pour qu’ils

soient enfin écoutés dans leur propre pays, il aura fallu attendre le

deuxième choc pétrolier (1980), et ses conséquences traumatisantes

pour l’économie américaine.

1.3 Ishikawa Kaoru et les cercles de Qualité

Le docteur Ishikawa Kaoru est lui aussi une grande figure de la Qualité

au Japon et dans le monde. Ingénieur dans les chantiers navals, il

invente en 1943 le célèbre diagramme qui porte son nom, également

appelé diagramme causes-effet ou diagramme en « arête de poisson »

en raison de sa forme très caractéristique.

Au début des années 1960, il lance les premiers cercles de Qualité, dont

le nombre, dans l’ensemble du Japon, dépasserait aujourd’hui le

million.

Pour Ishikawa, la raison d’être des cercles de Qualité n’est pas, en

premier lieu, la résolution de certains problèmes de l’atelier. C’est avant

6

RÉSOLUTION DE PROBLÈMES

© Éditions d’Organisation

tout le développement personnel des membres du cercle qui est

recherché, ces derniers améliorant sans cesse leur savoir-faire par la

pratique régulière d’une méthode rigoureuse.

1.4 Des cercles de Qualité au

«

Total Quality Control

»

Au fil des ans, l’approche « Qualité »des entreprises japonaises se struc-

ture, s’enrichit, devient véritablement « totale ».

Partie de l’atelier de production, elle englobe peu à peu l’ensemble des

fonctions de l’entreprise, ses fournisseurs externes et ses sous-traitants.

Certaines entreprises, comme Toyota (sous l’impulsion de son vice-

président, Ohno Taiichi), apportent des innovations spectaculaires à

leur système de gestion, avec de nouvelles techniques telles que le JIT

(Just-In-Time ou Juste à temps) : c’est une véritable révolution dans les

techniques de production et de logistique, réduisant au minimum les

stocks de matières premières, de produits en cours et de produits finis,

et par voie de conséquence les énormes frais financiers qui leur sont

liés. Ce « pilotage de l’amont par l’aval »est au cœur du système de

production de Toyota et a fourni à cette entreprise un avantage straté-

gique majeur lorsqu’il a fallu, à partir des années 80, satisfaire une

demande qui, globalement, n’augmentait que très peu, mais qui était de

plus en plus diversifiée.

Cette approche est également extrêmement exigeante, tout contrôle

systématique sur les fournitures extérieures étant supprimé. Ce système,

reposant sur la confiance, nécessite avant sa mise en place une parfaite

connaissance des capacités du fournisseur, et donc un travail appro-

fondi d’enquête, formalisé dans les procédures d’Assurance Qualité et

de Certification des fournisseurs.

Peu à peu, c’est une nouvelle philosophie de l’entreprise qui prend

corps : une entreprise orientée à fond dans la recherche de la perfor-

mance, consciente de ses responsabilités économiques, communau-

taires et éthiques, cherchant par tous les moyens à optimiser le flux des

services qu’elle offre à ses clients.

Diverses instances dans le monde ont souhaité formaliser cette

approche. Nous avons sélectionné deux définitions qui nous semblent

particulièrement pertinentes :

1

/

3

100%