Bio-impression Des machines à tisser le vivant

38 N°981ccNovembre 2015

EN COUVERTURE

Novembre 2015ccN°981 39

1 2 34 5

l’avenir, les grands brûlés pourront

se faire directement imprimer des

greffes de peau sur leurs brûlures.

La start-up bordelaise Poietis vient,

en effet, de se voir accorder aux

États-Unis et au Japon un brevet permettant

d’imprimer une greffe de peau in vivo et in

situ, c’est-à-dire directement sur la blessure

du patient. Cet exemple spectaculaire n’est

qu’une des illustrations que laisse entrevoir

la révolution du bioprinting (ou bio-impres-

sion en français). Encore balbutiantes, ces

techniques devraient jouer un rôle majeur

dans l’envolée attendue du marché de l’in-

génierie tissulaire. Évalué à 15 milliards de

dollars en 2014, il pourrait doubler d’ici

2018, selon les dernières estimations de

MedMarket Diligence.

cc Assembler couche par couche

des cellules vivantes

La bio-impression repose sur les princi-

pes de l’impression 3D et consiste à l’as-

semblage couche par couche des consti-

tuants de tissus biologiques, comme la

cornée, la peau, ou le cartilage, à partir de

chiers numériques. Ces derniers permet-

tent alors de dénir le positionnement

initial des cellules et de la matrice extra-

cellulaire et d’anticiper leur différen-

ciation. La conception assistée par

ordinateur permet ainsi de guider l’auto-

organisation cellulaire qui s’effectue pen-

dant la période de maturation du tissu

bio-imprimé. On parle alors de bio-

impression 4D pour prendre en compte

cette dimension temporelle, qui n’inter-

vient pas dans la fabrication additive de

matériaux inertes. Il s’agit d’une phase

clé pendant laquelle émergent des fonc-

tions biologiques spécifiques selon le

tissu visé. Cette approche connaît actuel-

lement un véritable engouement.

Bio-impression

Des machines à tisser le vivant

Vascularisation, personnalisation, architecture complexe… Les tech-

niques d’ingénierie tissulaire classiques se heurtent à plusieurs

limites. Pour surmonter ces obstacles, de plus en plus de laboratoi-

res se tournent vers la bio-impression. Utilisée aujourd’hui dans la

cosmétique, cette technologie de rupture participe au développe-

ment de thérapies personnalisées et de greffons sur mesure.

« Aujourd’hui, près d’une centaine de

laboratoires travaillent sur le bioprinting

alors qu’en 2009 une conférence sur le

sujet n’avait réuni que 60 chercheurs »,

témoigne Fabien Guillemot, fondateur de

la start-up Poietis, issue de recherches

menées à l’Inserm Bordeaux. Côté mar-

ché, on dénombre une quinzaine d’entre-

prises, dont le business model repose

essentiellement sur la vente de bio-impri-

mantes aux procédés variés selon les mar-

ques. Parmi elles, RegenHU, Fabion, Bio3D

Technologies, CyfuseBiomedical, Next21

ou encore BioBots et Aspect Biosystems.

cc Automatiser la production de

peau pour tester des molécules

Si les techniques de bioprinting se dévelop-

pent à vitesse grand V c’est pour surmonter

une série d’obstacles sur lesquels buttent

les techniques conventionnelles de l’ingé-

nierie tissulaire. Ce domaine de recherche

consiste à stimuler la régénération de tissus

décients et la génération de tissus sains à

l’aide de trois éléments clés : des cellules, un

échafaudage et des facteurs de croissance.

« Ces techniques souffrent d’un manque de

reproductibilité. Il s’agit de méthodes arti-

sanales où l’on contrôle encore très mal la

distribution des cellules » note Fabien

Guillemot. L’ingénierie tissulaire classique

peine également à produire des structures

personnalisées du fait de la complexité de

l’architecture des tissus alors que certaines

bio-imprimantes permettent d’ores et déjà

D. R.

À

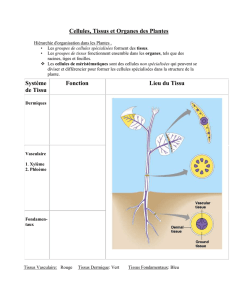

CiNq TEChNOs pOUR façONNER lEs CEllUlEs

LA BIOEXTRUSION

c Un piston éjecte

des cellules

en alternance avec

un hydrogel, à travers

des micro-aiguilles

au diamètre défini.

Très répandue,

cette approche est

notamment utilisée

par Organovo et permet

d’obtenir des tissus

épais de quelques

centimètres.

LE JET D’ENCRE

c Oxsybio a détourné

la technologie

de la bureautique.

Le jet est induit

par une tension

piézoélectrique.

Le volume des

microgouttelettes

dépend de cette tension.

Une variante,

qui fonctionne par

impulsion thermique,

est utilisée par Tevido.

LA BIO-

IMPRESSION

PAR VANNES

c Cette technique

se rapproche

de l’extrusion car

le liquide est aussi

mis sous pression.

Des vannes s’ouvrent

pendant des temps

très courts et

permettent de faire

passer l’encre

biologique. Plus

onéreuse, elle est

utilisée par RegenHU.

LA BIO-

IMPRESSION

ACOUSTIQUE

c L’encre biologique

est placée sur

une microcuvette.

On focalise des ondes

acoustiques qui

induisent la formation

d’un jet. Les cellules

ne subissent pas

de contraintes

de cisaillement.

Cette approche est

développée par Uktan

Demirci à Stanford.

LA BIO-

IMPRESSION

PAR LASER

c L’impulsion laser

permet d’éjecter

les microgouttelettes

de cellules.

Utilisée par Poietis,

cette technique

coûteuse permet

d’imprimer avec

une très haute

résolution et d’obtenir

100 % de viabilité

cellulaire.

d’imprimer jusqu’à cinq types cellulaires

différents. Autre enjeu de taille : la vascula-

risation des tissus. « Elle concerne tous les

organes, à l’exception de la cornée et du car-

tilage. Elle permet d’apporter les nutri-

ments nécessaires aux cellules et d’évacuer

les déchets » explique Fabien Guillemot,

qui planche en collaboration avec le labo-

ratoire BioTis de l’Inserm Bordeaux sur

cette problématique. « Aujourd’hui, nous

sommes capables d’imprimer des cellules

vasculaires. L’enjeu consiste désormais à

déterminer les conditions d’organisation

des cellules pour les orienter de façon à

former un réseau », poursuit, conant, le

chercheur-entrepreneur. Plus générale-

ment, l’approche automatisée du bioprin-

ting permettrait de générer des gains de

temps non négligeables.

Ces promesses séduisent de plus en plus

les géants de la cosmétique. L’Oréal a ainsi

récemment noué un partenariat avec le

spécialiste américain du bioprinting

Organovo pour automatiser sa produc-

tion d’échantillons de peau an de tester

les effets de ses nouvelles molécules, alors

que le géant allemand BASF, qui déve-

loppe des actifs chimiques intégrés dans

les produits cosmétiques, collabore

depuis quelques mois avec le français

Poietis. Même démarche pour la start-up

lyonnaise LabSkin Creations, spécialisée

dans la fabrication de modèle de peaux

reconstruites, qui teste actuellement les

techniques de bioprinting avec l’Institut

de chimie et biochimie moléculaires et

supramoléculaires (ICBMS) de l’univer-

sité de Lyon. À l’origine de la plateforme

3D Fabric Advanced Biology. L’institut a

mis au point une bioimprimante lowcost

en détournant une imprimante 3D à

extrusion du fabricant Tobeca. « Nous

visons actuellement des collaborations

avec des cliniciens et des chirurgiens.

Nous sommes particulièrement en

contact avec le laboratoire de substituts

cutanés de l’hôpital Edouard-Herriot de

Lyon », ajoute Léa Pourchet, ingénieur en

charge de la plateforme.

cc Imprimer du tissu à partir

des propres cellules du patient

En effet, outre ces premières applications

cosmétiques, les grands enjeux du bio-

printing résident dans la médecine régé-

nératrice et personnalisée. Dans cette

optique, Organovo a noué, en avril der-

nier, un partenariat avec le laboratoire

Merck. Dans le cadre de cette collabora-

tion, l’entreprise allemande va acheter

des échantillons de tissus de foie impri-

més par Organovo et développer diffé-

rents modèles de tissus personnalisés

dans le cadre du développement de nou-

veaux médicaments. De son côté, la start-

up Poietis s’intéresse aux acteurs de l’in-

dustrie pharmaceutique pour les aider à

développer des chimiothérapies adaptées

aux patients. « L’idée est d’utiliser les cel-

lules tumorales du patient pour impri-

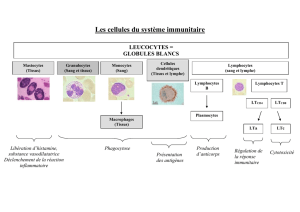

aVEC pOiETis, la pEaU s’impRimE paR lasER

Impression

« haute couture »

c Une impulsion laser se réfléchit

sur un miroir. Elle est focalisée

par une lentille à l’interface

d’une plaque de verre, recouverte

d’un film de bioencre, et crée

un jet qui permet de déposer

les microgouttelettes en 3D

avec une précision

micrométrique.

Maturation

du tissu

c Les cellules communiquent

entre elles et interagissent

avec la matrice

extracellulaire pour

adopter des organisations

spécifiques desquelles

émergeront certaines

fonctions biologiques.

Épiderme

bioimprimé

c L’échantillon d’épiderme,

structuré en plusieurs

couches et bioimprimé

sur un derme mort,

sera utilisé pour tester

les actifs chimiques

intégrés dans les produits

cosmétiques.

biOpROdUCTiON

F. ROBERT

40 N°981ccNovembre 2015

EN COUVERTURE

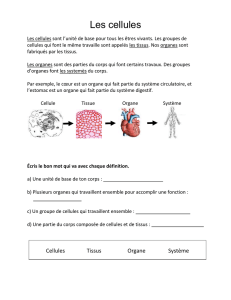

Un gel de cartilage pour fabriquer des nez à façon

cLe projet Nasaltis, piloté par

Frédéric Mallein-Gérin directeur

de recherche

au CNRS, vise à utiliser

l’impression 3D pour l’ingénierie

tissulaire du cartilage nasal.

La première étape consiste

à imprimer une maquette

sur-mesure en polyéthylène

poreux de haute densité.

« Ce matériau est déjà utilisé

en clinique pour les implants

mais il est sujet

aux rejets. Notre objectif

est donc d’enrober

la maquette avec du gel

de cartilage », détaille

Frédéric Mallein-Gérin.

Ce gel est réalisé à partir

des chondrocytes (cellules

de cartilage) du patient,

qui une fois prélevées

se dédifférencient.

Pour amplifier le réservoir

de chondrocytes, les chercheurs

utilisent deux cocktails.

Le premier permet d’assurer

la prolifération cellulaire

et le second agit sur

la différenciation des cellules

en chondrocytes pour produire

du cartilage. Le processus

d’amplification dure une dizaine

de jours et le développement

du cartilage sur la maquette

environ trois semaines.

« Grâce à cette approche,

on personnalise à la fois

la structure et l’architecture

interne de l’implant » conclut

Frédéric Mallein-Gérin,

qui cherche un partenaire

pour commercialiser le procédé

d’ici trois à quatre ans.

D. R.

mer des tissus tumoraux sur lesquels on

pourrait venir tester in vitro l’efcacité

du cocktail de médicaments pour déve-

lopper des solutions thérapeutiques, en

l’occurrence une chimiothérapie, person-

nalisées », détaille Fabien Guillemot. Une

pratique qui pourrait voir le jour à l’hori-

zon 2020. « Il faut voir ça de façon gra-

duelle. Il existe différents niveaux de

personnalisation. Il y a d’abord la strati-

cation qui permet d’identier une popu-

lation de patients selon certains traits

génétiques et d’utiliser, en fonction, un

tissu pour réaliser les tests. L’étape sui-

vante consiste effectivement à imprimer

le tissu à partir des propres cellules du

patient. Mais plus l’individualisation sera

poussée, plus le modèle économique de

cette production sera complexe », pré-

vient Fabien Guillemot.

À un horizon plus lointain, d’ici sept à

dix ans, le bioprinting devrait permettre

de mettre au point des greffons articiels

de cornée, de cartilage et de peau. Ils pour-

ront, en outre, être réalisés à façon an de

limiter les problématiques de rejets. Quant

à la bio-impression de tissus de peau in

vivo et in situ, plusieurs années devraient

s’écouler avant de parvenir à un stade

industriel. « Il faut, entre autres, trouver

un moyen technologique de corriger les

micromouvements de l’humain » explique

Raphaël Devillard, praticien hospitalier et

membre du laboratoire BioTis. Autre frein

à lever : les lourdes contraintes réglemen-

taires pour opérer le passage du procédé,

– testé sur des souris –, à l’homme. Les

futurs progrès en la matière pourraient

toutefois venir d’outre-Atlantique où une

équipe de chercheurs du Wake Forrest Ins-

titut planche sur une approche similaire.

cc Concevoir intégralement un

organe complexe et fonctionnel

L’impression en intégralité d’organes com-

plexes et fonctionnels (cœur, rein ou foie),

fait débat. Une équipe américaine travaille

sur la bio-impression d’un cœur humain

dans sa globalité. Stuart K Williams, qui

coordonne l’initiative, afrme que le projet

pourrait se concrétiser d’ici une petite

dizaine d’années. Les chercheurs français,

eux, restent bien plus prudents : « Il est très

difcile d’évaluer les échéances. Selon moi,

ça n’interviendra pas dans les dix années à

venir », assure Fabien Guillemot, qui table

sur l’impression de petits modules intégrés

à l’organe complexe pour remplir des fonc-

tions bien précises. Ici, une approche

hybride semble plus réaliste. Elle consiste

à imprimer des maquettes sur mesure en

biomatériaux qui vont ensuite être coloni-

sées par des cellules de manière à fabriquer

des structures dont la forme extérieure et

l’organisation interne seront adaptées au

patient ou à certaines pathologies.

Les prochaines avancées en matière de

bioprinting s’effectueront grâce à une col

-

laboration accrue entre les experts de l’in-

génierie tissulaire, de l’impression 3D et

des logiciels. « C’est un domaine qui exige

une forte interdisciplinarité. Sur le cam-

pus, on compte plus de 200 laboratoires et

il est très difcile de faire travailler ensem-

ble tous les spécialistes sur des applica-

tions à long terme », observe Léa Pourchet,

de 3D Fabric Advanced Biology, pour qui

cet enjeu est déterminant. cm

cc juliette raynal

jraynal@industrie-technologies. com

La maquette sur mesure du septum

nasal sera enrobée de gel de cartilage

réalisé à partir de cellules du patient

couplées à des facteurs de croissance.

1

/

2

100%