Rapport de labo sur la distillation : Chimie organique

U

NIVERSITE

IBN KHALDOUN D

E

T

IARET

C

HIMIE

O

RGANIQUE

G

ENERALE

(S

EC

130)

TP N° 02: La Distillation

1.

I

NTRODUCTION

:

1.1.

B

UT

D

E

T

P

:

1. Le But de cette manipulation est d'étudier le manière de séparation de la matière en substance pure.

2. Séparer deux liquides l'un de l'autre.

1.2.

R

APPEL THEORIQUE

:

1.2.1.

D

ISTILLATION

:

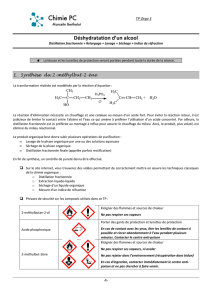

Technique : en viticulture technique consistant à porter (un mélange) à ébullition pour en vaporiser les éléments les plus

volatils que l'on condense ensuite sous forme liquide

Distillation fractionnée

Industrie : opération consistant à séparer les constituants (d'un solide) pour en recueillir les éléments liquides et gazeux

distillation, procédé de séparation consistant à chauffer un liquide jusqu’à ce que ses constituants les plus volatils — ceux qui

ont le point d’ébullition le plus bas — passent en phase vapeur, cette dernière étant ensuite condensée pour récupérer les

constituants devenus liquides par condensation.

1.2.2.

P

RINCIPE

:

La distillation est une méthode très utilisée pour séparer les constituants d’un mélange liquide de volatilités différentes.

Contrairement à l’évaporation, dont le but est de recueillir le composant le moins volatil par élimination de l’autre composant,

la distillation est suivie d’une condensation des composés à récupérer. Par exemple, la séparation de l’eau et de la glycérine est

réalisée par évaporation de l’eau, et la séparation de l’eau et de l’alcool est effectuée par distillation du mélange, l’alcool étant

le constituant le plus volatil. Dans les deux cas, on utilise les mêmes appareillages.

Lorsque la différence de volatilité — et donc de point d’ébullition — entre les deux composants est grande, une séparation

complète peut être effectuée par une seule distillation. L’eau de mer, par exemple, contient environ 4 p. 100 de solides dissous

(principalement du sel courant). Elle est facilement purifiée par vaporisation de l’eau. On condense ensuite la vapeur d’eau et

on recueille de l’eau distillée. Dans de nombreuses applications, cette eau est équivalente à l’eau pure, même si la première

contient en réalité des impuretés sous forme de gaz dissous, dont le plus important est le dioxyde de carbone.

Dans un mélange liquide, lorsque les points d’ébullition des composés diffèrent très légèrement, une séparation complète ne

peut être atteinte en une seule distillation. L’exemple courant est la séparation des constituants d’un mélange eau-alcool. Sous

pression atmosphérique normale (760 mm de mercure), l’eau bout à 100 °C et l’alcool bout à 78,5 °C. Lorsqu’un tel mélange

est porté à ébullition, la vapeur formée contient les deux composés mais est plus riche en alcool (composé le plus volatil des

deux) qu’en eau. Pour concentrer une solution d’alcool à 10 p. 100 (telle qu’elle peut être obtenue par fermentation), ou pour

obtenir une solution à 50 p. 100 (utilisée pour le whisky), le distillat, c’est-à-dire le liquide obtenu par condensation de la

vapeur formée au cours de la distillation, doit être redistillé une ou deux fois. Pour obtenir l’alcool industriel (pur à 95 p. 100),

un grand nombre de distillations successives sont nécessaires.

U

NIVERSITE

IBN KHALDOUN D

E

T

IARET

C

HIMIE

O

RGANIQUE

G

ENERALE

(S

EC

130)

TP N° 02: La Distillation

1.2.3

L

OI

D

E

R

AOULT

:

Dans un mélange de deux liquides miscibles, la volatilité de chaque composé est la volatilité du composé pur. Dans ce cas, le

point d’ébullition d’un mélange 50/50 serait à mi-chemin entre les points d’ébullition des substances pures, et le degré de

séparation obtenu par une seule distillation dépendrait uniquement de la tension de vapeur, ou de la volatilité des composés à

cette température. Cette relation élémentaire fut établie pour la première fois par le chimiste français François Marie Raoult

(1830-1901).

La loi de Raoult s’applique uniquement aux solutions dites « idéales », c’est-à-dire aux mélanges de liquides qui ont une

structure chimique semblable, comme le benzène et le toluène. Dans la plupart des cas, on observe de grands écarts par rapport

à cette loi. Ainsi, si un composé est légèrement soluble dans l’autre, sa volatilité augmente lorsque les deux composés sont

mélangés. La volatilité de l’alcool en solution aqueuse diluée est supérieure à celle prédite par la loi de Raoult ; plus la solution

est concentrée, plus l’écart est important : la distillation d’un alcool à 99 p. 100 produit de la vapeur qui contient moins de

99 p. 100 d’alcool. C’est pourquoi l’alcool ne peut pas être concentré par distillation au-delà de 97 p. 100, même avec un

nombre infini de distillations.

1.2.4.

A

PPAREILLAGE

:

Les appareils de distillation ont pour but de réaliser le meilleur échange de matière entre le liquide et la vapeur qui se croisent.

Techniquement, un alambic est un récipient dans lequel les liquides sont portés à ébullition pendant la distillation. Cependant,

ce terme est parfois utilisé pour désigner l’appareillage entier, à savoir la colonne de fractionnement, le condenseur et le

récepteur, qui reçoit le distillat. Par extension, on appelle également alambic l’appareillage utilisé pour la distillation

destructive, ou craquage.

Les alambics de laboratoire sont généralement en verre. Dans l’industrie, ils sont souvent en fer ou en acier ; pour éviter la

contamination du produit par le fer, on utilise des alambics en cuivre.

U

NIVERSITE

IBN KHALDOUN D

E

T

IARET

C

HIMIE

O

RGANIQUE

G

ENERALE

(S

EC

130)

TP N° 02: La Distillation

1.2.5.

D

ISTILLATION

E

N

P

HASE

V

APEUR

:

Lorsque l’on chauffe un mélange de deux liquides non miscibles, chaque liquide s’évapore à la température d’ébullition du

composé pur. Par conséquent, un tel mélange bout toujours à une température inférieure à celle de chaque constituant, et le

pourcentage de chaque composé dans la vapeur dépend uniquement de sa propre tension de vapeur à cette température. Ce

principe peut être appliqué aux substances qui seraient dégradées par une distillation classique (chauffage important).

1.2.6.

D

ISTILLATION

S

OUS

P

RESSION

R

EDUITE

:

La distillation peut être réalisée sous des pressions extrêmement différentes. Pour purifier un composé qui a un point

d’ébullition normale trop élevée, on effectue une distillation sous pression réduite en créant un vide partiel dans l’alambic.

Ainsi, l’aniline peut être distillée à 100 °C avec seulement 7 p. 100 d’air dans l’alambic. Cette méthode est aussi efficace que la

distillation en phase vapeur, mais un peu moins coûteuse. Plus le vide est important, plus la température de distillation est

basse.

Lorsque la distillation est effectuée sous un vide presque total, le procédé est appelé distillation moléculaire. Ce procédé est

régulièrement utilisé dans l’industrie pour la purification des vitamines et de certains autres produits instables. La substance

disposée sur un plateau est chauffée sous vide. Le condenseur est un plateau froid, placé le plus près possible du premier

plateau. La majeure partie du composé passe dans l’espace compris entre les deux plateaux. Ainsi, on constate très peu de perte

du produit.

1.2.7.

D

ISTILLATION

M

OLECULAIRE

P

AR

C

ENTRIFUGATION

:

Lorsqu’une haute colonne contenant plusieurs gaz est scellée et placée verticalement, une séparation partielle des gaz a lieu,

due aux forces de gravitation. Dans une centrifugeuse à grande vitesse, ou un dispositif nommé vortex, les forces qui séparent

les composés les plus légers des composés les plus lourds sont nettement supérieures aux forces de gravitation, ce qui rend la

séparation plus efficace. La distillation moléculaire par centrifugation permet par exemple de décomposer le gaz hexafluorure

d’uranium en molécules contenant les isotopes uranium-235 et uranium-238.

1.2.8.

S

UBLIMATION

:

La sublimation est la distillation d’un solide qui passe directement à l’état gazeux, sans formation intermédiaire de liquide.

Globalement, la sublimation est semblable à la distillation. Cependant, un soin particulier doit être apporté pour éviter que le

solide n’obstrue le dispositif. L’iode est un example de solide purifié par sublimation.

1.3.

D

ISTILLATION

F

RACTIONNEE

:

Dans l’exemple du mélange eau alcool, si une partie du distillat est réintroduite dans le condenseur et qu’il descend dans une

colonne de distillation équipée d’une série de plateaux, à chaque plateau, la vapeur montante et le liquide descendant se

croisent et interagissent : une partie de l’eau en phase vapeur se condense et une partie de l’alcool de la phase liquide se

vaporise. Cette interaction correspond ainsi à une redistribution. En utilisant une colonne avec un nombre suffisant de plateaux,

on peut obtenir un alcool pur à 95 p. 100 en une seule opération. De plus, en introduisant progressivement la solution initiale

U

NIVERSITE

IBN KHALDOUN D

E

T

IARET

C

HIMIE

O

RGANIQUE

G

ENERALE

(S

EC

130)

TP N° 02: La Distillation

d’alcool (10 p. 100) au milieu de la colonne, l’alcool peut être séparé de l’eau en descendant vers le plateau inférieur. Il n’y a

ainsi pas de perte d’alcool.

Ce procédé, appelé rectification, fractionnement ou distillation fractionnée, est couramment utilisé dans l’industrie, non

seulement pour les mélanges simples de deux composés, tels que l’alcool et l’eau dans les produits de fermentation, ou

l’oxygène et l’azote dans l’air liquide, mais aussi pour les mélanges très complexes, tels que le goudron de houille et le pétrole.

La colonne de fractionnement la plus utilisée est la tour de barbotage, dans laquelle les plateaux sont disposés horizontalement

et espacés de quelques centimètres. Les vapeurs montent en passant dans les calottes de chaque plateau et barbotent ensuite

dans le liquide. Les plateaux sont décalés : le liquide s’écoule de gauche à droite sur un plateau, puis déborde vers le plateau

inférieur, et enfin s’écoule de droite à gauche. Parfois, l’interaction entre le liquide et la vapeur est incomplète, ou il se forme

de la mousse. La vapeur transporte alors une partie du liquide vers le plateau supérieur. Cinq plateaux réels sont alors requis

pour effectuer le travail de quatre plateaux théoriques, soit quatre redistributions. L’équivalent peu coûteux d’une tour de

barbotage est la colonne à garnissage, dans laquelle le liquide s’écoule sur une garniture d’anneaux en faïence ou de morceaux

de tubes de verre.

La distillation fractionnée présente un seul inconvénient : une fraction importante du distillat condensé (près de la moitié) doit

être mise en reflux ou réintroduite au sommet de la tour et éventuellement rebouillie, ce qui nécessite davantage de chauffage

et donc d’énergie. D’autre part, l’opération en continu rendue possible par le fractionnement permet d’importantes économies

de chauffage, car le distillat sortant peut être utilisé pour préchauffer l’alimentation de la colonne.

Lorsque le mélange comprend un grand nombre de composés, ils sont extraits à différents niveaux de la tour. Les tours de

distillation industrielle du pétrole possèdent plus de 100 plateaux et au moins dix fractions différentes sont extraites à des

niveaux adaptés. Des tours avec plus de 500 plateaux sont utilisées pour la séparation des isotopes par distillation.

Dans la séparation par distillation fractionnée, un mélange contenant Différents isotopes est distillé. Les molécules de la

fraction ayant le plus bas point d'ébullition (les isotopes les plus légers) tendent à se Concentrer dans le courant de vapeur et

sont ainsi recueillies.

2.3. DISTILLATION DESTRUCTIVE :

La distillation destructive consiste à décomposer un produit à température élevée, puis à séparer les produits formés par

fractionnement en une seule opération. Industriellement, on effectue la distillation destructive de la houille pour obtenir du

coke, du goudron, du gaz, de l’ammoniac, et celle du bois pour obtenir du charbon de bois, de l’acide éthanoïque, de la

propanone et du méthanol. Ce procédé a été en grande partie supplanté par des procédés synthétiques pour obtenir les

différents sous-produits. Le craquage du pétrole est semblable à la distillation destructive.

U

NIVERSITE

IBN KHALDOUN D

E

T

IARET

C

HIMIE

O

RGANIQUE

G

ENERALE

(S

EC

130)

TP N° 02: La Distillation

:

ANIPULATION

M

2.

:

TILISEE

U

ATERIEL

M

2.1.

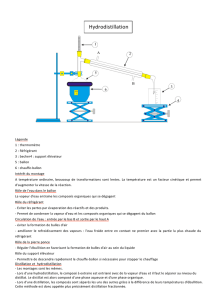

1. Thermomètre 2. Fiole a distillé 3. Eau soles 4. Manchon chauffons 5. Réfrigérant

6. Eau froide 7. Eau distillée

:

EALISATION

R

T

E

ONTAGE

M

2.2.

Effectuée :Travail 2.2.1.

1. Préparer une solution concentre de l'eau salé (NaCL) , Dont le volume de l'eau de 100 ml . 2. Mettre cette solution dans la fiole de dissolution. 3. Commencer de chauffer. 4. l'eau distillée est récupérée de préférence dans un cylindre gradué.

: ésultatR 2.2.2.

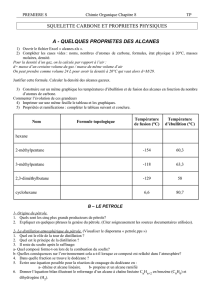

10 09 08 07 06 05 04 03 02 01 T(Min) 2 2 1.5 1.75 2 2 2 1.5 2 3 V(ml)

20 19 18 17 16 15 14 13 12 11 T(Min)

2 2 1.5 1.5 2.5 2 2.5 1.5 2.5 1.5 V(ml)

Réponse 2.2.3. : graphe le 1.

6

6

7

7

1

/

7

100%