version PowerPoint

SYSTEMES ISOTHERMES ET A COMPOSITION

CONSTANTE

Phénomènes de transferts

BILANS GLOBAUX DANS LE CAS

DE SYSTEMES ISOTHERMES ET A

COMPOSITION CONSTANTE

SOMMAIRE

Introduction

1- Conservation de la masse

2- Conservation de la quantité de mouvement

3- Bilan global d’énergie mécanique

4- Calcul des pertes par friction

2

PAGES

3

6

8

10

Nadine LE BOLAY

Une partie de ce document est issue du polycopié de cours de l’ENSIACET :

Phénomènes de transferts par J.P. Couderc, C. Gourdon et A. Liné

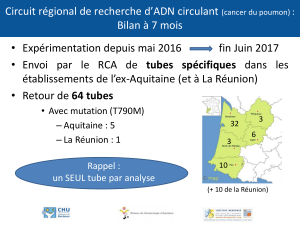

Application 1

Applications 2

Pertes par friction dans des tubes

rectilignes à section circulaire 10

Pertes par friction dans les accidents 17

Application 3

Récapitulatif 20

Pertes par friction pour l’écoulement autour d’objets 23

Non disponible

Non disponible

Non disponible

Non disponible

Non disponible

10

4 –CALCUL DES PERTES PAR FRICTION

Pertes par friction dans des tubes rectilignes à section circulaire

Ev= 2 <v>2f

L

D

^(19)

f = 1

4D

L

Po–PL

1

2r<v>2(20)

Remarque :la définition du facteur de friction étant arbitraire, certains auteurs ont choisi de supprimer le

coefficient 1/4. On définit alors le facteur de Blasius par l’expression :

l=D

L

Po–PL

1

2r<v>2(22)

4- Calcul des

pertes par friction

(tubes)

Retour

sommaire

Les pertes par friction peuvent résulter de différents éléments que l’on décompose en

trois catégories :

-les longueurs droites de canalisations,

-tous les éléments qui raccordent ces longueurs droites (coudes, tés, élargissements ou

rétrécissements de section droite, etc...)ou viennent perturber les écoulements (robinets,

débitmètres, thermomètres, etc...) qu'on appelle des accidents de parcours ou des

singularités,

-les équipements spécifiques ou appareils de génie des procédés (réacteurs, filtres,

colonnes, etc...). Le calcul des pertes de charge à l'intérieur des appareils de génie des

procédés impose la mise en œuvre de méthodes spécifiques qui ne seront pas détaillées ici,

mais seront abordées dans les cours dédiés à ces appareils.

Pour calculer les pertes par friction dans les longueurs droites de canalisations on utilise,

habituellement, la relation :

où L est la longueur du tube, D, son diamètre et f, le facteur de friction de Fanning.Ce

facteur s’écrit selon l’expression dite de Fanning :

où l’indice o désigne l’entrée dans le tube, l’indice L, la sortie du tube et où la pression

motrice P regroupe les contributions de la pression et de la pesanteur selon la relation :

(21)P = p + rg h

11

(23)

f = 16

Re

Retour

sommaire

Une formule explicite a également été proposée dans la littérature :

Elle est applicable pour 104<Re < 107.

f = (3,6 log Re/7)-2 = (1,56 ln Re/7)-2 (25)

Cas de fluides newtoniens dans des tubes lisses

Pour des tubes idéaux, dont la surface interne est parfaitement cylindrique, sans aucune

imperfection, et à condition de se placer assez loin des extrémités du tube, l'expérience

permet d'observer que le facteur de friction est uniquement fonction du nombre de

Reynolds.

Lorsque le régime d’écoulement est laminaire (Re < 2100), la relation entre f et Re s’écrit :

(24)

f = 0,0791

Re1/4

Plusieurs expressions ont été proposées pour exprimer f en fonction de Re dans le cas où le

régime d’écoulement est turbulent (Re > 10 000). Parmi elles, on citera la loi de Blasius :

qui est valable pour 104<Re < 105.

12

Applications 2

On fait circuler de l’eau dans un tube de verre de 25 mm de diamètre interne muni de

deux prises de pressions espacées de 1 m. Pour différents débits d’eau variant entre

630 et 6000 L/h, on mesure les différentes valeurs de DP indiquées dans le tableau

ci-dessous.

Tracer l’évolution, en coordonnées logarithmiques, de DPen fonction du débit Q. En

déduire l’exposant de Q dans la relation DP = f(Q). Comparer cet exposant avec la

valeur théorique attendue.

DP (mbar)

Q (L/h) 630 1000 1500 2000 2500 3000 3500 4000 4500 5000

1,7 2,8 5,3 8,0 11,6 15,7 20,1 25,2 32,6 37,3

Applications 2

Retour

sommaire

Application 2.2

Application 2.1

Aide

Aide

De l’eau à 20 °C circule dans un tube de 7,5 cm de diamètre intérieur à un débit de

255 l/mn. Calculer le facteur de friction, f, àl’intérieur du tube.

Application 2.3

Aide

De l’eau à 20 °C circule entre deux réservoirs à un débit de 60 m3/h. Entre les

réservoirs sont placés deux types de tubes lisses, dont les diamètres internes sont

respectivement de 100 et 150 mm. Calculer les facteurs de frictions, f, relatifs à ces

deux tubes.

Remarque : Si on calcule le nombre de Reynolds pour les différents débits, on trouve qu’ils sont supérieurs à

10000 (de 14250 à 84750), sauf celui correspondant au débit de 630 L/h (Re = 9000). Le régime d’écoulement est

donc turbulent pour la majorité des débits, ce qui justifie la valeur de la pente de la droite.

13

Aides applications 2

Les points expérimentaux sont alignés, excepté celui correspondant au débit de 630 L/h.

Evolution de

D

P en fonction du débit

1

10

100

100 1000 10000

DP (mbar)

Q (L/h)

On détermine la pente de la droite, qui sera aussi l’exposant de Q dans la relation DP =

f(Q). Elle est égale à 1,68.

ATTENTION : Pour déterminer une pente en coordonnées logarithmiques, on calcule

D

P doit être exprimé en Pascals et Q en m3/s

Ln(

D

P2) –Ln(

D

P1)

LnQ2–LnQ1

Pour déterminer la valeur théorique de la pente,d’après l’équation (20), on peut écrire

que DPest proportionnel à f.v2,c’est à dire à f.Q2.

En régime laminaire, d’après l’équation (23), fest proportionnel à v-1,c’est à dire à Q-1.DP

est alors proportionnel à Q1.

En régime turbulent, d’après l’équation (24), fest proportionnel à v-1/4,c’est à dire à

Q-1/4.DPest alors proportionnel à Q1,75.La valeur trouvée expérimentalement est proche

de cette valeur.

Retour

sommaire

Application 2.2

Application 2.1

Enoncé

Enoncé

A cet effet, on détermine tout d’abord la vitesse de circulation du fluide (= 0,962 m/s).

Pour calculer le facteur de friction, il faut connaître le régime d’écoulement afin de

choisir la relation convenable.

On calcule ensuite le nombre de Reynolds (= 72 150).

On est en régime turbulent.On calcule donc f avec la relation (24) (= 4,82.10-3)

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

1

/

14

100%