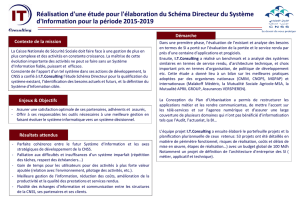

Amélioration continue Partie 1

© XP Consulting –2005 LP –Amélioration continue –partie 1 : Kaizen > 1

Amélioration continue

Partie 1 : kaizen

Xavier Perrin, CFPIM, CIRM, CSCP

© XP Consulting –2005 LP –Amélioration continue –partie 1 : Kaizen > 2

Kaizen

Sommaire

> Qu'est ce que c'est ?

> Pourquoi ?

> Comment ?

> Outils

•Mesurer : les indicateurs

•La standardisation

•Le cercle PDCA

•Méthodes de résolution de problème

•5S

•TPM

•QRQC

•Kaizen-Event

> Pérenniser l'amélioration continue

•Le processus de changement (voir O'Brien)

•De la découverte à l'intégration

> Conclusion

© XP Consulting –2005 LP –Amélioration continue –partie 1 : Kaizen > 3

Qu'est-ce que c'est ?

Kaizen = Amélioration Continue

Kai

Changer

Zen

Le bien

© XP Consulting –2005 LP –Amélioration continue –partie 1 : Kaizen > 4

Pourquoi ?

offre

demande

Les "trente glorieuses"

1945 1975

Pénurie

Excédents

Taylor / Ford Taiichi Ohno

D'après : R. et S. Biteau "Maîtriser les flux industriels" - Ed. Organisation

Evolution du contexte industriel

© XP Consulting –2005 LP –Amélioration continue –partie 1 : Kaizen > 5

Pourquoi ?

Le Système de Production Toyota (TPS)

Stability

Heijunka Standardized work kaizen

Continuous Flow

Takt-Time

Pull System

Source : Lean Lexicon –Lean Enterprise Institute

Just-in-Time Jidoka

Stop and notify of

abnormalities

Separate man's

work and

machine's work

Goal : Highest Quality, Lowest Cost, Shortest Lead Time

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

1

/

34

100%