Etude de la réaction d`hydrogénation du benzaldéhyde sur

1

ETUDE DE LA REACTION D’HYDROGENATION DU BENZALDEHYDE SUR DES

MATERIAUX SILICATES MESOPOREUX DOPES PAR DES ELEMENTS DE

TRANSITION

Mlle LANASRI Kahina

Résumé de mémoire de Magister en chimie

(2008)

Directeur de thèse : Mr SAADI Adel

Laboratoire de Chimie de Gaz Naturel, Faculté de Chimie, U.S.T.H.B

La réaction d‟hydrogénation des composés carbonylés en alcools correspondants est une réaction

d‟une grande importance dans l‟industrie de la chimie fine. La fabrication de ces produits, très utilisés

dans les domaines pharmaceutique, cosmétique, agro-alimentaire etc.., nécessite plusieurs étapes de

synthèse impliquant des processus catalytiques sélectifs. Un des grands challenges de la catalyse

hétérogène est la recherche de catalyseurs multifonctionnels pouvant réaliser sélectivement toutes les

étapes d‟une synthèse complexe.

Dans le présent travail, Nous nous sommes particulièrement intéressé à l‟hydrogénation du

benzaldéhyde en phase gazeuse sur des matériaux mésoporeux de type HMS (hexagonal mesoporous

silica) dopés par plusieurs éléments de transition (nickel, cuivre fer, manganèse,…). Ces catalyseurs

ont été préparés selon un protocole rapporté par TANEV et PINAVAIA avec différentes teneurs (Si/M

= n avec n = 50, 25, 15).

Une analyse structurale et texturale de nos catalyseurs a été réalisée par les techniques physico-

chimiques suivantes : analyse chimique par absorption atomique, diffraction des rayons X, infra-rouge

à transformée de fourrier et la détermination des aires spécifiques par la méthode BET. De plus, des

mesures d‟acidité ont été effectuées sur tous les catalyseurs par la réaction de décomposition de

l‟isopropanol.

La transformation du benzaldéhyde a été réalisée en régime dynamique sous un flux d‟hydrogène

(débit= 2l.h-1) dans un domaine de température de la réaction variant entre 120 et 240°C. Les résultats

obtenus ont révélé, qu‟en plus de la formation de l‟alcool benzylique, l‟apparition du toluène et du

benzène. Nous avons également montrés que les catalyseurs dopés par le cuivre et par le nickel sont

les plus actifs et les plus sélectifs en alcool benzylique.

L‟apparition de produits d‟hydrogénolyse des fonctions C=O et C-C pour donner du toluène et

du benzène a lieu à température élevée et l‟augmentation de la concentration du cuivre et du nickel sur

le support favorise considérablement la conversion du benzaldéhyde mais affecte la production

d‟alcool benzylique.

Enfin, l‟étude de l‟influence du mode de prétraitement des catalyseurs sous un flux réducteur

(hydrogène) ou neutre (azote) a montré que la réduction du benzaldéhyde n‟a pas eu lieu suivant la

réaction de CANNIZZARO qui nécessite l‟intervention des groupements hydroxyles basiques actifs

de surface (OHsurf)..

2

INTRODUCTION

Le benzaldéhyde comme tous les aldéhydes aromatiques est très largement utilisé

comme un réactif ou comme un produit de base et un intermédiaire dans les industries des

parfums, pharmaceutique et agro-alimentaire. Industriellement, sa préparation faisait appel à

des processus coûteux, peu sélectifs et polluants, elle est basée sur une oxydation directe du

toluène en milieu acide [1,2]. Plusieurs méthodes de production du benzaldéhyde se sont

développées en utilisant comme principe l‟hydrogénolyse de l‟acide benzoîque ou des

benzoates d‟alkyle en utilisant des oxydes métalliques comme catalyseurs [3-5]. Le

rendement en benzaldéhyde de ces réactions est limité par l‟apparition dans le mélange

réactionnel d‟alcool benzylique et de produits secondaires légers (toluène, benzène) ou

résultant de condensation (ether benzylique, stylbène, benzoate de benzyle,…) [6-8].

Par ailleurs, l‟hydrogénation sélective des aldéhydes aromatiques en alcools

correspondants, est une réaction d‟une grande importance industrielle. Ces alcools peuvent

être utilisés dans plusieurs domaines comme la fabrication des détergents liquides, des

produits cosmétiques et pharmaceutiques (intermédiaires dans la production d‟antibiotiques :

Pénicilline G,…) [9].

En catalyse homogène, le benzaldéhyde est difficilement réduit, sa transformation en

alcool benzylique est réalisée en présence d‟hydrure comme LiAlH4 ou NaBH4. L‟absence

d‟hydrogène en du groupement carbonyle permet des réactions particulières de dismutation

(réaction de Cannizzaro) et de condensation (Benzoïnation, et réaction de Tichtchenko) [10].

La dismutation de Cannizzaro, en milieu basique, conduit à la formation de benzoate et

d‟alcool benzylique.

2 C6H5CHO + OH- C6H5COO- + C6H5CH2OH

En milieu hétérogène, M. Defflin et al. [11] ont montré par spectroscopie infrarouge que

le benzaldéhyde et l‟alcool benzylique s‟adsorbent et forment à la surface de l‟alumine des

espèces benzoate en l‟absence de l‟oxygène moléculaire. Ces espèces sont stables jusqu‟à une

température de 400°C. Haffad et al. [12] ont également étudié par spectroscopie infrarouge,

l‟adsorption du benzaldéhyde sur une série d‟oxydes. Les résultats obtenus ont montré que les

types de mécanismes intervenant dans ces réactions sont liés à la nature du solide étudié :

3

En absence de dihydrogène, la formation de l‟alcool benzylique traduit l‟existence

d‟hydroxyles basiques forts et de sites acides faibles. Elle confirme ainsi le mécanisme

de Cannizzaro et l‟existence possible d‟intermédiaires „hémiacétal‟ et „alcoolate‟.

En présence de dihydrogène, l‟hydrogénation directe de la fonction carbonyle apparaît

comme le chemin le plus probable pour expliquer la formation de l‟alcool benzylique

et d‟espèces alcoolates de surface. Seuls les catalyseurs réductibles sont actifs, ceci

suggère l‟intervention des propriétés oxydo-réductrices de la surface au niveau du

schéma réactionnel. Cette hypothèse se trouve renforcée par la présence parmi les

produits de la réaction du benzène et de produits lourds comme le stylbène qui sont

quelquefois considérés comme résultant de transformations rédox.

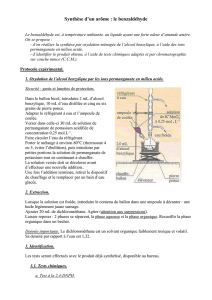

I. PARTIE EXPERIMENTALE

I.1. Préparation des catalyseurs

Les HMS sont des matériaux silicates mésoporeux composés essentiellement de silice qui

forme une charpente de structure bien définie (héxagonale). Ces catalyseurs ont été préparés

suivant un protocole rapporté par tanev et pinavaia [13] qui se décrit en une synthèse directe

et simple à réaliser. La méthode consiste à mélanger deux solutions :

- la première solution est préparée à partir d‟un mélange d‟éthanol, hexadécylamine

(HDA) et d‟eau avec des volumes bien précis.

- la deuxième solution est composée d‟une phase métallique (précurseur nitrate),

d‟éthanol et de tetraéthyleorthosilicate (TEOS).

La solution finale obtenue est mise sous agitation à température ambiante pendant 24

heures. Le solide obtenu est mélangé avec l‟éthanol (5g du solide /100 ml d‟éthanol)

contenant une petite quantité de NH4Cl (1g/ 100 ml d‟éthanol) pendant 2 heures à 80°C. La

présence des cations NH4+ dans l‟éthanol est nécessaire dans les échanges des protons

d‟amines formés durant la synthèse et balance l‟excès des charges négatives qui résultent à

partir de la substitution des Si IV par des espèces métallique [14]. Le solide obtenu est séché à

l‟étuve à 120°C pendant une nuit puis broyé et calciné sous air à 550°C pendant 6 heures

avec un débit égale à 2l/h (montée en température de 5°/minute).

4

I.2. Caractérisation des catalyseurs

Différentes techniques physico-chimiques ont été nécessaires pour caractériser nos

catalyseurs et connaître ainsi leurs propriétés structurales et texturales. Les résultats obtenus

par ces techniques permettent d‟expliquer les changements dans l‟évolution des activités et

des sélectivités au cours de la réaction d‟hydrogénation du benzaldéhyde.

I.2.1. Analyse chimique par absorption atomique

Cette technique a permit la détermination de la composition et de la teneur en métal dans

les échantillons. Les résultats regroupés dans le tableau 1 montrent que les teneurs en

éléments métalliques sont proches de celles fixées avant la préparation excepté quelques

solides, ce qui montre que pratiquement tout le métal introduit dans le gel de préparation se

trouve dans le catalyseur.

Par contre après calcination de ces matériaux, la couleur de certain solide change, elle

varie considérablement en fonction de la teneur métallique. Ce changement de couleur,

pourrait indiquer la formation des oxydes métalliques.

Tableau 1 : Résultats d’analyse chimique après calcination ainsi que leur coloration avant et

après calcination

Catalyseurs M-HMS-n

Teneurs

Théoriques

(%)

Teneurs

Réelles

(%)

Solides

non calcinés

Solides

Calcinés

M

N

Fe

50

2

2.74

Jaune claire

Jaune foncé

25

4

3.84

Jaune foncé

Violet

15

6

3.04

Jaune foncé

Violet

Cu

50

2

1.00

Verte claire

Bleu très clair

25

4

3.25

Verte foncée

Bleu clair

15

6

6.33

Verte foncée

Bleu

Mn

50

2

4.42

Marron clair

Marron foncé

25

4

6.20

Marron clair

Marron foncé

15

6

8.20

Marron foncé

Marron très foncé

Zn

50

2

2.30

Blanche

Blanche

25

4

1.50

Blanche

Blanche

Ni

50

2

2

Blanche

Blanche

25

4

1

Verte claire

Blanche

5

II.2.2. La détermination des aires spécifiques par la méthode BET

La surface spécifique d‟un adsorbat est sa caractéristique la plus importante. C‟est la

surface offerte par les pores d‟un gramme de solide. Elle est déterminée à l‟aide de la théorie

BET [15].

Les résultats rapportés par le tableau 2 révèlent que les catalyseurs calcinés ont de très

grandes surfaces spécifiques qui varient entre 720 et 1120 m2.g-1. Ce qui confirme la présence

des pores larges dû à la structure mésopore du matériau synthétisé (entre 25 et 50 A°). D‟autre

part, l‟analyse de ces résultats montre que la surface spécifique tend à diminuer quand la

teneur en métal augmente, ce qui explique la substitution des atomes de Silicium par des ions

métalliques.

Tableau 2 : Les surfaces spécifiques des catalyseurs calcinés.

Catalyseurs M-HMS-n

Paramètres

M

n

Surfaces BET

(m2g-1)

Volume Poreux

(cm3 g-1)

Diamètre

poreux (A°)

Fe

50

1119

0.85

34

25

989

0.83

35

15

934

0.83

33

Cu

50

1139

0.90

36

25

1012

0.85

37

15

911

0.77

33

Mn

50

1008

0.80

30

25

942

0.77

32

15

858

0.70

28

Zn

50

1035

0.88

27

25

1143

0.90

28

Ni

50

553

0.93

67

25

723

0.90

49

HMS

-

1120

0.97

38

I.2.3. Etude structurale par spectroscopie infra-rouge à transformée de fourrier

Cette méthode d'analyse est simple à mettre en oeuvre et non destructrice. Elle permet

d'analyser aussi bien les matériaux organiques que les matériaux inorganiques et d‟obtenir des

informations structurales. La grande diversité des montages expérimentaux permet la

caractérisation de pratiquement tout type d'échantillon, quel que soit leur état physique ou de

surface. Elle permet via la détection des vibrations caractéristiques des liaisons chimiques,

d'effectuer l'analyse des fonctions chimiques présentes dans le matériau.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

1

/

16

100%