Rapport final

Université du Québec à Chicoutimi

MODULE D’INGÉNIERIE

GÉNIE MÉCANIQUE

6GIN333 PROJET DE CONCEPTION EN INGÉNIERIE

Rapport final

Conception de la conduite d’admission d’air d’une Formule SAE

Préparé par

Gagnon, Martin Dominique

Bilodeau, Yannick

Pour

Formule SAE

UQAC

20 Décembre 2010

CONSEILLER : Marie-Isabelle Farinas, Ing., Ph.D.

COORDONNATEUR : Jacques Paradis, ing

II

Approbation du rapport d’étape pour diffusion

Nom du conseiller Marie-Isabelle Farinas

Date 21 Décembre 2010

Signature

III

Remerciements

Nous tenons à remercier notre conseillère de projet, madame Marie-Isabelle Farinas, pour son

aide et le support apporté à notre équipe durant toute la durée du projet.

IV

Résumé

La formule SAE de l’UQAC est un véhicule artisanal de course de type «formule monoplace» qui

est conçu et fabriqué chaque année par un groupe d’étudiants de l’université. L’objectif de ce

projet est de concevoir la conduite d’admission d’air du moteur de la formule SAE de façon à

réduire au minimum la perte de puissance du moteur tout en considérant l’espace disponible qui

est réduit par rapport au modèle précédent. Étant donné que la réglementation FSAE limite le

diamètre d’admission d’air à 20mm, le but de ce projet est de minimiser les pertes dans le conduit

d’admission

Tout d’abord certains concepts reliés à l’écoulement d’air dans une conduite sont à considérer :

le Cycle thermodynamique d’Otto, la théorie sur les diffuseurs (comportement de la couche

limite) et aussi les résonateurs d’Helmholtz.

Afin de caractériser l’écoulement de la conduite de l’année précédente, des simulations ont été

faites à l’aide du module Flow simulation du logiciel Solidworks 2010

Ensuite, une tempête d’idées a permis de déterminer les concepts les plus prometteurs pour la

nouvelle géométrie. Les simulations d’écoulement dans la géométrie 2011 ont fourni des

données servant à comparer les 2 systèmes. Le coefficient de perte est un paramètre très pertinent

pour comparer deux systèmes entre eux.

Puis il faut considérer le caractère vibratoire de la conduite. Pour se faire, la théorie de

résonnance d’Helmholtz sera utilisée afin de déterminer la longueur à utiliser pour les tubes

d’admission.

L’espace restreint dans la voiture 2011 allouait un volume trop petit pour le plenum de la

conduite. C’est pourquoi un arrangement non-symétrique a dû être employé. Une vanne

directrice permet de diriger une partie de l’écoulement et d’atteindre, en régime permanent et

transitoire, une distribution égale du débit massique dans les deux cylindres. De plus, un

coefficient de perte équivalent a été atteint avec la géométrie non-symétrique ce qui exprime

l’atteinte des objectifs.

1

Table des matières

1. Introduction ..................................................................................................................... 3

2. Présentation du projet ...................................................................................................... 3

2.1 Description de l’entreprise ..................................................................................... 3

2.2 Description de l’équipe de travail .......................................................................... 3

2.3 Problématique et état de l’art reliés au projet .......................................................... 4

2.4 Objectifs généraux et spécifiques du projet ............................................................ 5

3. Aspects techniques et éléments de conception relatifs au projet ........................................ 5

3.1 Paramètres de conception : .................................................................................... 5

3.1.1 Coefficient de perte .................................................................................. 5

3.1.2 Théorie sur les diffuseurs ......................................................................... 6

3.1.3 Résonnance de Helmholtz ........................................................................ 7

3.2 Caractéristiques des simulations numériques .......................................................... 8

3.3 Caractérisation du système 2010 ............................................................................ 9

3.4 Conceptions préliminaires ................................................................................... 10

3.5 Caractérisation du système 2011 .......................................................................... 11

3.6 Plans de fabrication ............................................................................................. 14

3.6.1 Procédé de fabrications utilisés ............................................................... 14

4. Bilan des activités .......................................................................................................... 15

4.1 Arrimage formation pratique/universitaire ........................................................... 15

4.2 Travail d’équipe .................................................................................................. 15

4.3 Respect de l’échéancier ....................................................................................... 15

4.4 Analyse et discussion .......................................................................................... 16

5. Conclusion et recommandations .................................................................................... 16

6. Bibliographie ................................................................................................................. 16

Annexes ................................................................................................................................. 18

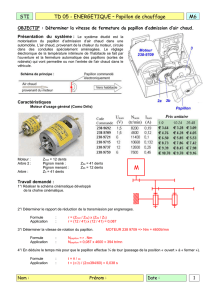

Annexe A : Données techniques du papillon des gaz ...................................................... 18

Annexe B : Règlements FSAE© .................................................................................... 19

Annexe C : Calculs ........................................................................................................ 20

C.1 Calcul du nombre de Reynolds ...................................................................... 20

C.2 Calcul de la longueur de la tubulure d’admission ........................................... 21

C.3 Calcul du débit massique ............................................................................... 22

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

1

/

32

100%