ecosave ajaccio - VINCI Environnement

La nouvelle station d’épuration de Campo Dell’Oro à Ajaccio est la

première station, en France, à gérer son impact environnemental

Par sa construction, par sa consommation d’énergie, par les boues d’épuration qu’elle produit, la station d’épuration de

Campo Dell’oro a un impact environnemental qui a été pris en compte tout au long de sa vie.

Investissement majeur de la convention « HORIZON 2013 – contribution du pays ajaccien à la

dépollution de la Méditerranée » signée entre l’Etat et la CAPA, la station d’épuration de Campo

dell’Oro permet de doter le pays ajaccien d’une solution de traitement des eaux usées à la pointe

du progrès. Mais cet ouvrage réaffirme surtout un engagement phare de la collectivité, celui de

mettre en œuvre des actions durables pour l’environnement. La station de Campo Dell’Oro est la

première en France à bénéficier d’un suivi de ses impacts sur l’environnement.

La démarche Ecosave™

Développé par VINCI Environnement, concepteur et constructeur de l’usine, EcoSave™ est une démarche innovante et

responsable. Elle permet de mesurer et de prendre en compte les impacts environnementaux d’une station de traitement

d’eau à chaque étape de sa vie. De sa conception à sa construction en passant par son exploitation et

en allant jusqu’à sa démolition, il est déterminé avec précision dans quelles proportions l’air, le sol

et l’eau sont utilisés et impactés. Le résultat obtenu permet de gérer efficacement la station

d’épuration avec pour objectifs : que la qualité de l’eau et les performances de traitement

soient maximales, que les coûts d’exploitation et les impacts sur l’environnement, soient au

contraire aussi faibles que possible.

Selon Fabrice Balmer, responsable de la direction technique du traitement de l’eau de VINCI

Environnement « Ecosave

est une démarche qui se pratique à la conception et se vit à l’exploitation.

Elle permet de réfléchir le plus en amont possible sur l’empreinte environnementale d’une station. À l’appui de

l’analyse EcoSave™, la CAPA s’est décidée pour le modèle donnant les meilleurs résultats sur le plan écologique,

économique et technique ».

Au total, ce sont en effet 9 impacts environnementaux qui peuvent être pris en compte grâce

cette démarche.

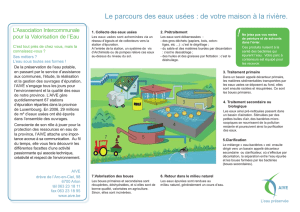

Des économies substantielles

La gestion de l’empreinte environnementale a été étudiée à plusieurs niveaux. C’est tout d’abord le dimensionnement de

l’usine qui a été optimisé. Bénéficiant d’un procédé de traitement ultra performant, le R3F®, qui s’adapte au type de

pollution entrante, la taille des ouvrages de traitement a pu être réduite.

«

Nous avons installé une décantation primaire avant le traitement biologique R3F® pour réduire de moitié les matières

en suspension dans l’eau. Nous avons également optimisé la gestion du pompage des eaux traitées rejetées en mer afin

de réduire les consommations énergétiques. Pour réduire la quantité des boues, leur digestion est couplée d’une

désintégration par ultrasons. Nous produisons ainsi 15% de biogaz en plus tout en réduisant la masse de boues produites

de 10 % supplémentaires. Résultat : l’installation peut couvrir 20% de ses besoins en énergie, le biogaz générant chaleur

et courant, et la quantité de boues devant être transportées diminue de 55 %. Ce sont 3000 tonnes, soit 2000 charges de

camion de moins par an qu’avec une solution classique

», détaille Fabrice Balmer.

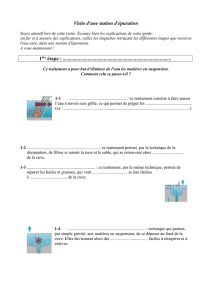

Un suivi au cœur du traitement

Plus de 250 appareils de mesure permettent de surveiller et de piloter les procédés de traitement. Outre le suivi de

variables tels que le niveau, le débit ou la pression, les paramètres d’analyse ont également été optimisés. La station peut

donc réagir en souplesse au débit, au degré de pollution et à la composition des eaux usées. De plus, es appareils de

mesure, qui communiquent par voie numérique, permettent, en temps réel, la commande du procédé de traitement. La

quantité en oxygène ou en additifs chimiques, par exemple, est ainsi commandée de manière optimale.

Une démarche qui concilie écologie et économie

Le concept EcoSave™ fait rimer écologie avec économie : à lui seul, le traitement des boues par ultrasons permet de

réaliser près de 45 000 euros d’économies par an. «

Avec EcoSave™, nous apportons la preuve qu’investir dans l’écologie

est rentable sur le plan économique

».

L’usine bénéficie aussi du tout nouveau logiciel breveté par VINCI Environnement « le compteur environnemental ».

Intégré dans la supervision de la station, il transforme, en temps réel, des données mesurées en continu (l’impact CO2, la

pression exercée par un poste, la consommation d’électricité ou de réactifs…) en impacts environnementaux pour cibler et

quantifier les actions correctives à engager pour toujours réduire l’empreinte environnementale.

Les premiers impacts de la construction

Pour ce projet, tout a été pensé pour réduire les émissions de CO2 lors de l’acheminement des matériaux sur le site. Les

distances entre les fournisseurs de matière premières (centrale béton notamment) et la station d’épuration ont été

minimisées. L’acier est produit en Italie, le bois est produit en Corse.

La centrale à béton est située à 3 kms de la station, (contre 30 km en moyenne en France sur la majorité des chantiers).

Sur la step d’Ajaccio, cette mesure permet d’économiser 174 T de CO2 pour le transport des 7865 T de béton consommés

à ce jour.

L

ES

B

ONUS

E

CO

S

AVE

™

SUR CAMPO DELL

’

ORO

Impact DEPENDANCE AUX ENERGIES :

La filière de traitement des eaux comporte une décantation primaire avant traitement biologique = 25% d’énergie électrique

économisés sur les suppresseurs.

Impact RECHAUFFEMENT CLIMATIQUE :

La filière de traitement des boues digestion + désintégration ultrasonique des boues = 55 % de réduction des boues produites, soit

moins 57 T/jour = 1 069 TCO2/j en moins émis pour le transport des boues et 15% de biogaz en plus

Double impact DEPENDANCE AUX ENERGIES/RECHAUFFEMENT CLIMATIQUE :

La valorisation du biogaz c’est : 30% des besoins électriques de la station couverts = 23 TCO2/an économisées

1

/

2

100%