Mise en place des flux synchrones dans l`industrie automobile : cas

Patrice COLOMB,

associé de PROCONSEIL CONSULTING GROUP

Christophe DEVULDER,

consultant chez PROCONSEIL département gestion intégrée des flux

L’installation de l’usine Renault-Ayrton Senna au Brésil est un événement majeur

pour le monde industriel. C’est l’occasion, pour le constructeur, de mettre en place

de nouvelles options dans de multiples domaines.

La synchronisation des échanges avec les grands équipementiers n’échappe pas à

cette règle de la nouveauté. Avec Vallourec, nous découvrons les dernières exigen-

ces en matière de flux synchrones et leurs incidences sur toute la chaîne logistique.

Partant de la définition des différents flux synchrones et du cahier des charges

Renault, nous abordons les points clés du projet qui ont guidé la mise en place de

l’organisation logistique, humaine et des installations physiques de Vallourec do

Brasil.

Au niveau technique, nous détaillons les choix concernant picking et production

synchrones et leurs incidences sur l’organisation. Notre conclusion s’attache enfin

à généraliser les principes et mettre en relief les enjeux de ce type de projet.

Origine et définition

des flux synchrones

Les flux synchrones trouvent leur origine

dans la complexité croissante des produits

fabriqués et livrés par les sous-traitants auto-

mobiles aux constructeurs. La diversité des

composants, le nombre important d’options et

de variantes rendent désormais impossible le

stockage de ces produits aux pieds des lignes

de montage.

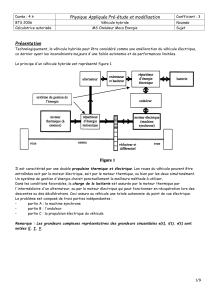

Le flux synchrone se propose de livrer les pro-

duits finis des équipementiers, dans l’ordre de

leur montage sur la chaîne automobile. Un

appel du constructeur (OR) déclenche chez

l’équipementier la préparation, le transport et

la livraison des produits finis auprès des lignes

de montage. Certains produits sont même

directement fabriqués dans l’ordre du mon-

tage (figure 1).

Ce type de fonctionnement demande dès le

départ un niveau de performance élevé. Les

degrés de liberté deviennent très faibles et

l’équipementier doit caler la production et la

livraison de ses produits directement et sans

délais sur les besoins du constructeur. Le préa-

vis donné par le constructeur automobile pour

se faire livrer les pièces est appelé temps de

réquisition.

Le schéma page suivante précise le fonction-

nement en flux synchrone.

Logistique & Management

Vol. 6 – N°2, 1998 31

Mise en place des flux synchrones

dans l’industrie automobile :

cas d’un équipementier sur le site

de Renault Brésil

La séquence des véhicules prend naissance à

l’entrée de la tôlerie mais n’est figée qu’à la

sortie de la peinture pour prendre en compte les

problèmes de qualité. Les sous-ensembles vont

ensuite venir s’insérer au fur et à mesure de

l’avancement des véhicules sur la chaîne de

montage. En général, on intègre d’abord les

sous-ensembles mécaniques, puis le tableau de

bord et les sièges, pour terminer par les roues.

La séquence des véhicules, sur la ligne de

montage ou film, est transmise à un rythme

cadencé par la chaîne de montage et traduite

sous forme d’O.R.(Ordre de Réquisition)

pour chaque sous-ensemble. Le sous-traitant

automobile peut alors livrer ses produits finis

dans la séquence voulue ; c’est le flux syn-

chrone coordonné. Lorsque le temps de cycle

de fabrication du sous-traitant est supérieur à

la fenêtre de réquisition, ce dernier est con-

traint à démarrer sa fabrication dès l’O.F.

(Ordre de fabrication) ; c’est le flux syn-

chrone anticipé.

Pour traiter une demande synchrone, le

sous-traitant se trouve ainsi devant trois possi-

bilités résumées sur la figure 2.

Le premier cas nommé Picking synchrone

(PS) est celui de la livraison synchrone à partir

d’un stock de produits finis du sous-traitant.

Ce dernier, après réception des O.R d’un

véhicule, place les produits à livrer suivant

la/les séquence(s) exacte(s) de montage (voir

figure 3). D’autre part, les prévisions données

par le constructeur permettent au sous-traitant

de lancer sa production indépendamment

de la séquence de picking synchrone. Ce

mode offre l’avantage de permettre au

sous-traitant de fabriquer par lot de quelques

sous-ensembles. Mais il demande aussi une

capacité de stockage suffisante pour placer

l’ensemble des variantes et options. Le stock

synchrone représente en général quelques

heures de consommation tout au plus.

Dans le deuxième cas, le sous-traitant attend

l’ordre de réquisition pour produire le

sous-ensemble (voir figure 4). Cette produc-

tion, directement liée à la demande du client,

est appelée fabrication synchrone coordonnée

(FSC). Le lot de fabrication est le véhicule

unitaire et le stock est réduit à son minimum.

En général, le sous-traitant en amont a fabri-

qué ses propres sous-ensembles lui permet-

tant d’assembler ou de personnaliser dans un

temps de cycle court le produit fabriqué et

livré en synchrone. Ce mode demande que le

temps de cycle de fabrication du produit addi-

tionné au temps de livraison soit inférieur au

temps de réquisition. Il est de l’ordre de plu-

sieurs dizaines de minutes.

Le troisième cas est celui de la fabrication

synchrone anticipée (FSA). Celle-ci est

imposée lorsque le temps de cycle de fabrica-

tion additionné du temps de livraison du

sous-ensemble ne rentre pas dans la fenêtre de

réquisition. On anticipe alors la fabrication à

partir des OF et on ajuste la séquence dès

réception des OR.

La définition des flux synchrones met l’accent

sur les points techniques essentiels que sont

les temps de cycle, la position des stocks et

l’organisation de la livraison synchrone.

La mise en place d’une organisation en flux

synchrone va bien au-delà des définitions et

relève des choix stratégiques de l’entreprise.

Pour la partie technique, d’autres paramètres

nécessitent une étude approfondie et seront

détaillés dans les paragraphes suivants :

lDiversité de composants, encombrement,

stockage et réponse aux variations de mix.

Logistique & Management

32 Vol. 6 – N°2, 1998

Figure 1

OF : Ordre de fabrication OR : Ordre de réquisition S/E : sous-ensemble MP : composants PF: produits-finis

Production de

sous-ensembles Production synchrone

coordonnéeLivraison Synchrone

Prod. Synchrone

anticipée

Stock

S/E

MP

OR

OF

Tps OF >Tps Fabrication + livraison > Tps Réquisition

Fabrication Synchrone

Anticipée : La diversité

ou la taille des produits

rend leur stockage

difficile (ex: moteurs)

Production tirée/poussée de produits-finis

Stock

PF OR

Tps Fabrication + livraison >> Tps Réquisition

Picking Synchrone

On peut stocker toutes

les variantes de produits

et être assez réactif pour

recompléter le stock

(ex: S/E mécanique)

Production tirée/poussée de sous-

ensembles Production/personnalisation

synchrone coordonnéeLivraison synchrone

OR

Stock

S/E

MP

Tps Fabrication + livraison < Tps Réquisition

Fabrication Synchrone

Coordonnée : Le produit

est simple et les temps

sont réduits au maximum

(ex: roues)

Livraison Synchrone

Picking

synchrone

temps

Tôlerie

Presses Peinture

OROF

Temps de réquisition

PS

FSC

FSA

Figure 2

lComposition des chariots synchrones ou

mode de transfert, synchronisation des

transports.

lTemps de réquisition, cycle de transport.

lCadences moyennes, lot de fabrication,

cadences instantanées, flexibilitéde

l’organisation.

lImplantation générale, alimentation des

cellules, surfaces disponibles.

Cas de l’usine Ayrton Senna

Renault Brésil

Environnement

L’usine Ayrton Senna est situéeàCuritiba au

sein de la zone Mercosur. Elle comprend les

lignes de montage oùseront produites les Clio

et les Mégane Scénic ainsi qu’un bâtiment

regroupant quatre équipementiers synchrones

(figure 5). Le démarrage de la production

commencera avec la Scénic dès la fin de 1998.

Il se poursuivra avec l’adjonction de la nou-

velle Clio àune cadence initiale de 20 véhicu-

les à l’heure.

Au niveau du plateau synchrone, chaque équi-

pementier dispose d’une surface de 2 500 à

3 000 m2. La distance avec les lignes de mon-

tage est de 300 m. L’alimentation des lignes en

composants se fera àl’aide de «petits trains »

constitués de chariots synchrones tirés par une

motrice. Ces convois sont propres àchaque

équipementier. Chaque train dépose un cha-

riot plein et récupère un chariot vide àchaque

point de desserte appelé«pas de travail »dont

la capacité est de deux chariots.

Pour l’équipementier Vallourec Composants

Automobiles, il y a deux trajets possibles de

dépose des pièces au pied des lignes de

montage. Le trajet 1 présente la particularité

d’avoir deux compositions 1a et 1b de convois

qui s’alternent.

Vallourec do Brasil autopeças (VdoBa) four-

nit les éléments porteurs (EP), les éléments

tournants (ET), les trains arrières (TA) et les

roues montées des Scénic (J64) et Clio (X65).

Les temps de réquisition sont :

lDe 88 minutes pour les EP/ET droits et

gauches déposés en A1 et A2.

lDe 113 minutes pour les TA déposés en A3.

lDe 180 minutes pour les roues déposées en

B1 et B2.

L’unitéde transport est un module de douze

véhicules, sauf pour les TA dont le poids et

l’encombrement impose un module de 6 véhi-

cules seulement.

Vallourec reçoit les ordres de réquisition

(O.R) d’un véhicule toutes les 3 minutes.

Vallourec reçoit chaque semaine 12 semaines

de prévisions.

Schéma de pilotage

Le schéma de pilotage complet (figure 6)

comprend les boucles d’approvisionnement,

Logistique & Management

Vol. 6 – N°2, 1998 33

Figure 3

Figure 4

!

Figure 5

de fabrication et de livraison synchrone des

sous-ensembles. En fabrication, Les roues

sont montées de façon synchrone alors que les

EP, ET et TA utilisent un stock picking. Les

livraisons sont organisées autour de deux bou-

cles : constitution du convoi et livraison chez

le constructeur.

Les boucles ont des unités de temps relative-

ment différentes. Pour les boucles les plus en

aval, il s’agit de quelques minutes (18 pour la

plus courte). Pour les boucles les plus en

amont, les fournisseurs brésiliens approvi-

sionnent toutes les semaines, alors que les

fournisseurs européens ont des cycles de

6 semaines.

Les stocks sont dimensionnés en fonction du

temps de cycle et des aléas de la boucle amont

qui les alimente. Ainsi pour le stock de pro-

duction et livraison synchrone, l’échelle est de

quelques minutes. Elle est de quelques heures

pour le stock picking synchrone.

Etude de faisabilité technique

Diversité de composants et encombrement

Le premier élément àétudier est l’importance

de la diversitédes composants et variantes.

Comme nous l’avons écrit dans l’intro-

duction, c’est làl’origine des flux synchrones.

Il faut, pour les justifier, que le nombre de

références de produits finis et leur encombre-

ment soient suffisamment élevés pour empê-

cher tout autre pilotage. Dans l’industrie

automobile, le nombre de variantes et

d’options entraîne en général un nombre de

références suffisant. L’encombrement est

quant àlui intrinsèque àla nature des pièces.

Les pièces mécaniques ou les siéges ont donc

ce type de contraintes. C’est un peu moins vrai

pour les éléments d’habillage du véhicule.

Nature du chariot synchrone

ou mode de transfert

Le mode de transfert est une contrainte impor-

tante pour les flux synchrones. Il est souvent

imposépar le constructeur automobile. Dans

le cas du trajet 1a de Vallourec (figure 5), le

convoi est constituéde 3 chariots (figure 7) qui

alimenteront dans l’exemple les véhicules 13

à24 pour les EP/ET et 7 à12 pour les TA.

Chaque chariot emporte donc les pièces adap-

tées aux douze ou six véhicules identifiésdela

ligne de montage. Les pièces diffèrent en

fonction des types, option et variantes des vé-

hicules. Elles sont disposées dans la séquence

croissante de montage. La conception du cha-

riot doit permettre la préhension aisée des piè-

ces et faciliter les phases de chargement et de

déchargement.

Temps de réquisition

Le délai de réquisition est, rappelons-le, le

préavis avec lequel le constructeur automo-

bile prévient son sous-traitant. Plus ce délai

est court et plus la contrainte est forte. Il faut

donc tenir compte de cette fenêtre de réquisi-

tion pour savoir si le sous-traitant automobile

sera àmême de produire et livrer en flux syn-

chrone ou uniquement de livrer en flux syn-

chrone. Le premier choix impose que la

somme du temps de cycle de fabrication et de

livraison entre dans la fenêtre de réquisition,

le second que le délai de livraison soit infé-

rieur au délai de réquisition.

Dans tous les cas, il est indispensable

d’étudier le simogramme (figure 8) de

Logistique & Management

34 Vol. 6 – N°2, 1998

Figure 7

!"!#

!

$

!%

!

!

!

!

Figure 6

Figure 8

l’installation qui décrit minute par minute ce

que fait chaque cellule et chaque convoi de

Vallourec en regard du passage des véhicules

sur chacun des points de desserte.

Le temps est placéen abscisse et les différen-

tes activités en ordonnée. La durée, l’enchaî-

nement, les codes couleurs repérant le type,

permettent de tester la faisabilitétechnique de

la synchronisation des activitésàpriori et

d’estimer les marges de sécurité du système.

Cycle de transport

Le cycle de transport est liéàla livraison syn-

chrone. Sa durée est directement proportion-

nelle àl’équivalent nombre de véhicules

de chacun des chariots synchrones et àla

cadence de la ligne de montage. Plus les piè-

ces sont encombrantes pour une même conte-

nance du chariot synchrone, plus la cadence

va être importante, et plus le cycle va être

court.

Dans le cas qui nous occupe, le nombre de piè-

ces par chariot est un équivalent douze véhicu-

les, sauf pour les trains avants, plus

encombrants, oùle chariot synchrone ne peut

contenir qu’un équivalent six véhicules. Le

cycle de transport est alors entre trente six et

dix huit minutes (trois minutes par véhicule).

C’est ici une des contraintes les plus fortes à

gérer, la marge de sécuritéétant très faible. Il

est donc important de vérifier que la duréedu

cycle de transport sera compatible avec la

taille des chariots synchrones prévus. Cela

passe par une décomposition trèsdétailléede

ce cycle oùchaque geste, chaque déplacement

sera comptabilisé et analysé.

Taille de lot

Comme nous l’avons noté, le chariot syn-

chrone a des conséquences sur beaucoup

d’autres éléments. La taille du lot de transport,

ici six ou douze suivant le type de sous-

ensembles, fixe donc de nombreux autres

paramètres dans le cas du picking synchrone.

Ce n’est pas le cas pour la production syn-

chrone puisque la fabrication se fait àl’unité,

directement calquée sur la séquence des véhi-

cules de la ligne de montage.

Le choix de la taille de lot de fabrication est un

arbitrage entre la productivitéde la cellule de

fabrication du sous-ensemble et sa flexibilité.

Une taille de lot supérieure àl’unitépermet de

réduire le nombre de changements de série,

mais limite d’autant la réactivité. La taille de

lotad’autre part une influence directe sur le

volume du stock picking. Elle a aussi une

influence sur la visibilitédu pilotage des cel-

lules de fabrication lorsque celles-ci fonction-

nent en kanban. L’en-cours et le stock étant li-

mités, une taille de lot plus élevée donnera un

nombre de tickets kanban réduit, et donc une

finesse moins grande de variation.

Cadence

La cadence instantanée des cellules de fabri-

cation des sous-ensembles doit permettre de

pouvoir répondre àla cadence de la ligne de

montage, notamment dans le cas de la produc-

tion synchrone. Dans ce dernier cas, le temps

de défilement du produit doit aussi entrer dans

la fenêtre de réquisition.

Pour la livraison en picking synchrone, ces

contraintes sont moins fortes, la corrélation

entre la cadence de la ligne de montage et celle

des cellules de fabrication des sous-ensembles

étant cassée par le stock picking.

Surface disponible

Ce critère est essentiel dans le cadre du pic-

king synchrone. Souvenons-nous que les flux

synchrones trouvent leur origine dans la

complexitéet la diversitécroissantes des

sous-ensembles que l’on ne peut plus stocker

au pied des lignes de montage du fait du

nombre important de variantes et de leur

encombrement.

Dans le cas du picking synchrone, il faut

impérativement s’assurer que la surface dont

on dispose permettra de stocker aisément le

stock picking avec un accès direct àtoutes les

pièces et toutes les références. L’espace doit

être suffisant pour offrir la possibilitéd’une

organisation claire et ordonnée du stock et

faciliter de même la gestion en «premier en-

tré, premier sorti ».

Les critères de simulation sont donc la diversi-

tédu nombre de références, le mix et ses varia-

tions possibles, le niveau de stock de sécurité,

la performance des cellules de fabrication, le

type de container, et bien sûr la surface dont on

dispose.

Implantation des cellules de production

L’étude d’implantation a nécessitéd’évaluer

l’impact du type de flux synchrone sur la

conception des cellules. Nous avons résumé

cette étude dans les figures 9, 10 & 11 dont les

deux premiers cas sont en application chez

Vallourec.

Implantation - Fonctionnement en picking

synchrone (figure 9)

Le stock picking permet ici de découpler

l’organisation interne de l’atelier de fabrica-

Logistique & Management

Vol. 6 – N°2, 1998 35

6

6

7

7

8

8

9

9

10

10

1

/

10

100%