Contrôles électro-hydrauliques: mise en route et

Contrôles électro-hydrauliques: mise en route et dépistage

des pannesd

Fiche F003-3/F

1SECTION HYDRAULIQUE

F003

Les paragraphes suivants fournissent quelques conseils et avertissements généraux sur les procédures à suivre pour garantir le bon fonctionnement d’un systè-

me électro-hydraulique se référant particulièrement aux circuits en boucle fermée des axes électro-hydrauliques modernes et de leurs composants proportion-

nels avec électronique intégrée ayant d’excellentes prestations. Pour avoir des informations plus détaillées sur les composants spécifiques, se reporter aux

fiches techniques correspondantes; nous recommandons de les consulter avant toute mise en route. Pour garantir le fonctionnement correct des composants

électro-hydrauliques, il faut respecter les prescriptions suivantes:

1.1 Nettoyage du réservoir et des tuyaux

1.2 Montage mécanique et connexions

1.3 Filtration

1.4 Drainage et lignes de retour

1.5 Fluide hydraulique

1.6 Conditionnement du fluide

1.7 Purges d’air

2SECTION ELECTRONIQUE

2.1 Alimentation

2.2 Câblages électriques

2.3 Suppression des perturbations électri-

ques

2.4 Utilisation des signaux de service

2.5 Calibrages électroniques

2.6 Température et milieu de travail

1.1

Nettoyage du réservoir et des tuyaux

Le réservoir du fluide doit être soigneusement

nettoyé et être exempt d’objets étrangers à

l’intérieur; les conduites doivent être cintrées à

froid, ébavurées et décapées. Après l’assem-

blage complet, pour éliminer tout agent de

contamination, il faut laver totalement les con-

duites; pendant cette opération, les valves pro-

portionnelles sont enlevées et remplacées par

des connexions de dérivation.

1.2 Montage mécanique et connexions

Les calibrages mécaniques des capteurs sur

les valves et sur les actionneurs ne doivent pas

être modifiés car tous les composants sont

tarés à l’usine. Si un tarage personnalisé est

requis sur les valves, il faut consulter attentive-

ment les fiches du produit et suivre toutes les

indications fournies.

Si des conduites flexibles sont requises, utiliser

le type blindé, à condition qu’elles ne se trou-

vent pas entre la valve et le capteur; elles peu-

vent être montées sur les lignes sous pression

entre la centrale et la valve proportionnelle, ou

sur les lignes de retour des valves proportion-

nelles.

La valve proportionnelle doit être montée aussi

près que possible de l’actionneur pour garantir

les prestations dynamiques maximum.

1.3 Filtration

La classe de contamination du fluide doit

être conforme à ISO 18/15 obtenues par des

filtres de 10µm et β10=75 sur les lignes sous

pression.

Le code 18/15, suivant la norme ISO 4406,

définit le nombre de particules solides conta-

minantes ayant un diamètre de 5÷15µdans

1 ml de fluide; plus précisément, cela signifie

qu’il y a de 1300 à 2500 particules supérieu-

res à 5µ et de 160 à 320 particules supérieu-

res à 15µdans 1 ml de fluide.

Autant que possible les filtres en ligne doi-

vent être montés immédiatement avant les

valves proportionnelles; l’élément filtrant est

de type à haute pression de rupture avec

indicateur électrique de colmatage, sans cla-

pet de by pass.

Pendant le lavage, l’élément filtrant doit être

à basse pression; après le lavage, les élé-

ments filtrants seront remplacés par des élé-

ments à haute pression; avant d’installer les

valves proportionnelles, on peut effectuer un

autre lavage (durée 15 minutes) avec ces

éléments filtrants. Après cette opération, ces

éléments et les accessoires de lavage ne

doivent plus être utilisés s’ils sont encrassés.

Pour monter les raccords sur les embases,

utiliser du ruban en teflon; il faut faire particu-

lièrement attention afin d’éviter que des mor-

ceaux de teflon ne pénètrent dans le fluide

quand les raccords sont vissés.

Il faut considérer également les avertisse-

ments suivants:

- vérifier les filtres qui doivent avoir les

dimensions exactes pour en garantir l’effi-

cacité;

- La plus grande source de contamination

d’un système hydraulique est l’air

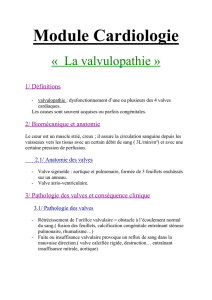

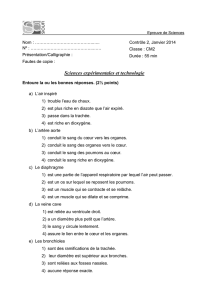

1SECTION HYDRAULIQUE

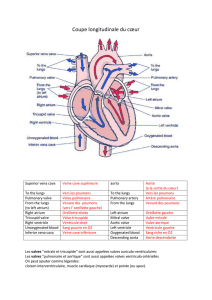

LIGNES

ÉLECTRIQUES

LIAISONS

HYDRAULIQUES

UNITÉ DE CONTROLE

PRINCIPALE

E-ME-K-PID E-RI-TE-01H

ALIMENTATION 24VDC

+

-

V+

V-

SET-POINT IN +

SET-POINT IN -

MONITEUR RETRO-ACTION

TRASDUTEUR DE

RETRO-ACTION

N. FERME

COMM.

N. OUVRE

RETRO-ACTION

ABILITATION

ALIMENT. +24 VDC

ALIMENT. ZERO

SIGN. D’ ALARME

CONSIGNE +

CONSIGNE -

CARACTÉRISTIQUES DES CONTACTS

PUISSANCE MAXI 3W

ECHELLE

PROTECTION

ZERO

MONITEUR

ALARME

RETRO-ACTION

100V

0.25A

TENSION MAXI

COURANT MAXI

Atos Hydraulique S.a.r.l.

69628 Villeurbanne Cedex, France - Fax 04.78.79.53.24

dessous):

- alimentation à partir de batterie; les sur-

tensions (typiquement supérieures à 34 V)

endommagent les circuits électroniques;

on recommande d’utiliser des filtres et des

écrêteurs de tension;

- alimentation AC redressée; la valeur

moyenne Vrms doit être comprise entre 21

et 28V, avec un condensateur sur l’ali-

mentation égal à 10000 µF/3A de courant

prévu quand on utilise une alimentation

monophasée; 4700 µF quand on utilise

une alimentation triphasée.

2.2 Câblages électriques

Les câbles d’alimentation de puissance

(bobines, platines électroniques ou autres

charges) doivent être séparés des câbles de

contrôle (signaux de référence et de rétroac-

tion, masse) pour éviter des interférences.

Les câbles électriques des signaux électro-

niques doivent être blindés (voir la première

page) par le biais d’écrans ou de gaines rac-

cordées à la masse (suivant CEI 11-17)

Les sections des câbles recommandées

sont les suivantes;

- Alimentation et masse: 0,75 mm2;

- Bobines: 1mm2(Lmaxi = 20 m); 1,5 mm2

(pour des longueurs supérieures) type

blindé;

- référence en tension et rétroaction de

LVDT: 0,25mm2(Lmax = 20m) type blindé;

Note:

il faut prévoir des signaux en courant quand

on utilise des longueurs supérieures pour les

raccordements des signaux de consigne et

de rétroaction ;

on peut prévoir des unités électroniques et

des capteurs appropriées ou des convertis-

seurs de tension en courant:

- Signaux de service: 0,25mm2(Lmax = 20 m)

type blindé;

- Capteurs électroniques: 0,25mm2(Lmax =

20 m) type blindé;

2.3

Supression des perturbations électriques

A la mise en route du système, on recom-

mande de contrôler les masses des signaux

de rétroaction et de consigne qui doivent

être exemptes d’interférences et de pertur-

bations électriques pouvant influencer les

caractéristiques du signal et provoquer

l’instabilité de tout le système.

Les perturbations électriques sont de fortes

oscillations, instables en amplitude et en fré-

quence autour de la valeur moyenne du

signal; ils peuvent être éliminés en blindant

les câbles des signaux et en les mettant à la

masse.

La plupart des perturbations électriques sont

dues à des champs magnétiques extérieurs

générés par des transformateurs, des

moteurs électriques, des disjoncteurs, etc.

2.4 Utilisation des signaux de service

- Contact d’autorisation

Les platines électroniques Eurocard peu-

vent être inibées dans les conditions

d’urgence ou en cas de nécessité en met-

tant à zéro le signal d’autorisation qui

coupe le courant à la valve. Pendant le

fonctionnement vérifier que ce contact soit

toujours alimenté (de 5 à 33 VDC).

- Conditions de fail-safe

S’il n’y a pas de signal de rétroaction à

cause d’un court-circuit ou d’une interrup-

tion dans le cablage du capteur, une

interdiction automatique de la platine de

contrôle entre en fonction (E-ME-T*; E-ME-

K-PID) et le courant fournit aux valves

échangé avec l’extérieur du réservoir; il

faut toujours introduire des filtres pour

l’air.

- filtrer le fluide en remplissant le réservoir

(le nouveau fluide est souvent contaminé)

avec le groupe filtrant GL-15 (fiche L150)

ou similaire.

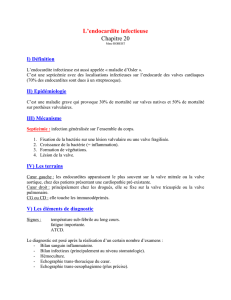

1.4 Drainage et lignes de retour

La fonction des drainages est essentielle

dans tous les systèmes, car ils servent à la

définition du niveau de la pression de réfé-

rence. Ils doivent être raccordés au résevoir

sans contre-pression. Sur le côté de la tige

des servo-vérins se trouve une chambre de

drainage, voir la figure ci-dessous:

La ligne de retour d’une valve proportionnel-

le au réservoir a une section interne appro-

priée pour éviter la contre-pression sur le

système hydraulique; il est donc préférable

d’utiliser une ligne de retour raccordée direc-

tement au réservoir plutôt que d’acheminer

le fluide dans un autre tube.

1.5 Fluide hydraulique

Utiliser exclusivement des fluides de bonne

qualité suivant DIN 51524...535, avec un

indice de viscosité élevé. La viscosité

recommandée est 15÷100 mm2/sec à

40°C.Quand la température du fluide dépas-

se 60˚C, choisir des joints en Viton; de toute

façon, la température du fluide ne doit pas

dépasser 80˚C.

1.6 Conditionnement du fluide

Un système ayant de hautes prestations doit

être conditionné thermiquement pour agir

dans une plage limitée de température du

fluide (généralement comprise entre 40 et

50˚C) afin que sa viscosité reste constante

pendant le fonctionnement.

Le cycle de fonctionnement doit commencer

après avoir atteint la température prescrite.

1.7 Purges d’air

L’air dans les circuits hydrauliques influence

la rigidité hydraulique et provoque les

dysfonctionnements. Des purges sont pré-

vues dans les valves proportionnelles et

dans les servovérins; sur les points d’accu-

mulation éventuelle du système hydraulique,

il faut introduire des valves de purge.

Il faut considérer également les mesures sui-

vantes :

- au moment de la mise en route du systè-

me, toutes les purges doivent être ouver-

tes pour permettre l’évacuation de l’air.

Pour les servo-vérins en particulier, vérifier

la purge de la chambre du capteur en

desserrant la valve de purge à l’extrémité

de la tige;

- pour les tuyaux desserrer les connexions;

- le système est purgé à la première mise

en route ou en cas d’entretien;

- utiliser un clapet anti-retour préchargé

(ex. à 4 bar) sur la ligne générale de

retour au réservoir pour éviter que les

conduites ne se vident en cas d’arrêt pro-

longé.

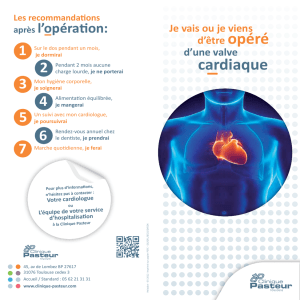

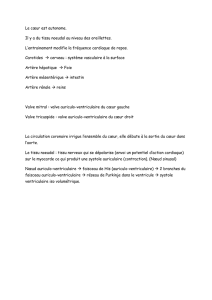

2.1 Alimentation

Les valeurs de tension doivent être compri-

ses dans la plage suivante (en fonction du

dispositif d’alimentation):

tension stabilisée : V = 24 VDC

tension filtrée et redressée: Vrms = 21÷33 V

(Perturbation maxi. = 2 Vpp)

Le dispositif d’alimentation doit être dimen-

sionné pour produire la tension correcte

quand tous les services exigent le courant

maxi. au même moment; généralement, on

peut considérer, pour chaque valve ali-

mentée, 50 W de puissance électrique maxi.

à l’entrée.

Il faut également tenir compte des notes

supplémentaires suivantes (voir figure ci-

REDRESSEUR

prends la valeur zéro. En même temps, la

condition d’urgence est signalée par une

LED sur la face avant; le signal d’interdic-

tion est également disponible sur un con-

tact pour indiquer à distance l’état

d’urgence du système.

- Signal d’axe en position

Sur la platine (E-ME-K-PID) sont disponi-

bles un contact d’axe en position (Ax.

Pos.) et un contact pour l’actionneur

arrêté (F.ERR). Ces contacts peuvent être

utilisés en tenant compte des indications

suivantes:

• une perturbation électrique excessive

peut provoquer de faux contacts et

empêcher le fonctionnement des

signaux susmentionnés.

• en cas de vitesses de translation extrê-

mement basses, le contact d’axe en

position est toujours allumé.

- Signal d’alarme et signal du moniteur

Quand les platines électroniques sont

montées sur la valve (type AE, TE) un

signal d’alarme est disponible pour indi-

quer le fonctionnement correct de la valve

(sortie à 24 V) ou une anomalie en cours

(0 V); un signal de sortie (0÷5V,± 10V) est

disponible pour contrôler la position du

tiroir de la valve. Ces deux signaux peu-

vent être raccordés à l’unité de contrôle

principale pour les séquences de fonc-

tionnement et pour le diagnostic.

Note: les signaux électriques prélevés

dans l’électronique de la valve (ex. le

signal de rétroaction) ne doivent pas être

utilisés pour provoquer l’arrêt de sécurité

de la machine. Ce qui est conforme à la

règlementation européenne (recomman-

dation de sécurité des systèmes et com-

posant utilisant la technologie à fluide -

hydraulique).

2.5 Calibrages électroniques

Les valves avec électronique intégrée, type

ZO-TE et ZOR-TE n’ont pas besoin de cali-

brage de la part de l’utilisateur final, car ces

opérations ont déjà été accomplies avant

l’expédition du composant (les valves avec

électronique intégrée sont de plus en plus

utilisées grâce à leur utilisation simple et leur

excellente fiabilité).

Toutefois, on peut régler le BIAS pour per-

mettre la régulation entre le zéro électrique

de référence et la position centrale du tiroir

(actionneur en position de repos); on peut

effectuer un nouveau calibrage en cas de

conditions hydrauliques spéciales (par

exemple un vérin ayant un rapport différen-

tiel élevé et/ou des commandes ayant un ∆p

élevé).

Quand on installe dans l’unité de contrôle

des platines électroniques en format

Eurocard ou autres, les procédures de mise

au point sont indiquées sur les fiches techni-

ques correspondantes; il faut les consulter

attentivement avant d’effectuer la mise en

route.

En cas d’exigences particulières, on peut

effectuer des calibrages personnalisés en

collaboration avec les techniciens Atos.

2.6 Températures et environnement

Il faut toujours contrôler le milieu de travail

qui doit être compatible avec les données

fournies par la fiche technique du produit. Le

cas échéant, conditionner le tableau électri-

que ou vérifier s’il faut utiliser des compo-

sants résinés ou protégés spécialement.

En particulier, on ne peut pas installer l’élec-

tronique intégrée quand la température

ambiante dépasse 50˚C ou est inférieure à

0˚C; dans ces cas, il faut prévoir une électro-

nique séparée.

2SECTION ELECTRONIQUE

ALIMENTATION TRIPHASEE REDRESSEE ET FILTREE

ALIMENTATION MONOPHASEE REDRESSEE ET FILTREE

ALIMENTATION EN COURANT CONTINU

TRANSFORMATEUR

TRANSFORMATEUR

REDRESSEUR

FILTRE

ECRETEUR ECRETEUR DE

SUR-TENSION

DRAINAGE

1/8” G

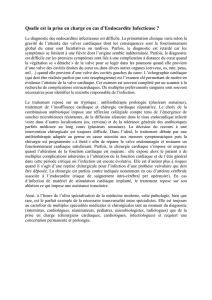

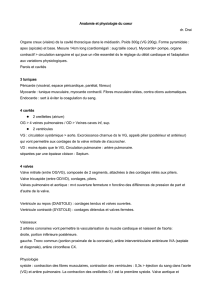

CAUSES DES PANNES

Mécaniques/hydrauliques Electriques/Electroniques

PROBLEMES CAUSES DES PANNES

Mécaniques/hydrauliques Electriques/Electroniques

3TABLEAU DE DEPISTAGE DES PANNES

3.1 Applications en boucle ouverte

Pour reconnaître une panne et trouver le composant défectueux dans un système électro-hydraulique, il faut avoir une bonne collaboration entre les

techniciens électroniques et hydrauliques.

Pour analyser le système il faut non seulement connaître les fiches techniques de chaque composant, mais également évaluer le schéma hydraulique et

le schéma électrique concernant le cycle de fonctionnement.

Il ne s’agit pas d’une solution infaillible pour dépister les pannes à cause de la nature complexe des systèmes électro-hydrauliques; toutefois, les

tableaux suivants représentent un bon point de départ.

Notes:

- la plupart des problèmes peuvent se résoudre en remplaçant sur place le composant défectueux. Les composants défectueux sont généralement

réparés par le constructeur.

- Les tableaux suivants ne considèrent pas les pannes provoquées par la conception du système.

3.2 Applications en boucle fermée-conditions statiques

PROBLEMES

Mouvement instable de l’axe

(oscillations de pression et/ou de débit)

Extra course de l’actionneur

Axes avec des mouvements à secousses

non contrôlables

Bruit excessif

Pompe défectueuse.

Air dans le circuit.

Fluide contaminé

Pression de pilotage insuffisante dans les valves à double

étage.

Mouvement par secousses dû à un frottement excessif des

joints du vérin

Vitesse inférieure au minimum pour le moteur hydraulique

Puissance insuffisante de l’alimentation électrique.

Signaux perturbés-mauvais raccordement à la

masse ou mauvais blindage

Perturbations électriques ou électromagnétiques

causées par l’excitation du solénoïde.

Conduites trop élastiques

Valve d’arrêt qui ne ferme pas immédiatement

Purge insuffisante de l’actionneur

Fuites internes dans l’actionneur

Courant de BIAS trop élevé

Temps de rampe trop long

Extra course de la butée de fin de course

Commutation trop lente

Pompe défectueuse

Valve de contrôle bloquée (encrassée)

Valves et régulations manuelles sur une position incorrecte

Erreur de Câblages. Contacts qui ne permettent pas

la continuité électrique. Dispositifs de signalisation

faussés ou défectueux. Coupure de l’alimentation

électrique et/ou du signal de consigne

Capteurs faussés mécaniquement

Commande trop lente

Forces et couples insuffisants

Fuites internes dans la pompe dues à l’usure

Valve de contrôle du débit réglée trop basse

Résistance excessive dans les lignes de retour et d’alimentation.

Pression de fonctionnement des valves de contrôle réglée trop

basse. Perte excessive de charge aux extrémités des valves de

contrôle Fuites internes de la pompe et des valves dues à l’usure

Coups de bélier pendant le

fonctionnement

Temps de commutation des valves de contrôle trop rapide.

Etrangleurs ou orifices endommagés

Aucun étranglement avant le système accumulateur

Forces et masses excessives appliquées à l’actionneur

Signal de consigne incorrect

Réglage d’échelle incorrect

Temps de rampe trop bref

Température de fonctionnement excessive Section des conduites insuffisante

Alimentation continue excessive

Pression réglée trop haut

Système de refroidissement interrompu

Venting interrompu pendant les intervalles

Filtres encrassés.

Formation de mousse dans le fluide

Ralentissement de la pompe ou du moteur

Résistance excessive dans la ligne d’aspiration

Bourdonnement des valves de contrôle

Air dans le solénoïde des valves

Réglage du dither incorrect

Oscillations à basse

fréquence

Force

Vitesse

Position

VALEUR REELLE

VALEUR PROGRAMMEE Alimentation hydraulique insuffisante

Pression de pilotage insuffisante

Valve défectueuse à cause de l’usure ou icras-

sés

Gain proportionnel programmé trop

bas

Gain intégral programmé trop bas

Temps d’échantillonnage trop long

Vibrations à haute fréquence

Force

Vitesse

Position

VALEUR PROGRAMMEE

VALEUR REELLE

Formation de mousse dans le fluide

Valve défectueuse à cause de l’usure ou

icrassés

∆de pression élevée dans la valve

Air dans le solénoïde de la valve

Gain proportionnel programmé trop

haut

Perturbations électriques

Crête de brève durée dans une

ou deux directions

Force

Vitesse

Position

VALEUR PROGRAMMEE

VALEUR REELLE

Accouplements mécaniques non rigides

Air dans le solénoïde de la valve

Valve défectueuse à cause de l’usure ou

icrassés

Courant de BIAS incorrect

Perturbations électromagnétiques

Oscillations auto-amplifiées

Force

Vitesse

Position

VALEUR PROGRAMMEE

VALEUR REELLE Conduites trop élastiques

Accouplement mécanique non rigide

∆de pression élevé dans la valve

Gain hydraulique élevé dans la valve

Gain proportionnel trop élevé

Gain intégral trop élevé

Signal de consigne incorrect

Réglage d’échelle incorrect

Retard

Connexion précaire du capteur de rétroaction

Conduites trop élastiques

Air dans le solénoïde de la valve

Jeu

CAUSES DES PANNES

Mécaniques/Hydrauliques Electriques/Electroniques

3.3 Applications en boucle fermée - conditions dynamiques : réponse graduelle

PROBLEMES

3.4 Applications en boucle fermée - conditions dynamiques : réponse en fréquence

CAUSES DES PANNES

Mécaniques/Hydrauliques Electriques/Electroniques

PROBLEMES

05/02

Extra course dans une direction

VALEUR PROGRAMMEE

VALEUR REELLE

∆de pression élevé dans la valve Gain dérivé programmé trop bas

Temps de rampe introduit

Extra course dans les deux direc-

tions VALEUR PROGRAMMEE

VALEUR REELLE

Accouplement mécanique non rigide

Conduites trop élastiques

Valve de contrôle montée trop loin de l’action-

neur

Gain proportionnel programmé trop

bas

Gain intégral programmé trop bas

Approche lente vers le point

programmé VALEUR PROGRAMMEE

VALEUR REELLE

Gain de pression de la valve de contrôle trop

bas

Gain proportionnel programmé trop

bas

BIAS incorrect

VALEUR PROGRAMMEE

VALEUR REELLE

Actionneur n’atteignant pas le

point programmé

Pression ou débit insuffisantes

Capteur de rétroaction faussé

mécaniquement

Absence de puissance hydraulique

Gain intégral programmé trop haut

Echelle et BIAS incorrects

Gain dérivé et proportionnel pro-

grammés trop bas

Contrôle instable

Contrôle interdit

Mauvaise répétibilité et fort

hystérésis

VALEUR REELLE

Force

Vitesse

Position

VALEUR REELLE

Connexion précaire du capteur de rétroaction

Gain proportionnel programmé trop

haut

Gain intégral programmé trop bas

Perturbations électriques

Absence de puissance électrique

Absence de référence ou de rétroac-

tion

Erreur de Câblage

Gain proportionnel programmé trop

haut

Gain intégral programmé trop bas

Amplitude trop faible

Amplification du signal

Instabilité et vibrations

VALEUR PROGRAMMEE

VALEUR PROGRAMMEE

VALEUR PROGRAMMEE

VALEUR REELLE

Force

Vitesse

Position

VALEUR PROGRAMMEE

Pression et débit insuffisantes Gain proportionnel trop bas

Réglage d’échelle trop bas

Conduites trop élastiques

Valve de contrôle éloignée de l’actionneur

Réglage d’échelle incorrect

Pression et débit insuffisants Temps de rampe introduit

Gain dérivé programmé trop haut

Air dans le solénoïde de la valve Gain proportionnel trop haut

Perturbations électriques

Gain dérivé programmé trop haut

VALEUR PROGRAMMEE

VALEUR PROGRAMMEE

VALEUR

PROGRAMMEE

Force

Vitesse

Position

Force

Vitesse

Position

Force

Vitesse

Position

Force

Vitesse

Position

Force

Vitesse

Position

Force

Vitesse

Position

Force

Vitesse

Position

Force

Vitesse

Position

Force

Vitesse

Position

VALEUR REELLE

VALEUR REELLE

VALEUR REELLE

VALEUR REELLE

1

/

4

100%