Bien choisir sa résistance pour la mesure de courant

MESURES 833 - MARS 2011 - www.mesures.com

50

S

olutions

MESURES 833 - MARS 2011 - www.mesures.com 51

S

olutions

MESURE élEctRiqUE

Bien choisir sa résistance pour la mesure de courant

H

Les résistances de faible valeur ohmique ou “shunts” sont de plus en plus utilisées pour la mesure et le contrôle de courants.

Dans l’automobile, le choix d’un shunt peut toutefois se révéler difficile (présence de courants forts et importantes variations

de températures). Des alliages faiblement résistifs et au coefficient de dilatation proche de celui des circuits imprimés

existent aujourd’hui sur le marché. Encore faut-il prendre en compte un certain nombre de paramètres pour assurer

la fiabilité de la mesure.

La détection et la mesure de courant

prennent chaque jour une place

plus importante dans l’industrie

électronique. Cela est particulière-

ment vrai dans le secteur de l’électronique

automobile, où la multiplication des com-

posants électriques se conjugue à la nécessité

de réduire toujours plus leur consommation.

Ces dernières années, deux méthodes pour

la mesure de courant se sont généralisées :

les capteurs de courant magnétiques d’une

part, et les shunts de mesure d’autre part (on

les appelle aussi “résistances de faible valeur

ohmi-que”). Celles-ci ont chacune leur do-

maine de prédilection.

Les principaux avantages des capteurs magné-

tiques (transformateurs de courant, capteurs

à effet Hall ou à sonde

magnétique, etc.) sont

leur isolation élec-

trique élevée et leur

faible dissipation ther-

mique. C’est la raison

pour laquelle cette

technologie est utilisée

pour les variateurs de

vitesse ou les courants

de très forte intensité.

Ils présentent néan-

moins des inconvé-

nients, parmi lesquels

un encombrement im-

portant, ainsi qu’une

valeur d’offset élevée et

une linéarité limitée.

Le shunt est, quant à

lui, une technologie

beaucoup plus an-

cienne. Il n’empêche,

grâce aux progrès réa-

lisés en matière d’am-

plificateurs opération-

nels ou de systèmes

d’acquisition de données, on peut les retrou-

ver dans des domaines où personne ne les

aurait imaginés il y a encore dix ans. L’arrivée

de résistances shunt à très faible valeur oh-

mique, de même que la demande en com-

posants toujours plus miniaturisés, fait

qu’aujourd’hui ils sont particulièrement

adaptés au monde automobile.

Dans un véhicule, le contrôle et la régulation

des actionneurs du compartiment moteur

demandent en règle générale des courants de

1 à 100 A. Ils peuvent atteindre 300 A dans

certains cas (près de la sonde de préchauffage

lambda) et même aller jusqu’à 1 500 A lors de

la phase de démarrage du véhicule. Que ce soit

pour la gestion de la batterie ou pour la ges-

tion globale de la puissance électrique du vé-

hicule, cette dynamique de mesure peut être

encore plus forte : il faut à la fois gérer des

courants continus de 100 A à 300 A durant le

fonctionnement du véhicule, et mesurer les

quelques milliampères encore présents en

mode veille, quand le véhicule est arrêté.

D’après la loi d’Ohm, lorsqu’un shunt est

utilisé pour la mesure d’un courant, la chute

de tension à ses bornes est directement pro-

portionnelle à l’intensité du courant élec-

trique. La mesure ne pose aucun problème

avec des valeurs de résistance de plus d’un

ohm et pour des courants de plusieurs cen-

taines de milliampères. Mais dès lors que les

courants dépassent 10 ou 20 A, la situation

P

Le shunt bénéficie

d’une place de choix dans

le domaine de la mesure

de courant, et les derniers

développements

garantissent son utilisation

pour les années à venir.

P

Les industriels de l’automo-

bile disposent désormais de

shunts adaptés aux courants

forts et aux écarts impor-

tants de température.

P

Pour choisir le shunt

le plus adapté à son appli-

cation, l’utilisateur doit

néanmoins prendre

en compte plusieurs

caractéristiques telles que

le coefficient thermique,

l’inductance liée à la forme

du shunt ou encore

le mode de connexion

de l’électronique de mesure.

L’essentiel

est radicalement différente car la dissipation

de puissance développée dans le shunt

(P = R × I2) ne peut plus être négligée. Cette

dissipation peut être atténuée en réduisant

la résistance du composant, mais malheu-

reusement la tension disponible à ses bornes

diminue proportionnellement (elle devient

donc très difficile à mesurer). Par consé-

quent, la limite basse de la valeur de résis-

tance d’un shunt est imposée par la résolu-

tion et la qualité de l’électronique de mesure.

Pour compléter la loi d’Ohm, on considère

que la tension mesurée aux bornes du shunt

peut être déterminée grâce à l’équation sui-

vante : U = R × I + Uth + Uind + Uiext +…,

où Uth représente la tension créée par la

force électromotrice thermique (FEM ther-

mique), Uind est la tension induite et Uiext

la chute de tension possible dans les pistes

de cuivre du circuit imprimé, générée par le

passage du courant. Dans le cas d’un courant

faible et d’un shunt à valeur ohmique faible,

ces tensions parasites qui ne résultent pas du

courant principal peuvent fausser totalement

le résultat de mesure. Il est donc primordial

que le concepteur connaisse les origines de

chacune de ces tensions parasites, puis mi-

nimise leur influence par la qualité du rou-

tage et le choix des composants appropriés.

Des alliages résistifs de précision

Par définition, une résistance électrique peut

être réalisée avec n’importe quel matériau

conducteur. Néanmoins, la mesure de cou-

rant ne pourra se satisfaire d’un matériau

quelconque car elle dépend de paramètres

comme la température ambiante, la tension,

le temps ou encore la fréquence. Puisqu’il

n’existe pas de résistance de mesure “idéale”,

c’est-à-dire totalement indépendante de tous

ces paramètres, un shunt réel se définit par

un certain nombre de caractéristiques : coef-

ficient de température, stabilité dans le

temps, ratio de puissance, inductance, linéa-

rité, FEM thermique associée au cuivre (le

shunt est en contact avec le cuivre du circuit

imprimé). Certaines de ces caractéristiques

dépendent du matériau utilisé, d’autres sont

fonction de la conception du composant, et

d’autres encore sont liées au procédé de pro-

duction utilisé pour fabriquer le shunt.

Les progrès réalisés ces dernières années en

électronique ont permis de réduire l’offset,

le coefficient de température et le bruit des

amplificateurs opérationnels utilisés dans les

systèmes de mesure de courant par shunt.

De plus, les recherches en génie des maté-

riaux ont rendu possible la mise au point

d’alliages très peu résistifs. C’est le cas de

l’Isaohm® ou encore du Zeranin® (alliages

conçus par la société

Isabellenhütte

), qui ne

présentent que quelques dizaines de micro-

ohm par cm, et cela dans toutes les direc-

tions. Les shunts réalisés avec ce type d’al-

liages présentent donc une très faible valeur

ohmique, de l’ordre du milliohm. Ils élimi-

nent pratiquement le problème majeur posé

par la dissipation de puissance en présence

de courants forts (P = R × I2). Revers de la

médaille : l’influence des tensions parasites

(Uth, Uind et Uiext) prend de plus en plus

d’importance. Ces dernières ayant

tendance à augmenter l’erreur relative de

mesure, il faut prêter une attention toujours

plus grande au coefficient de température,

En réponse à l’essor de nouveaux capteurs de courant magnétiques, Isabellenhütte poursuit l’ouverture de sa gamme de shunts à la mesure de courant de précision. Les shunts CMS de valeurs résistives

de 300 μΩ et plus connaissent une forte croissance dans des applications automobile où les courants peuvent dépasser 100 A.

➜

Influences sur les caractéristiques d’un shunt

Caractéristiques Matériaux Design Processus*

Faible coefficient de température

Très bonne stabilité dans le temps

Faible FEM thermique

Faible inductance

Grande précision

Ratio de puissance élevé

Faible résistance thermique interne

Mesure 4 fils

Faible résistance globale

Haute fiabilité

Bas coût

(

influence

faible ;

influence forte)

*processus de production

MESURES 833 - MARS 2011 - www.mesures.com 53

S

olutions

MESURES 833 - MARS 2011 - www.mesures.com

52 53

S

olutions

à la FEM thermique et à l’inductance du

matériau utilisé.

Le coefficient de température (CT) qualifie la

variation de résistance en fonction de la tem-

pérature. Il s’exprime en ppm/K (parties par

million/Kelvin) et se détermine grâce à

l’équation : CT = [R(T) - R(T0)]/

[R(T0) × (TTO)]. Le plus souvent, on retient

une valeur de -20 °C ou de +25 °C comme

température de référence T0. En appliquant

l’équation au cuivre, on obtient un CT de

4 000 ppm/K, ce qui signifie qu’une variation

de température de 10 K engendre une dé-

rive de résistance de 4 %. On comprend

donc pourquoi il est impossible d’utiliser

un shunt à base de cuivre si l’on veut ef-

fectuer des mesures précises.

Reste à prévoir l’évacuation des calories.

La conductivité thermique d’un alliage à

faible résistivité est très inférieure à celle

d’autres métaux comme le cuivre ou

l’aluminium. De plus, la plupart des

shunts modernes utilisent de fines

feuilles de ces alliages, ce qui fait qu’il est

impossible d’utiliser l’alliage comme dis-

sipateur de chaleur. Pour évacuer les ca-

lories, la feuille d’alliage doit être liée à

un substrat présentant de bonnes qualités

de conduction thermique (cuivre ou alu-

minium, le plus souvent) grâce à une

couche d’adhésif spécial. Cette solution

procure un très bon transfert thermique

de l’alliage vers le substrat, puis vers le cir-

cuit imprimé via les joints de soudure. Ces

modèles de shunts disposent d’une très

faible résistance thermique interne Rth, de

l’ordre de 10 à 30 K/W. En conséquence, ils

peuvent être utilisés à pleine puissance

même à des températures très élevées car la

température maximale de l’alliage résistif

reste basse, ce qui améliore considérable-

ment la stabilité dans le temps et la variation

de valeur résistive.

L’effet dit de “force électromotrice ther-

mique” (FEM thermique)

se produit lorsque deux

matériaux conducteurs

différents sont mis en

contact. Il dépend de la

adaptés thermoélectriquement au “monde

du cuivre”, rendant ainsi ces effets totalement

négligeables. A titre d’exemple : avec ces al-

liages, un shunt de 0,3 MΩ traversé par un

courant de 300 A ne conserve qu’une tension

de moins d’1 µV (correspondant à courant

de 3 mA) une fois le courant coupé.

On notera également que ces alliages de pré-

cision présentent, de par l’homogénéité de

leur structure cristalline et grâce à un traite-

ment thermique spécial, une grande stabilité

dans le temps. Insensibles à la corrosion, ils

atteignent des valeurs de stabilité thermody-

namique de l’ordre du ppm par an, ce qui

est tout à fait suffisant pour une utilisation

embarquée à bord d’un véhicule.

Une faible inductance

Avec la croissance des courants issus de tech-

nologies à découpage, l’inductance du cap-

teur de courant devient un facteur prépon-

dérant pour la qualité du contrôle ou de la

mesure. Pour réduire au maximum l’induc-

tance parasite, on s’efforcera de choisir des

alliages résistifs diamagnétiques (un maté-

riau diamagnétique est un matériau qui est

repoussé par un champ magnétique au lieu

d’être attiré). Quoi qu’il en soit, le couple

shunt/pistes de mesure constitue une struc-

ture en antenne. Celle-ci capte les variations

électromagnétiques générées par les flux de

courant et autres champs magnétiques ex-

ternes, et les transforme en tension interfé-

rentielle induite. Il est donc très important

de minimiser autant que possible l’aire

température à la jonction de ces matériaux.

Il peut agir comme une source d’erreur non

négligeable dans des mesures de courant par

shunt à faible résistance, lorsque la mesure

doit se faire sur de très faibles tensions.

Choisir un substrat adapté

Le constantan, alliage résistif bien connu des

universitaires et composé à 55 % de cuivre et

à 45 % de nickel, est encore très souvent uti-

lisé pour réaliser des résistances bobinées ou

des shunts sur plan. Doté d’un bon coeffi-

cient thermique, il souffre néanmoins d’une

FEM thermique relative au cuivre extrême-

ment forte (environ 40 µV/K). Cela signifie

qu’un shunt composé de constantan et de

cuivre générera une tension parasite de

400 µV s’il est soumis à une dérive de tem-

pérature de seulement 10K, ce qui corres-

pond à une erreur de mesure de 10 % (dans

l’hypothèse de la mesure d’un courant de 4 A

avec un shunt de 1 MΩ). La situation est en-

core pire si l’on prend en compte l’effet

Peltier qui, sous l’influence d’un courant

continu, peut créer une différence de tempé-

rature de plus de 20 K (dans des cas extrêmes,

cela va jusqu’au dessoudage d’un des côtés

du shunt). On observe alors une charge de

courant apparente même avec un flux de

courant constant, causé par l’apparition

d’une différence de température et son effet

sur la FEM thermique. Si le courant est coupé,

on mesure encore une charge de courant qui

diminue à mesure que le shunt refroidit. A la

différence du constantan, les alliages résistifs

de précision comme le Manganin®,

l’Isaohm® ou le Zeranin® sont parfaitement

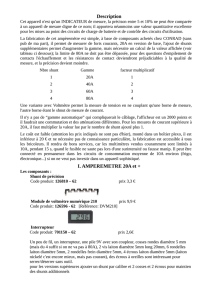

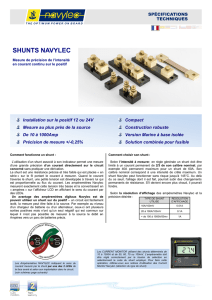

Une connexion à 4 fils revient à relier l’appareil de mesure directement sur l’alliage résistif du shunt.

Cette méthode diminue le coefficient de température (CT) du shunt, c’est-à-dire l’influence

de la température sur la résistivité du shunt. Dans le cas des shunts 2 fils, la courbe permet

de comprendre pourquoi la pratique (pourtant courante) d’indiquer uniquement le CT du matériau

résistif ne suffit pas et doit s’accompagner d’une phase de tests.

Variation de la résistance globale en fonction de la température

et de la technique de connexion (4 fils ou 2 fils)

délimitée par le shunt et ses

pistes de mesure sur le circuit

imprimé. La méthode de

conception idéale est celle où

les deux pistes qui relient le

shunt à l’amplificateur sont

parallèles et proches l’une de

l’autre (voire superposées

dans le cas de circuits multi-

couches). Avec une concep-

tion maladroite, l’effet d’an-

tenne est susceptible de

surpasser plusieurs fois l’in-

ductance initiale du shunt.

Avec un shunt à très faible va-

leur ohmique, il n’est plus

possible de négliger l’in-

fluence des pistes de conne-

xion du circuit imprimé sur la

valeur résistive globale du

composant. Une piste de cir-

cuit imprimé d’une dimension

de 4 mm × 0,2 mm × 35 µm

représente à elle seule une ré-

sistance de 10 MΩ. Une valeur

proche de la résistivité nominale du shunt,

ce qui implique que cette simple piste de

cuivre insérée dans le circuit de mesure suf-

firait à fausser la mesure de 100 %. Et même

si cette résistance supplémentaire peut être

éliminée par calibration, elle peut sévèrement

détériorer le coefficient de température glo-

bal du shunt. Dans l’idéal, la mesure de ten-

sion doit donc être effectuée via deux termi-

naisons additionnelles connectées

directement sur le matériau résistif. On parle

alors de connexion à 4 fils, par opposition à

une connexion classique à 2 fils.

Quoi qu’il en soit, la connexion directe des

alliages résistifs sur du cuivre se révèle sou-

vent difficile en raison des fortes disparités

dans les résistances de contact et donc du

mauvais “mouillage” (terme relatif à la sou-

dabilité) du matériau résistif. C’est pourquoi

les shunts les plus récents sont réalisés par

découpe de bandes cuivre-Manganin®-

cuivre soudées par faisceaux d’électrons. La

résistance de contact est ici proche de zéro

car les terminaisons sont obtenues en faisant

dépasser le cuivre brut, ce qui fait que la

résistance globale est très proche de la valeur

du shunt 4 fils. Pour relier son électronique

de mesure, l’utilisateur pourra alors utiliser

une des nombreuses techniques connues et

éprouvées de connexion cuivre sur cuivre.

Dr Ulrich Hetzler,

directeur R&D chez Isabellenhütte,

Philippe Devarieux,

responsable des ventes chez Technicome.com

et Frédéric Parisot

L’alliage résistif de précision Manganin®, composé à 86 % de cuivre, à 12 % de manganèse et à

2 % de nickel, a été mis au point en 1889 par la société Isabellenhütte. La faible résistivité

de cet alliage (43 μΩ par cm) a servi de base à la technologie de mesure de précision par

résistance depuis cette époque et jusqu’à aujourd’hui. Les autres alliages Isaohm® et Zeranin®

développés plus récemment ont parachevé la gamme avec des résistivités respectives

de 132 μΩ/cm et 29 μΩ/cm dans toutes les directions. Ces trois alliages répondent parfaitement

aux contraintes physiques rencontrées dans l’industrie et ont été utilisés avec succès depuis

de nombreuses années par les fabricants de résistances de précision.

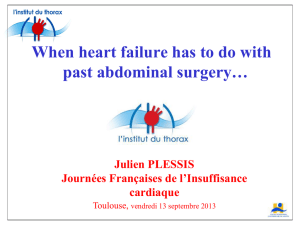

Le graphique montre l’influence de la température sur la résistivité de l’alliage Manganin®. Rappelons que

le coefficient de température (CT) s’exprime en ppm/K (parties par million/Kelvin) et se définit comme suit :

CT = [R(T) – R(T0)] / [R(T0) x (TT0)]. La valeur de -20 °C ou +25 °C est la plus souvent retenue comme

température de référence T0. Si la fonction R = f (T) est courbe, comme ici dans le cas du Manganin®, il est

alors indispensable de spécifier aussi la température haute considérée pour la valeur de CT, par exemple

CT (20 - 60). Certains shunts à couche épaisse avec des CT de plusieurs centaines de ppm/K sont également

fréquemment utilisés. La courbe rouge montre qu’avec un CT de seulement 200 ppm/K, un écart

de température de seulement 50 K suffit pour quitter la limite des 1 %. Une mesure de courant précise est

impossible avec ce type de composant, et plus encore si l’on considère que pour nombre de composants

CMS, la résistance thermique est de l’ordre de 100 K/W. Ainsi, une puissance de 1 W augmentera

la température de 100 K, et donc changera la valeur résistive de 2 % ! Cette situation est encore bien plus

dégradée dans le cas où, par mesure d’économie, la résistance est réalisée par une piste de cuivre

directement sur le circuit imprimé. Le CT du cuivre étant de 4 000 ppm/K (ou 0,4 %/K), une variation

de température de 10 K produit déjà une dérive de résistance de 4 % !

Coefficients de température du cuivre et de l’alliage Manganin®

➜

L’utilisation de pistes de mesure droites

et parallèles (en noir sur le schéma) minimise

les tensions induites par les champs magnétiques

(croix bleues). La méthode de conception idéale

est celle où les deux pistes qui relient le shunt

à l’amplificateur sont les plus proches possibles

(voire superposées dans le cas de circuits

multicouches). Avec une conception maladroite

(lignes rouges), l’effet d’antenne est susceptible

de surpasser nettement la valeur d’inductance

initiale du shunt (valeur directement utile

à la mesure du courant).

Eviter l’effet d’antenne

4 fils 2 fils, 2% Cu

Température, en degré Celcius

Déviation, en %

1,00

0,75

0,50

0,25

0,00

- 0,50

- 0,25

- 0,75

- 1,00

- 40 - 20 0 20 40 60 80 100 120 140

Manganin®

200 ppm/k

Cu, 4 000 ppm/k

Température, en degré Celcius

Déviation, en %

1,00

0,75

0,50

0,25

0,00

- 0,50

- 0,25

- 0,75

- 1,00

- 40 - 20 0 20 40 60 80 100 120 140 160 180

1

/

2

100%