Optimisation des étapes technologiques pour la

INSA Lyon – Laboratoire Ampère / Institut Saint-Louis 21

Chapitre 1

Le SiC pour l’électronique de puissance

Le carbure de silicium

pour l’électronique

de puissance

L’Institut franco-allemand de recherches de Saint-Louis (ISL) s’intéresse

aux circuits électriques impulsionnelles de très fortes puissances pour des

applications militaires. Les tensions appliquées sont supérieures à 10 kV et les

courants dépassent les 100 kA. Actuellement, les composants actifs utilisés

dans ces systèmes sont des composants en silicium.

Les composants en silicium permettent d’obtenir de très bonnes

performances en basse tension (<1 kV). En haute tension (>5 kV), les pertes à

l’état passant deviennent importantes, les dispositifs chauffent et de gros

systèmes de refroidissement sont indispensables au bon fonctionnement. Le

silicium atteint aujourd’hui ses limites dans nos besoins.

Le carbure de silicium est un semi-conducteur à large bande interdite. Ses

propriétés physiques exceptionnelles laissent présager des possibilités plus

étendues que le silicium (Si) pour l’électronique de puissance. Dans les hautes

tensions (>10 kV), plusieurs composants en silicium doivent être mis en série

ce qui est le cas à l’ISL, alors qu’avec le SiC, il sera alors théoriquement

possible de réduire considérablement le nombre de composants. De plus ses

capacités à fonctionner à haute température permettent d’envisager de

nouvelles applications mais également de réduire l’encombrement des

systèmes de refroidissement. En recherche, plusieurs démonstrateurs ont été

réalisés et ils démontrent un avenir prometteur pour les composants de

puissance en SiC. Les premiers composants SiC sont commercialisés depuis

2002 sous la forme de diodes schottky.

1

22 Heu VANG / thèse en génie Electrique

Optimisation des étapes technologiques pour la fabrication

des composants de puissance en SiC

Des systèmes à base de ces composants ont permis de mettre en évidence

ses atouts avec, à la clef, une réduction des pertes très conséquente. Ces

encourageantes démonstrations de l’utilisation des composants en SiC

permettent de motiver d’avantage l’intérêt de l’ISL pour les applications

impulsionnelles de puissance.

Le but de ce premier chapitre est de montrer vers quels types de

composants il est nécessaire de se tourner pour l’application visée. Après la

justification du choix du carbure de silicium comme semi-conducteur nous

ferons un état de l’art des composants ayant fait l’objet de publications ou

étant commercialisés ou en passe de l’être. Cet état mettra aussi en évidence

les étapes de fabrication qui restent encore à maîtriser pour améliorer les

caractéristiques des dispositifs finaux.

1. Les applications de l’ISL

A l’Institut franco-allemand de recherches de Saint-Louis, le groupe de

recherche EHI (Elektrische Hochleistungsimpulsanlagen : Alimentations

électriques impulsionnelles) travaille sur les circuits électriques permettant

de générer des impulsions électriques de très forte puissance [Lehm 03]. Une

des applications visée est la protection active (Figure 1).

Figure 1. Schéma de fonctionnement du dispositif de la protection active [Lehm 03].

C’est un système de défense qui permet de dévier un projectile. Une

détection radar permet de déterminer la trajectoire du projectile.

L’information est traitée et permet de calculer la position d’interception avec

une plaque blindée. Une commande est alors générée pour propulser la

plaque dans la direction voulue. Ainsi, la génération d’impulsions (<1 ms)

électriques de puissance permet de projeter cette plaque en question. Etant

donné le poids important de la plaque, la vitesse et la distance de projection,

des puissances très importantes sont nécessaires. Les tensions sont de l’ordre

de 10 kV et les courants sont supérieurs à 100 kA. Les interrupteurs du

circuit électrique de puissance doivent pouvoir contrôler de telles grandeurs.

INSA Lyon – Laboratoire Ampère / Institut Saint-Louis 23

Chapitre 1

Le SiC pour l’électronique de puissance

Une autre application de ces circuits impulsionnels de puissance est le

lanceur à rail (Figure 2). Le système permet de propulser un projectile à l’aide

d’énergie électrique. Le projectile est placé sur un rail composé de deux

barres conductrices sur lesquelles on vient connecter plusieurs électrodes

couplées à des alimentations qui génèrent des impulsions électriques de

puissance. La première impulsion propulse le projectile. Ensuite les autres

impulsions, réparties tout le long du rail, permettent de l’accélérer. La vitesse

du projectile en sortie du rail peut atteindre 3 km/s. Sur le plus grand

démonstrateur dénommé Pegasus, le rail possède une longueur de 6 mètres et

permet de propulser un projectile de 1 kg, l’énergie totale utilisée est de 10

MJ.

Figure 2. Schéma de fonctionnement du lanceur à rail [Lehm 03].

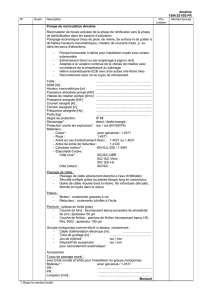

Actuellement, les composants actifs utilisés sont des diodes et des

thyristors en silicium. Les inconvénients sont l’assemblage de plusieurs

composants en série nécessitant une commande complexe et surtout un

système de refroidissement très imposant. Un module de 50 kJ utilisé dans les

circuits impulsionnels de puissance de l’ISL est présenté sur la Figure 3. En

arrière plan se trouve la capacité de stockage de l’énergie électrique, au

centre figurent les composants actifs (diodes et thyristors). La bobine du

circuit est au premier plan.

Figure 3. Module de commutation de 50 kJ réalisé par l’ISL pour les applications

impulsionnelles de puissance [Lehm 03].

L’ensemble pèse aux environs de 60 kg. Pour la protection active, le

nombre ces modules peut atteindre cinq unités, alors que le lanceur à rail

requiert 200 de ces modules. Le volume nécessaire pour stocker tous ces

24 Heu VANG / thèse en génie Electrique

Optimisation des étapes technologiques pour la fabrication

des composants de puissance en SiC

équipements correspond à plusieurs milliers de mètres cube (Figure 4). Avec

un tel encombrement, il est donc inenvisageable pour le moment de pouvoir

réaliser un système transportable de ces dispositifs.

Figure 4. Photo du lanceur à rail Pegasus [Lehm 03].

L’objectif à terme est de pouvoir rendre ces applications mobiles. L’ISL

s’est alors intéressé au SiC pour l’optimisation de ses applications. En effet,

l’utilisation du SiC semble théoriquement pouvoir apporter une solution pour

les composants actifs du système en vue d’une réduction de l’encombrement.

Tout d’abord il serait possible de réduire de manière significative le nombre

de composants ce qui améliorera le rendement puis la commande sera

également simplifiée et l’encombrement s’en retrouvera réduit. La capacité

du SiC pour les hautes températures permettra d’augmenter la température

de jonction pour un fonctionnement en multi-coups puisque le système

actuel en raison de l’échauffement n’autorise que des « tirs » en mono-coup.

L’ensemble de tous ces avantages pourra à l’avenir permettre la mobilité des

différents systèmes étudiées par l’ISL.

Le paragraphe suivant donne les éléments justifiants l’intérêt de l’ISL pour

le SiC en vue de ses applications.

INSA Lyon – Laboratoire Ampère / Institut Saint-Louis 25

Chapitre 1

Le SiC pour l’électronique de puissance

2. Pourquoi le SiC ?

2.1. Un peu d’histoire …

Les premières mentions du carbure de silicium (SiC) remontent à 1824,

cette découverte est attribuée à Berzelius. Sur Terre, ce matériau n’existe pas

sous forme naturelle, la plupart des échantillons naturels sont d’origine extra-

terrestre, apportés par des météorites. En 1905, Moissan découvrit un de ces

échantillons sur une météorite [Mois 05], d’où le nom donné par la suite :

moissanite pour nommer le SiC.

La première synthèse de cristaux SiC a été réalisée par Acheson en 1892

[Ache 92]. Le résultat est le fruit d’une tentative de synthèse accidentelle du

diamant. Dès 1907, Round réalisa la première diode électroluminescente en

SiC [Roun 07].

En 1955, Lely développa une méthode de synthèse de SiC mono-cristallin

[Lely 55]. Par la suite, cette méthode a été approfondie par Tairov et

Tsvetkov [Tair 78]. Leurs travaux permettent la croissance par sublimation

du SiC à partir d’un germe. Cette méthode fut nommée : méthode de Lely

modifiée.

Les principales applications de nos jours sont encore dans les machines

outils de découpe qui mettent en avant les propriétés mécaniques du SiC

(indice de dureté Mohs : 9.5) (diamant : 10). Sous sa forme mono-cristalline,

le SiC est un semi-conducteur à large bande interdite.

Depuis les travaux de Tairov et Tsvetkov, le SiC a eu un intérêt

grandissant dans la réalisation de composants de puissance grâce à ses

propriétés physiques exceptionnelles. La société américaine CREE [Cree 06],

aujourd’hui leader mondial de la fourniture de substrats de SiC

monocristallin, a vu le jour en 1987. La plupart des échantillons utilisés dans

la recherche mondiale sur le SiC proviennent de cette dernière. Plus

récemment, de nouveaux fabricants sont apparus comme SiCrystal [Sicr 06],

Norstel [Nors 06] ou encore II-VI Incorporated [ii-v 06].

2.2. Propriétés du SiC

2.2.1. Cristallographie

Bien que le carbure de silicium monocristallin se compose d’autant

d’atomes de silicium que d’atomes de carbone, il existe plusieurs structures

cristallines suivant la disposition des atomes sur la base de la liaison Si-C. On

parle alors de polytype. La Figure 5 représente un arrangement tétragonal

entre un atome de carbone et quatre atomes de silicium, la distance entre

deux atomes de silicium est de 3,08 Å, et alors qu’elle est de 1,89 Å entre un

atome de silicium et un atome de carbone.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

1

/

30

100%