Le temps d`attente

1. HISTORIQUE :

La plupart des méthodes ont été mises au point pour mener à bien l'effort

de reconstruction après la seconde guerre mondiale.

La méthode « PERT » (Program Evaluation and Research Task ou

Program Evaluation and Review Technic) a été mise au point lorsque les

Etats-Unis ont entrepris de créer leur force d'attaque nucléaire (sous-

marins et fusée Polaris). Il fallait aller vite pour rattraper le retard pris sur

l'URSS. Ce projet était soumis à de nombreux problèmes techniques :

− délai fixé,

− coordination de 250 fournisseurs et 9000 sous-traitants.

Pour obtenir l'efficacité maximale des efforts de chacun pour

l'agencement du projet, il fallait disposer d'une méthode systématique de

planification, de contrôle, et de correction.

La création de la méthode PERT fut décidée dans ce but, et son utilisation

ramena la durée du projet de six ans à deux ans et demi.

Dans le même temps pour les même raisons d'autres méthodes ont fait

leur apparition : réseaux de PETRI, méthode MPM (Méthode des

Potentiels Métra) en France, diagrammes de GANTT, ou encore graphes

« chemin de fer ».

2-INTRODUCTION :

Toute entité économique (entreprise industrielle, entreprise du bâtiment,

administration, sous-traitant, ...) doit assurer la cohérence technique et

économique de la réalisation du produit et/ou service avec le contrat qui

la lie au client. Cette réalisation doit amener la satisfaction du client (voir

concept de qualité) en respectant le cahier des charges, les délais, et les

coûts. Pour cela il faut effectuer deux types de gestions :

− une gestion technique : spécifications, délais,

− une gestion économique : coûts, prix de revient ...

Les différentes méthodes utilisées permettent de faire apparaître

clairement et rapidement les données liées à la réalisation d'un projet ,

telles que :

− les temps, les délais,

− les moyens, ou ressources,

− les coûts.

De plus, ces méthodes peuvent permettre de prévoir au moment opportun,

les contrôles qui s'imposent en cours de réalisation (le suivi).

Les méthodes d'ordonnancement des tâches permettent d'avoir un

représentation graphique (immuable ou non) d'une réalisation en

représentant chaque opération (ou tâche) par un arc, une liaison, ou un

rectangle qui peut être proportionnel ou non à la durée. Ce graphique

dans tous les cas permet le positionnement relatif des opérations dans le

temps.

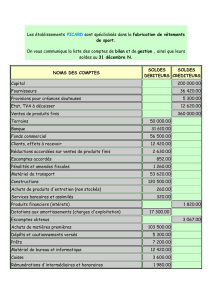

3-Architecture du système :

A) Principe :

À partir des prévisions et des commandes clients, la méthode MRP2 gère

la production du long terme au très court terme à partir de quatre niveaux

de planification et d’un niveau d’exécution (figure 1).

Figure 1. Architecture du MRP2

MRP (Material Requirement Planning ou calcul des besoins nets).

À chaque niveau de planification, il s’agit de satisfaire la demande client

(priorité du marché) en intégrant la disponibilité des ressources

(adéquation charge/capacité). Pour cela, on vérifi e la charge plus ou

moins détaillée

(quantité de travail homme et/ou machine à effectuer) par rapport à la

capacité (disponibilité des ressources).

Cette méthode répond aux questions suivantes : que fabriquer, combien,

quand et avec quelles ressources disponibles ?

B)Les niveaux de planification :

• Plan stratégique

Ce plan, sous la responsabilité de la di rection, a pour objectif de définir

les orientations stratégiques de l’entrepri se en termes de parts de

marché, de choix de site de productio n ou d’organisation généra le, de

politique sociale et de type de financement. Couramment, sur un horizon

de 2 à 5 ans, ce plan est revu tous les 6 mois ou tous les ans. Ce niveau

de planification :

– donne les objectifs généraux ou stratégiques de l’entreprise (vision ou

politique d’entreprise, choix des marchés, achat d’usines…),

– est basé sur des études de marché à long terme (enquêtes d’opinion…),

– prend en compte les contraintes et les objectifs des fonctions

marketing, financière et de la production,

– intègre l’évolution des technologies (robotique, automatisme,

informatique, centre d’usinage à commande numérique…).

• Plan industriel et commercial

À partir du plan stratégique, on élabore les plans industriels et

commerciaux (PIC) par famille2 de produits.

À ce niveau de détail de la planification, ces plans fixent :

– les volumes de production par période,

– les niveaux de stock en début et en fin de période,

– les ressources humaines et matérielles nécessaires,

– les besoins financiers.

Ces plans doivent satisfaire les objectifs fixés par le plan stratégique. Ils

sont le résultat d’un consensus entre les directions marketing, financière

et production. Couramment, sur un horizon de 6 à 18 mois, ils sont

révisés tous les mois.

Pour vérifier la faisabilité du PIC, on calcule les charges globales à l’aide

de ratios de production (ratio = volume/période).

• Programme directeur de production

Appelés PDP, ces plans essentiels au niveau de la méthode MRP2 sont

élaborés à partir des plans industriels et commerciaux .

À partir des besoins indépendants3 (prévisions et commandes fermes),

ils définissent précisément, par produit, la quantité par période en tenant

compte des options et variantes. L’horizon du PDP se définit au

minimum par le cumul des délais les plus longs d’approvisionnement, de

fabricatio n et d’assemblage pour les composants et le produit fini.

Il peut varier de trois mois à un an selon les types de produits. Il est revu

couramment chaque semaine. Pour le PDP, on calcule les charges

globales au niveau des ressources critiques, afin de vérifier la faisabilité.

• Calcul des besoins

À partir des nomenclatures et des PD P de chaque produit, on calcule les

besoins dépendants de chaque élément, sous-ensemble, matière première

à acheter ou à fabriquer.

L’horizon de planification tient compte des délais d’achat et de

fabrication des éléments à fabriquer. Couramment , sur un horizon de

un à trois mois, ils sont révisés toutes les semaines, parfois tous les jours.

Au niveau du calcul des besoins, on évalue les charges détaillées générées

par les ordres de fabrication, qu’ils soient planifiés ou lancés.

• Pilotage d’atelier

Le but du pilotage d’atelier est de lancer les ordres d’achat ou de

fabrication au niveau de l’atelier.

L’horizon de planification est de l’ordre de la journée à la semaine, la

révision est journalière, parfois horaire. Les ordres de fabrication sont

lancés et suivis à l’atelier selon les priorités fixées par le gestionnaire

d’atelier.

Au niveau du pilotage d’atelier, on contrôle les ordres réalisés par rapport

aux ordres planifiés. C’est le tableau de bord du pilotage d’atelier

( cf. § 1.6.5).

** Autres méthodes associées à la planification :

Il existe beaucoup de méthodes permettant de planifier, organiser,

gérer, des projets, des chantiers ou toute opération. Ces méthodes sont

pour la plupart informatisées, mais nécessitent toujours une analyse.

L'optimisation des moyens mis en oeuvre pour réaliser un projet

nécessite de faire des hypothèses initiales et doit ensuite toujours faire

face aux incertitudes, aléas, du monde réel. Le « management » des

ressources humaines et techniques doit alors permettre une réalisation

satisfaisante du projet.

Il y a bien des « recettes », mais c'est le « bon sens », la maîtrise des

moyens, et la rigueur méthodique qui favorisent cette réussite.

Voici encore quelques « outils-méthodes » disponibles :

- Planning ou graphe « chemin de fer »,

- Gestion assistée par ordinateur (GMAO, GPAO),

- Méthode MRP, ...,

- Lissage des charges, analyse des charges et capacités,

- Méthode SMED, ...

4-Base de données :

Tout système de gestion de production fonctionne à partir d’une base de

données structurée et suffisante.

• Données statiques (données techniques)

– Fichier articles .

– Fichier nomenclatures .

– Fichier centre de charges .

6

6

7

7

8

8

9

9

10

10

11

11

1

/

11

100%