20

Partie Individuelle :

1- Définition et analyse des besoins CVC :

Ayant pour mission, l’étude et le dimensionnement de l’automate placée au R-1, en Sous-Station.

En premier lieu, il semble primordial d’approfondir les schémas de principe exploité en Annexe (§

Annexe 4) afin de le compléter et d’y associer les boucles de régulation pour mieux cerner le

fonctionnement et l’automatisation de cette sous-station et notamment de cette boucle d’eau.

A la différence du premier schéma de principe traité en partie individuelle, la distribution d’eau

chaude sanitaire est effective. Celle-ci est produite au moyen de ballon d’eau chaude sanitaire

électrique, d’une capacité de 40 litres. Cette production, dite semi-instantanée, est réalisée par

chaque WC à compter du R+2 au R+5. Chaque WC de chaque aile des niveaux cités détient sa propre

production d’ECS, chose représentée sur le schéma de principe en annexe (§Annexe 5).

De plus, concernant la distribution d’eau froide, celle-ci, amplement détaillée, faisait apparaitre, les

trois réseaux d’eau froide.

En effet, de par la liaison de l’eau froide avec le milieu extérieur, un réseau est dédié afin de le

tracer. Le traçage consiste, au travers d’un calorifugeage, d’y insérer une résistance électrique qui

s’active et produira donc de la chaleur par effet joules si la température en surface du tuyau d’eau

froide est de 5°C ou moins. Donc, de ce fait, un réseau d’eau froide est dédié à l’alimentation en eau

froide de l’aéroréfrigérant.

Les deux autres réseaux concernent l’alimentation en eau froide, nécessaire à la production d’ECS

et aux besoins d’eau froide dans les bureaux. Les niveau RDC, R+1 ; R+2 ; (R+3 et R+4), sont

indépendants et détiennent leur propre réseau d’eau froide, en supplément de celui propre à

l’aéroréfrigérant.

Chose également visible en Annexe.

En définitive, le comptage est également effectif sur ce schéma de principe.

1.1-Besoin du maitre d’œuvre :

Le maitre d’œuvre désire disposer d’une Gestion Technique Centralisé afin de pouvoir :

- Piloter la sous Station de son bâtiment, soit gérer un ensemble de régulations et assurer la

régulation à savoir notamment :

- Des programmations horaires pour le maintien en température du bâtiment, scénario de

mise en service à l’arrêt du refroidisseur adiabatique, des PAC et CTA.

- Une Gestion Eté / Hiver, fonction des conditions d’ambiance dérogeables.

- Une Protection antigel de l’installation mise en place.

21

Une régulation effective :

- Un régime 70 / 50°C au départ sous station pour les CTA.

- Un régime Boucle d’eau 20 / 25°C pour les pompes à chaleur lorsque les PAC sont en

demande de chaleur (mode chauffage).

- Un régime Boucle d’eau au plus défavorable 43 / 48°C pour les pompes à chaleur en mode

rafraîchissement.

- Et dernièrement l’optimisation de l’installation via le comptage d’énergie et ses sources

d’amélioration énergétique du bâti.

On ajoutera que le maitre d’œuvre désire des mesures de température non pas pour faire des

boucles de régulation mais pour une application de la sonde de température extérieure pour

calculer les degrés jour, nécessaires à l’optimisation du comptage.

Et dernièrement une mesure de la température aller et retour de la boucle d’eau pour visualiser

son évolution au travers la supervision.

En effet, cet automate doit être en mesure de disposer d’une supervision afin d’interagir avec

l’installation.

Ces notions et attentes sont issues du CCTP. Je vais ainsi détailler chacun de ces notions pour que

vous visualisiez ma démarche et son résultat.

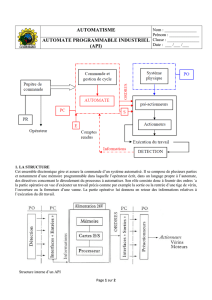

1.2-Fonctionnement du refroidisseur adiabatique :

Avant tout, il me parait indispensable de parler d’avantage du refroidisseur adiabatique et son

fonctionnement qui conditionne les boucles de régulation.

La notions et le fonctionnement des PAC étant décrits dans la partie individuelle.

Ce refroidisseur vise à évacuer l’excès de

chaleur provenant de la boucle d’eau au

milieux extérieur.

Sachant que les conditions extérieures

varient à tout instant, l’air extérieur

devient plus ou moins sec mais il faut

assurer la dissipation de chaleur. Pour ce

faire, un ensemble de quatre

ventilateurs assure cette dissipation.

Illustration issue de la documentation technique constructeur.

22

En outre, comme le montre l’illustration, nous avons deux média humidification. Les media sont des

plaques pouvant retenir un certain volume d’eau, qui va améliorer grandement la dissipation de

chaleur, si les ventilateurs ne suffisent pas. De chaque côté de cette aéroréfrigérant se trouve un

média, soit deux media humidificateur.

Ces media sont donc alimentés grâce à une arrivée d’eau froide, qui est ensuite régulée au travers

d’une vanne deux voies de régulation.

C’est donc ainsi que fonctionne l’évacuation des calories en été ou à mi-saison !

2- Descriptif des boucles de régulation :

Vous retrouverez en Annexe (§Annexe 5) le synoptique du bâtiment, intégrant les diverses boucles

de régulation.

Ainsi qu’en Annexe (§Annexe 6) le détail d’une pièce type (schéma de régulation ). Tel est le cas du

local VDI (voie données images), au R-1. Le choix s’est porté vers ce local car il ne détient qu’une

PAC, simplifiant le schéma car les autres locaux détiennent un ensemble de PAC, ce qui aurait rendu

le schéma plus complexe et moins instinctif à la compréhension.

Au travers de ces annexes, on visualise un ensemble de quatre boucles de régulation en Sous-

Station :

2.1- Régulation constante Sous-Station :

Afin d’irriguer au travers un réseau constant, les CTA qui détiennent un réseau 60-40°C.

Cette régulation vise à mesurer la température aller, provenant du réseau de chauffage urbain à

l’issue de la vanne trois voies et ainsi d’agir de manière progressive sur la vanne trois voies. La

consigne est fixée à 70°C.

2.2- Régulation de la température de départ Chauffage boucles d’eau :

Cette boucle de régulation vise à adapter la température afin de maintenir une température

constante de 25°C en condition hivernale. Il s’agit de la régulation de la température de départ par

action progressive sur la vanne trois voies, avec comme consigne de température 25°C.

En dérogation à cette régulation énoncée, un débitmètre assure une fonction d’un contact TOR,

générant la fermeture de la V3V lorsque le débit s’annule.

2-3- Régulation Change-Over

Cette régulation vise à passer « du mode chaud » au « mode froid », afin d’assurer une température

constante pour ce réseau.

23

En effet, les PAC ayant pour régime de fonctionnement 20/25°C en hiver, pour obtenir de bonnes

performances et favoriser le COP de ces PAC, il faut donc respecter ce régime et ainsi faire usage

d’une vanne de change-over, afin d’osciller entre chaud et froid pour obtenir ces valeurs de

température requise.

Quant aux conditions été, le régime maximal admissible est : 43/48°C. De ce fait, cette régulation

vise à agir de manière tout ou rien sur la vanne de change over.

Deux Tout ou rien sont nécessaires, ce qui revient à un mode d’action trois points car ce change

over se réalise au moyen de l’ouverture ou fermeture de la voie directe ou de la voie bipass de la

V3V de Change Over.

En admettant que le différentiel est de 2°C.

Si la température est inférieure à 25°C, alors la vanne de CO (Change-Over) est fermée.

Or, si la valeur est supérieure à la consigne, soit 25°C, alors la vanne de CO s’ouvre !

2-4- Régulation aéroréfrigérant :

Cette boucle de régulation vise à maintenir une température et un régime de fonctionnement

n’excédant pas le régime énoncé précédemment, à savoir 43-48°C. Pour ce faire, cette boucle de

régulation mesure la température aller du départ boucle d’eau est va agir de manière

proportionnelle sur la vanne trois voies, en sortie de l’échangeur de l’aéroréfrigérant ; afin de

moduler la puissance de l’aéroréfrigérant et maintenir une température maximale de 42°C dans les

PAC sur boucles d’eau.

Cette opération favorise les COP de ces pompes à chaleur, donc les performances énergétiques du

bâtiment !

Tout comme la régulation du chauffage de la boucle d’eau, on retrouve là, également, un débit qui

déroge le fonctionnement de la régulation et ferme la vanne si le débit dans l’installation devient

nul. Si le débit est nul, cela signifie que l’installation est en défaut et qu’il faut s’en prémunir.

2-5 : Variation de fréquence des circulateurs de réseau boucles d’eau :

Le choix des circulateurs s’est porté vers des circulateurs asynchrones. De ce fait, leur

fonctionnement ne permet pas nativement de varier la puissance de ces circulateurs.

Un ensemble de deux circulateurs est installé en parallèle, afin d’assurer l’éventualité de

dysfonctionnement d’un circulateur et ainsi assurer la continuité de service au travers le second

circulateur.

Au travers le CCTP, le maitre d’ouvrage indique sa volonté d’équiper ces circulateurs de variateurs

de fréquence afin de faire varier la fréquence et donc de réduire la consommation électrique si la

demande de calories ou de frigories est moindre.

En effet, lorsque l’ensemble des PAC est en fonctionnement, la variation de fréquence n’est pas

justifiée.

24

Or, si un niveau ou un lot n’emploie pas les PAC, alors la demande est moindre. De ce fait, la

variation de fréquence a tout son sens et l’abaissement de vitesse de rotation permet une réduction

des consommations électriques.

2-6 : Permutation cyclique circulateur asynchrone.

Cette permutation concerne l’ensemble des circulateurs asynchrones, soit l’ensemble des quatre

circulateurs du réseau gérant la boucle d’eau.

Une première fonction de permutation cyclique va être associée au circulateur précédemment

énoncé, gérant la distribution au sein des PAC.

De plus, une seconde permutation cyclique assurera le refroidissement du fluide au niveau de

l’aéroréfrigérant.

Être permutation cyclique vise à assurer également la continuité de service et évite le grippage des

pompes. Chaque heure ou jour, selon la programmation effective, les pompes permutent. De ce

fait, chaque pompe dispose d’une durée de fonctionnement proche.

Cette fonction fait l’objet d’une hypothèse de fonctionnement apportée par mes soins. Il me semble

cohérant d’apporter ceci car, dans le cas contraire, la seconde pompe aurait tendance à être grippée

et lors d’une mise en service cette dernière ne serait pas opérationnelle, générant l’arrêt du

chauffage ou du rafraichissement de l’ensemble du bâtiment !

2-7 : Asservissement des circulateurs du réseau aéroréfrigérant :

J’ai émis également une seconde hypothèse concernant la circulation du fluide dans

l’aéroréfrigérant. En effet, l’aéroréfrigérant fonctionne uniquement lorsque la vanne de change-

over s’ouvre, donc lorsque la température excède 25°C en hiver.

Dans le cas où la température est inférieure à 25°C, alors la vanne de change-Over est fermée et

l’aéroréfrigérant est à l’arrêt. Or, n’est pas énoncé dans le CCTP, l’arrêt des circulateurs du réseau

aéroréfrigérant. J’ai donc pris la décision d’asservir les circulateurs du réseau aéroréfrigérant à la

mesure de débit de la régulation du réseau de cet aéroréfrigérant pour ainsi mette à l’état de repos

(arrêt) les circulateurs lorsque le débit est nul, signifiant que la boucle d’eau est équilibrée en terme

de puissance au travers le fonctionnement des PAC (mi saison notamment) ou que le régime de

fonctionnement des PAC n’est pas atteint et qu’il faut réchauffer cette boucle d’eau.

3- Régulation embarquée :

3-1 : Régulation de la température de soufflage des CTA :

La régulation de cette CTA vise à maintenir une température de soufflage constante, en agissant en

premier lieu sur de l’énergie dite « gratuite » qu’est la récupération de chaleur via la roue.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

1

/

56

100%

![Exercice 1 [Bac Liban 2016] : Solution page 1 Un automate peut se](http://s1.studylibfr.com/store/data/001876471_1-aac3bd8ca65b5f5251c8e166c1447a0c-300x300.png)