Moteurs Diesel : Types, Maintenance et Technologies Antipollution

Telechargé par

miandrisoafj

MOTEURS DIESEL

moteurs Diesel "conventionnels"

moteurs Diesel (infos)

moteurs Diesel common-rail

moteurs Diesel HDI (PSA) - injecteurs piezo-électriques (Siemens)

maintenance des moteurs Diesel

le pré-post chauffage - le filtre à particules

voir aussi la page pollution

préchauffage

retour en page pédagogie - retour en page automobile - retour en page

d'accueil

Moteurs Diesel

- Diesel moderne ou traditionnel... (Auto Plus, 15.10.2002)

Ces cinq dernières années, les constructeurs automobiles ont, pour la

plupart, abandonné les moteurs Diesel classiques. Des mécaniques

plus modernes, dotées de technologies d'injection très sophistiquées,

les remplacent. Du coup, à millésime égal, certains modèles se

trouvent en occasion aux côtés de leurs homologue à moteur Diesel

classique et vendus à des tarifs à peine supérieurs. La tentation de se

lancer vers les nouveau concepts est grande. Mais voilà, les débuts de

carrière de ces moteurs ont été entachés par des incidents inquiétants

et parfois coûteux. Des défauts qui n'encouragent pas à l'achat des

premières générations. Les plus récentes affichent meilleur moral.

Mais mieux vaut s'en assurer avant de faire le chèque.

Rappel des techniques

L'injection indirecte

C'est la technologie la plus ancienne. Le gazole est injecté dans

une préchambre située dans la culasse, avant le cylindre.

Malgré de bonnes performances, c'est la moins sobre et la plus

polluante. Mais sa fiabilité n'est pas à remettre en cause. En

témoignent les nombreux modèles qui affichent plus de 250 000

km, sans avoir rencontré d'ennuis majeurs.

L'injection directe

Elle est apparue pour la première fois à la fin des années 1980,

sur la Fiat Croma. Le gazole est injecté directement dans le

cylindre. Plus économique en carburant que l'injection

indirecte, elle est également plus performante. Seul reproche :

elle est bruyante à froid.

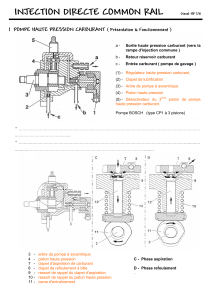

L'injection Common rail

Alfa Romeo l'a inaugurée avec la 156 JTD fin 1997. Il s'agit d'une

injection directe à haute pression (1 600 bars), plus

performante et plus sobre que l'injection Diesel traditionnelle.

Mais elle a parfois connu des soucis de jeunesse côté fiabilité.

Les injecteurs-pompes

Le groupe Volkswagen (Audi, Seat, Skoda, VW) a opté pour un

système à injecteurs-pompes (un par cylindre), offrant des

pressions encore plus élevées (2 000 bars). D'où d'excellentes

performances et une consommation très faible. Bonne fiabilité

d'ensemble.

Comment les reconnaître

Diesel traditionnel Diesel moderne

Citroën et

Peugeot TD turbo Diesel à injection indirecte HDi turbo Diesel à injection haute pression Common rail

Fiat, Alfa

Romeo

et Lancia

TD turbo Diesel à injection indirecte JTD turbo Diesel à injection haute pression Common rail

Ford

TD turbo Diesel à injection indirecte

TDCi turbo Diesel à injection haute pression Common rail

TDdi turbo Diesel à injection directe moyenne

pression

Mercedes TD turbo Diesel à injection indirecte CDI turbo Diesel à injection haute pression Common rail

Opel

TD turbo Diesel à injection indirecte

DI Diesel injection directe sans turbo

DTI

(->

2001)

turbo Diesel à injection directe moyenne

pression

DTI

(2001

->)

turbo Diesel à injection haute pression Common rail

Renault

dT turbo Diesel à injection indirecte

dCi turbo Diesel à injection haute pression Common rail

dTi turbo Diesel à injection directe moyenne

pression

Toyota TD

turbo Diesel à

injection

indirecte

D4-D

turbo Diesel à injection

haute pression Common

rail

Volkswagen

Audi, Seat

et Skoda

SDI

Diesel injection

directe sans

turbo

TDI

(->

2001)

turbo Diesel à injection directe moyenne

pression

TDI

(2001

->)

turbo Diesel à injection haute pression injecteurs-pompes

- Les quatre polluants du Diesel (l'Argus de l'Automobile, 17.6.2004)

Oxyde de carbone (CO)

Le monoxyde de carbone est un gaz incolore, inodore et très

toxique, provenant d'une combustion incomplète.

Le CO2 (ou gaz carbonique) n'est pas nocif, mais il contribue à

l'effet de serre.

Particules (PM)

Elles émanent d'une combustion imparfaite.

Certaines ont des propriétés cancérigènes.

Oxydes d'azote (NOx)

Gaz irritant qui provoque des troubles respiratoires et qui

perturbe le transport de l'oxygène dans le sang.

Il se forme lors de la combustion à haute température.

Il est composé à 90 % de monoxyde d'azote.

Hydrocarbures (HC)

Nauséabonds, irritants pour la peau et les muqueuses, favorisant

l'apparition de cancers, ces composés organiques volatiles non

méthaniques proviennent d'une combustion imparfaite et des

vapeurs d'huile.

Norme Date CO PM NOx HC

Euro 3 2001 5.45 g/kW/h 0.16 g/kW/h 5 g/kW/h 0.66 g/kW/h

Euro 4 2005 4 g/kW/h 0.03 g/kW/h 3.5 g/kW/h 0.46 g/kW/h

Euro 5 2008 4 g/kW/h 0.03 g/kW/h 2 g/kW/h 0.46 g/kW/h

Exprimées en g/kW/h, ces valeurs correspondent aux maxima admis

lors du test du moteur dit transitoire.

Adopté depuis Euro 3, ce test à treize modes évalue davantage la plage

moyenne de régime et la plage de charge, ce qui est beaucoup plus

porche de l'utilisation réelle du moteur que le test en cycle stationnaire

qui prévalait avant Euro 3.

- Antipollution Volvo SCR (Jean-Luc Foucret, l'Argus de l'Automobile,

17.6.2004)

Le groupe Volvo a décidé que ses futurs moteurs de camions

répondront à la norme Euro 4 en 2006, grâce à un pot catalytique

fonctionnant avec un additif à base d'urée.

Après Daf, Mercedes-Benz, Scania et Man, Volvo a dévoilé à son tour

l'option choisie pour le passage des moteurs de ses activités poids

lourds (marques Renault Trucks, Volvo Trucks et Mack) à la norme de

dépollution Euro4. Cette réglementation entrera en application en

octobre 2005 pour les nouvelles homologations, et en octobre 2006

pour les nouvelles immatriculations.

Sans grande surprise, c'est la technologie dite de sélection catalytique

sélective (SCR en abréviation anglaise) qui a été retenue. Une option

également choisie par Daf, Mercedes-Benz et Scania, pour certains de

ses moteurs.

Réactions chimiques.

Ce procédé de traitement des gaz d'échappement fait appel à un

additif composé d'eau et d'urée, dans une proportion de 32,5 %. L'urée

est une substance chimique, produite à partir du gaz naturel, que l'on

retrouve dans les engrais et les cosmétiques. Sous l'influence de la

température des gaz d'échappement, l'additif, baptisé AdBlue, produit

de l'eau, du gaz carbonique et de l'ammoniac. Ce dernier, composé

gazeux, forme de l'azote et de l'eau au contact des oxydes d'azote

(NOx). Après quatre réactions chimiques dans le pot catalytique, les

gaz d'échappement perdent 70 % de NOx, 90 % d'hydrocarbures et 10

% de particules.

Comme les fabricants d'AdBlue et les pétroliers ont assuré que

l'additif serait disponible à l'horizon 2005-2006 dans les stations-

service ou en vrac chez les transporteurs, la technique SCR, dite aussi

technologie DeNox, a pu être envisagée pour Euro 4, tout en sachant

qu'elle est indispensable pour la norme Euro 5 (2008 et 2009).

Pour l'heure, les constructeurs estiment que le prix de l'AdBlue,

contenu dans un réservoir additionnel, coûtera environ la moitié du

prix du gazole. "La quantité nécessaire pour la norme Euro 4 doit

s'élever à 3 % ou à 4 % de la consommation de carburant", souligne

Volvo. "Pour Euro 5, cette proportion montera à 5 % ou à 7 %. Cette

quantité ne sera pas la seule différence entre les deux normes, car la

conception des moteurs sera également différente."

Dès Euro 4, le système sera piloté par une centrale électronique, qui,

en liaison avec celle du moteur, déterminera, selon le régime et le

couple, la quantité d'additif à injecter dans les gaz d'échappement. "Si

on mélangeait l'AdBlue avec le gazole avant l'injection dans les

cylindres, il se décomposerait et brûlerait sous l'effet de la chaleur de

la combustion", explique Volvo. "La formation d'ammoniac,

essentielle à la réaction catalytique, serait par conséquent

compromise".

Quel coût ?

Volvo ne livre aucune estimation chiffrée quant à l'effet de cette

technologie sur les frais d'exploitation des camions. Tout juste note-t-il

que cet effet sera influencé par plusieurs facteurs : la consommation

d'AdBlue et son prix, le coût d'installation en usine du système sur le

véhicule et les éventuelles mesures d'incitation.

Précisons aussi que la consommation de gazole sera en baisse par

rapport à Euro 3. Ce domaine-là est le grand avantage de la

technologie SCR par rapport au système concurrent pour Euro 4, EGR

(exhaust gas recirculation). Retenu par Man pour Euro 3 et Euro 4,

ainsi que par Scania pour Euro 4, et appliqué actuellement par Volvo

et Cummins en Amérique du Nord (norme US 2002), cette solution

traite aussi les gaz d'échappement, mais avant qu'ils ne soient

réutilisés par la combustion.

Le principe consiste à prélever une partie de ces gaz en amont de la

turbine du turbo, à les refroidir aux alentours de 200°C par un

échangeur thermique et à les mélanger, en aval du radiateur, à l'air

d'admission comprimé.

Appauvris en oxygène, les gaz limitent la création d'oxydes d'azote. Le

problème est que l'EGR rend difficile l'optimisation de la combustion,

à savoir la recherche de hautes températures, qui sont nécessaires à

la diminution des oxydes de carbone, des particules, des

hydrocarbures et de la consommation de gazole, mais qui, en

contrepartie, engendrent des oxydes d'azote.

Ce conflit d'intérêt, la technologie SCR s'en libère.

- Dossier : Essence ou Diesel, quelle citadine choisir ? (AutoPlus,

7.12.2004)

Les classiques Prix écart 400 m

DA

80/120

km/h

4e/5e

Conso.

ville écart Rentable

après

Conso.

mixte écart Rentable

après

Bruit

vibrations Souplesse Agilité

Vivacité

Capacités

hors ville

Citroën

C3

Pack

1.4

75 ch

12

540

EUR 1 210

EUR

19.2s 15.1 s

21.9s

8.4

l/100

km 2.2

l/100

km

41 000

km

7.6

l/100

km 1.5

l/100

km

55 300

km

xxxx. xxxx. xxxx. xx...

1.4

HDi

70 ch

13

750

EUR 19.3s 14 s

17.5s

6.2

l/100

km

6.1

l/100

km

xxx.. xxxx. xxx.. xxx..

Ford

Fiesta

Ghia

5 portes

1.4

80 ch

13

600

EUR 1 200

EUR

18.7s 12.5 s

18.9s

8.5

l/100

km 0.9

l/100

km

71 300

km

7.6

l/100

km 0.9

l/100

km

75 100

km

xxxxx xxxx. xxx.. xxxx.

1.4

TDCi

68 ch

14

800

EUR 19.4s 13.6 s

17s

7.6

l/100

km

6.7

l/100

km

xxx.. xxxx. xxx.. xxxx.

Opel

Corsa

Essentia

3 portes

1.2

Twinsport

75 ch

11

090

EUR 1 500

EUR

13s -

18.5s

8.2

l/100

km 2.3

l/100

km

49 500

km

6.3

l/100

km 1.6

l/100

km

69 300

km

xxx.. xxx.. xxxx. xxx..

1.3

CDTI

70 ch

12

590

EUR 14.5s -

14.8s

5.9

l/100

km

4.7

l/100

km

xxxx. xxx.. xxx.. xxxx.

Peugeot

206

X Line

5 portes

1.4

75 ch

12

750

EUR 1 300

EUR

19.1s 13.2 s

18.2s

8.5

l/100

km 1

l/100

km

73 000

km

7.4

l/100

km 0.9

l/100

km

82 300

km

xxxx. xxxx. xxxx. xxx..

1.4

HDi

70 ch

14

050

EUR 19.2s 12.6 s

16.3s

7.5

l/100

km

6.5

l/100

km

xxx.. xxxx. xxx.. xxxx.

Renault

Clio

Pack

Authentique

5 portes

1.2

16V

75 ch

12

150

EUR 1 200

EUR

19s 13.9 s

21.2s

8.3

l/100

km 0.9

l/100

km

72 100

km

7.8

l/100

km 1.4

l/100

km

56 900

km

xxxxx xxx.. xxxx. xxx..

1.5

dCi

65 ch

13

350

EUR 19.7s 14.1 s

16.8 s

7.4

l/100

km

6.4

l/100

km

xxxx. xxxx. xxx.. xxx..

85 11 12.6 s 7.8 7.3

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

1

/

41

100%