1

UFR des sciences et techniques

Masters Energie 1ére Année

Parcours EFEMO

Année universitaire 2019-2O20

Rapport de stage :

Télescopes, turbulences atmosphériques

Et optique adaptative

Mouhamadou moustapha LO

Stage effectué du 25 avril au 14 JUIN 2019 Au

laboratoire GPM

Tuteur professionnelle : Monsieur Xavier sauvage

Tuteur pédagogique :

2

Remerciement

Avant tout d’abord, je remercie monsieur Denis LEDUE enseignant chercheur à l’université de Rouen de

m’avoir aidé de trouver ce stage. Ensuite je remercie monsieur pascal Boubert enseignant chercheur à

l’université de Rouen de m’avoir aidé sur les recherches de stage et aussi de faire un bon cv et lettre de

motivation.

Je remercie aussi monsieur Xavier sauvage directeur de recherche au laboratoire GPM de m’avoir

proposé ce stage, je le remercie également de m’avoir encadré durant ce stage, de me faire découvrir

beaucoup de chose, de m’avoir guidé a préparé mes échantillons, le temps que je l’ai pris pour des

explications, de m’avoir aidé dans la rédaction de mon rapport et aussi dans la réalisation des

expériences.

Je remercie aussi monsieur Philipe PAREIGE directeur de GPM de m’avoir laisser faire ce stage au sein

du GPM

3

Sommaire

I. Introduction

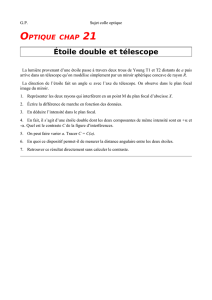

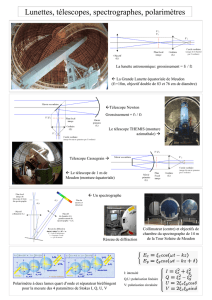

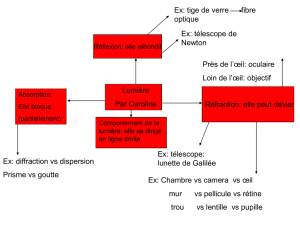

II. Etude et propriétés des télescopes

II.1) Etude d’un Télescope

II.2) Effet de la diffraction sur les performances du télescope

III. la turbulence

III.1) Effet de la turbulence atmosphérique sur les télescopes

III.1.a) Turbulence atmosphérique et l’indice de réfraction

III.1.b) Effet des turbulences atmosphérique sur la forme d’un front d’onde et sur l’image d’une

Étoile

IV.) utilisation de l’optique adaptative

IV.1) Principe de fonctionnement

IV.2) Analyseur de surface d’onde : interféromètre par dédoublement latéral

Conclusion générale

Bibliographie

Annexes

4

I. Introduction

Lieu du Stage

Le Laboratoire CORIA « complexe de recherche interprofessionnel en

aérothermochimie » est une unité mixte de recherche (UMR) rattachée à

l’Institut d’Ingénierie et des Systèmes (INSIS) du CNRS, université

de Rouen Normandie et l’INSA de Rouen Normandie. Le laboratoire

regroupe 172personnes (52chercheurs et enseignant chercheurs,35

ingénieurs Techniciens et administratifs 70 doctorants et 16 post-

doctorats et aussi des chercheurs invités et stagiaires de licences

/masters). Les sujets abordés au sein du laboratoire se résument en

trois axes principaux :

L’écoulements réactifs :

Les activités du département « Ecoulements Réactifs » sont basés sur

la combustion et les plasmas ; en rapport avec l’utilisation de ces

écoulements réactifs par les industries de transformation, de

production d’énergie et de propulsion aéronautique ou terrestre. Dans

cette département les recherches sont base sur trois thèmes à savoir

:

Analyse expérimentale de la combustion : Dans ce groupe les activités

sont regroupées sur quatre axes principaux à savoir la combustions

instansionnaire ensuite stabilisation, instabilités et contrôle de la

combustion et aussi la combustion en milieu dilué et incendie et

enfin diagnostics laser en combustion.

Modélisation et simulation de la combustion : Dans ce groupe les

travaux se résument sur trois axes principaux, à savoir La

détermination des lois de comportements des flammes par analyse

théorique et simulation de problèmes canoniques de combustion ensuite

Le développement de méthodes numériques, d’algorithmique et de

logiciels pour la simulation haute performance de la combustion

turbulente et enfin Le développement de modélisations de sous-maille

pour la simulation aux grandes échelles des écoulements réactifs

turbulents et l’application à l’analyse des flammes turbulentes pour

aider au dimensionnement des systèmes de combustion.

Turbulence, atomisation, sprays et chaos :

Les travaux du département sont basés sur la mécanique des écoulements

et systèmes complexes traitant des instabilités, de la turbulence, du

mélange. Ils font d’autre part usage de techniques d’investigations

s’inscrivant dans les mêmes compétences scientifiques comme par

exemple la physique non linéaire, l’analyse statistique ou la

description multi-échelle des phénomènes. Ce département est divisé en

5

trois groupes à savoir, la turbulence et mélange ensuite atomisation

et sprays et enfin la dynamique biomédicale.

Optique et lasers

Dans ce département leurs recherche sont basés sur tous les problèmes

d’interaction entre la lumière et la matière macroscopique diluée.

Leurs objectifs sont de développer des outils analytiques et

numériques permettant de calculer les caractéristiques de cette

interaction et aussi de concevoir des techniques de diagnostic

innovantes ou de perfectionner les techniques actuellement existantes

permettant de mesurer les propriétés des objets étudiés. Ce

département est divisé en deux groupes l’un qui travaille sur les

sources laser et diagnostics en milieux denses et l’autre sur

l’interaction laser/particules.

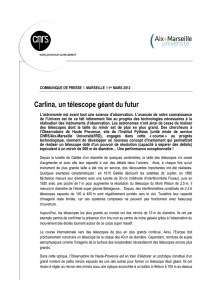

CONTEXTE

Le brouillage dû à la turbulence atmosphérique à un effet sur les

télescopes terrestre. Ces turbulences provoquent une fluctuation

rapide de l’éclat lumineux des étoiles qui enchante les poètes mais

perturbent les astronomes car il brouille les détails subtils des

images. Pour observer les astres au télescope les images obtenues

subissent une forte dégradation dû au fait que les astres émissent la

lumière qui traverse l’atmosphère et cette dernière est composée

masse d’air ayant chacune sa propre vitesse de déplacement. En effet

se phénomène se manifeste par une variation spontanée et aléatoire de

densité et donc d’indice de réfraction de l’air. Ce pendant on

observe des différences phase aléatoires qui a pour conséquences la

déformation des fronts d’onde et donc d’image obtenue. Toutefois, les

perturbations dû à la turbulence atmosphérique peuvent être corrigée

grâce à l’optique adaptative qui permet d'observer le ciel en

s'affranchissant des perturbations liées aux turbulences de

l'atmosphère de telle sorte que ces dernières fournissent des images

qui sont théoriquement aussi précises que possible, c’est à dire se

rapprochant des conditions spatiales. Les systèmes d’optique

adaptative fonctionnent grâce à des miroirs déformables contrôlés par

ordinateur qui neutralisent les distorsions provoquées par les

turbulences atmosphériques. Le principe repose sur des corrections

optiques en temps réel calculées à une très grande vitesse (plusieurs

centaines de fois par seconde) à partir de données d’image obtenues

par un détecteur de front d’ondes qui contrôle la lumière à partir

d’une étoile de référence. Ce pendant nous voulons étudier les

caractéristiques des télescopes ensuite montrons comment l’éclat

lumineux des étoiles dû à la turbulence atmosphérique peuvent

perturbées les télescopes terrestres enfin de voir comment avec les

techniques de l’optique l’adaptative cette perturbation majeure peut

être corrigée.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

1

/

31

100%