Modificateurs de rhéologie sur pulpe de phosphate - Rapport de stage

Telechargé par

nadiahalibi

1

Rapport de stage de formation

L’apport des modificateurs de rhéologie sur la

pulpe de phosphate

Encadré par :

Mr. HAFID ZOUHAIR

Réalisé par :

HDACH LATIFA & CHBIB LAILA

2

REMERCIEMENT

Ce travail est réalisé au sein de centre de recherche et développement

en minéralurgie et procédés de traitement-OCP KHOURIBGA, pour le

but d’étudier l’apport des modificateurs de rhéologie sur la pulpe de

phosphate. Ceci dans le cadre d’un stage de formation, en génie des

procédés industriels à L’école Nationale Supérieure Des Mines De Rabat

(ENSMR) afin de mettre en concret nos compétences techniques et

managériales.

Ainsi, nous tenons à remercier tout d’abords Mme Bessbousse Haad, la

responsable de service, pour son accueil.

De même nous remercions Mr HAFID Zouhair, notre encadrant au

Centre De Recherche Et Développement, de nous guider avec ses

conseils bénéfiques et de consacrer de son temps précieux en vue

d’écouter nos propositions et les discuter. Nous tenons à mentionner le

plaisir que nous avons eu de travailler avec lui.

Nos remerciements s’adressent également, à Mr Youssef Fakhri, Mr

Bouali Ali, Mr El yazghi Ezzaher Amine, BARHAM Mostapha Mr Lahcen

Maatouq, Mr Mouhcine Ghafir et à tout le personnel de laboratoire de

minéralurgie et Procédés de traitement et laboratoire d’analyse

chimique, qui ont mis à notre disposition toutes les informations

nécessaires pour traiter notre sujet dans les bonnes conditions.

3

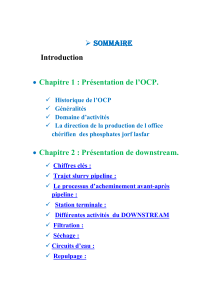

SOMMAIRE :

Remerciements

Introduction

Chapitre 1: Présentation de l’organisme d’accueil

I. Présentation de l’OCP

1. Historique

2. Activités & localisation

3. Organisation

4. Stratégies

II. Centre de recherche et développement en minéralurgie

et procédés des traitements

1. Centre de Recherche et Développement en

minéralurgie et les procédés de traitement

2. Description de centre DIM/GM

III. Présentation de la nouvelle méthode de transport des

Phosphates : Slurry Pipeline Khouribga – Jorf Lasfar

Chapitre 2 : Revue bibliographique

I. Généralités sur le phosphate

II. Le processus de traitement des phosphates

Chapitre 3: l’apport des modificateurs de rhéologie sur la

pulpe du phosphate

I. Généralités sur la rhéologie

II. Rhéomètre

4

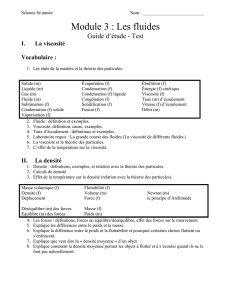

Chapitre 4 : Etude expérimentale

I. Introduction

II. La problématique

III. Mise en place du mode opératoire

1. Objectif

2. Détermination des paramètres rhéologiques

3. Les essais de décantation

IV. Analyse et interprétation des résultats

Conclusion

5

Introduction générale

En réalisant la plus grande slurry pipeline au monde, l’OCP a pu

garantir une distinction industrielle à l’échelle mondiale. Ainsi il a réalisé

un transport moins couteux tout en respectant l’environnement.

Dans ce cadre, la prise en considération du comportement

rhéologique de pulpe de phosphate est primordiale. En effet, le choix

d’un modificateur de rhéologie dépend de sa capacité de diminuer la

viscosité le plus possible, en tenant compte de la décantation qui

l’influence aussi.

Pour la réalisation de ce but, le laboratoire de minéralurgie est

équipé d’un rhéomètre rotationnel permettant de déterminer des

différents paramètres rhéologiques.

Nous allons commencer par la description du groupe OCP

(Historique, Organisation…), puis Le Centre De Recherche Et

Développement En Minéralurgie et Procédés de Traitement. Ensuite

introduire des notions sur la rhéologie et le principe de fonctionnement

de rhéomètre. Pour, enfin, attaquer le vif de notre sujet, en réalisant des

expériences.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

1

/

52

100%