Sommaire

Introduction

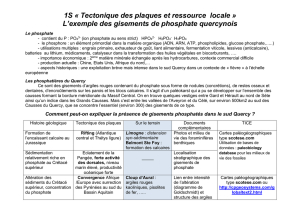

Chapitre 1 : Présentation de l’OCP.

Historique de l’OCP

Généralités

Domaine d’activités

La direction de la production de l office

chérifien des phosphates jorf lasfar

Chapitre 2 : Présentation de downstream.

Chiffres clés :

Trajet slurry pipeline :

Le processus d’acheminement avant-après

pipeline :

Station terminale :

Différentes activités du DOWNSTREAM

Filtration :

Séchage :

Circuits d’eau :

Repulpage :

DESCRIPTION DES ZONES CONSTITUANT

LE SECHAGE

Zones d’alimentation : 141 et 142

Schéma de la zone d’alimentatio

Les fours 511 et 512 :

Classificateur et mixeur : 611/612 :

Schéma de la zone 611/612 :

Granulation des fines :

Cooling tower :

Désulfuration des gaz de combustion :

Procédure de FGD :

Pré conditionnement de fuel :

Schéma hydraulique des circuits de fuel

Chapitre 3 :

Conclusion :

Chapitre 1 :

Présentation de l’OCP :

Le groupe OCP (anciennement Office chérifien des

phosphates), fondé le 7 août 1920 au Maroc et transformé en 2008 en

une société anonyme (OCP SA), est l'un des principaux exportateurs

de phosphate brut, d’acide phosphorique et d’engrais phosphatés dans

le monde avec un portefeuille de 130 clients et une présence sur les

cinq continents.

Le groupe OCP compte près de 20 000 collaborateurs implantés

principalement au Maroc sur 4 sites miniers et 2 complexes

chimiques, ainsi que sur d'autres sites internationaux.

Le groupe détient plusieurs filiales à l'intérieur et à l'extérieur

du Maroc. En 2011, son chiffre d’affaires s’élevait à 5 milliards

d'euros.

Le groupe OCP a développé des relations durables avec

plusieurs de ses clients qui vont au-delà de stricts arrangements

commerciaux.

Le groupe a, au fil des ans, mis en place plusieurs joint-venture

de transformation avec des usines au Maroc et à l’étranger avec des

partenaires de premier plan venant de Belgique, de Brésil,

d’Allemagne, d’Inde et de Pakistan, Polonais, Canada , Mexique,

Ukraine.

Historique de l’OCP :

Les phosphates marocains sont exploités dans le cadre d’un

monopole d’état confié dès 1920 à l’Office Chérifien des Phosphates,

devenu Groupe OCP en 1975 et Société Anonyme le 22 janvier 2008.

Mais c’est le 1er mars 1921 que l’activité d’extraction et de traitement

démarre à Boujniba, dans la région de Khouribga.

En 1965, avec la mise en service de Maroc Chimie à Safi, le

Groupe devient également exportateur de dérivés.

En 1998, il franchit une nouvelle étape en lançant la fabrication et

l’exportation d’acide phosphorique purifié.

Depuis sa création, le groupe OCP a connu une large évolution.

Les étapes les plus importantes dans son évolution sont :

1920 : Création du groupe OCP le 7 Août.

1921 : Début des exploitations en souterrain dans la région

d’Oued-Zem sur le gisement des Oulad Abdoun le 3 Mars.

1931 : Début des exploitations en souterrain à Youssoufia.

1954 : Démarrage des premières installations de séchage à

Youssoufia.

1961 : Mise en service de la première laverie à Khouribga.

1962 : Introduction de la mécanisation de souterrain à Youssoufia le

19 septembre.

1965 : Création de MAROC CHIMIE et extension de l’extraction à

ciel ouvert à la mine de 1967 : Introduction de la mécanisation du

souterrain à Khouribga.

1969 : Entrée en exploitation de la première recette de phosphate noir

à Youssoufia.

1974 : Lancement des travaux pour la réalisation du centre minier de

Ben guérir.

1975 : Création du groupe OCP.

1981 : L’OCP entre dans le capital de la société PRAYON (Belgique).

1982 : Démarrage du complexe de séchage d’Oued-Zem. MERAH EL

AHRACH (Khouribga).

1994 : Démarrage du projet minier de Sidi Chennane.

1997 : Accord de coopération « OCP-Grande Paroisse » pour

l’utilisation de l’usine de Rouen.

1998 : Le groupe OCP obtient le Prix National de la Qualité

2008 : le groupe OCP devient une société anonyme (S.A)

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

1

/

34

100%