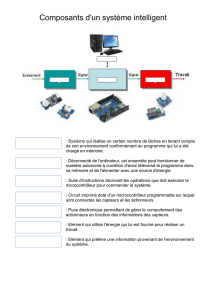

Conception d'une Station Météo

à Base de Microcontrôleur

Promotion 2011-2012

République Algérienne Démocratique et Populaire

Ministère de l’Enseignement Supérieur et de la Recherche Scientifique

Université Abderrahmane MIRA- Bejaia

Faculté de Technologie

Département de Génie Electrique

Mémoire de fin de cycle

En vue de l’obtention du diplôme MASTER en Electrotechnique

Option : Automatisme industriel

Présenté par : Encadré par :

Mr BENMANSOUR Lahlou Mr TAIB.N

Mr KHENTICHE Sofiane Mr METIDJI.B

Qu’il nous soit d’abord permis de remercier et d’exprimer notre

gratitude envers le Bon Dieu ,qui nous a donné la patience et le

courage pour que nous puissions achever ce travail.

Nous adressons tous nos sincères et respectueux remerciements à nos

promoteurs, Mr N. TAIB et Mr B. METIDJI pour leur dévouement et

leur disponibilité durant la préparation de ce mémoire.

Nos remerciements s’adressent aux membres du jury d’avoir accepté

d’évaluer notre travail.

Nous tenons également, à remercier tout le corps enseignant du

département Génie électrique qui a contribué à notre formation.

Enfin, nous tenons à remercier, tous ceux qui ont contribué de prêt ou

de loin pour l’élaboration de ce présent travail.

Je dédie ce modeste travail:

A mes chères parents

A mes frères et sœurs

A tous mes amis (es) et toutes les personnes qui m'ont encouragé

tout au long de mon cursus

A tous les êtres chères dont le soutient m'a été indispensable

Lahlou

Je dédie ce modeste travail:

A mes chères parents

A mes frères et sœurs

A tous mes amis (es) en particulier Lahlou et Halim

A toutes les personnes qui m'ont encouragé tout au long de mon

cursus.

spécial es dédicaces pour le D313 , H06 et E405

A tous les êtres chères dont le soutient m'a été indispensable

Sofiane

Introduction générale……………………………………………………………...…………1

Chapitre I : Généralités et capteurs.

I.1 Introduction………………………………………………………………………...2

I.2 Domaine d’exploitation………………………………………………………......2

I.2.1 Dans le domaine des énergies renouvelables …………………………...2

I.2.2 Dans le domaine des transports ………………………………………....3

I.2.3 Dans la vie quotidienne …………………………………………….....3

I.2.4 Le rôle préventif de la station météo…………………………………...3

I.3 Constitution de la station météo........................………………………………..4

I.3.1 Capteur de température ………………………………………………...4

I.3.1.1 Capteurs électriques …………………………………………..5

a) capteurs par résistance ………………..........…………….....5

b) capteur par thermocouple……………..........…………….....5

c) capteur par diodes et transistors ……...........……………....5

I.3.2 Capteur de pression…………………………………………………......5

I.3.2.1 Capteur piézo-électrique ……………………………………...5

I.3.2.2 Capteur à l’effet capacitif ……….…………………………....5

I.3.2.3 Capteur à l’effet inductif ……….…………………………......5

I.3.2.4 Capteur piézo-résistif ………………………………………....5

I.3.3 Capteur du vent ........................................................................................7

I.3.3.1 Girouettes ..................................................................................7

I.3.3.2 Anémomètres .............................................................................7

a) Anémomètres statiques ..........................................................7

b) Anémomètres à moulinet ou à hélice.....................................8

I.3.4 Capteur d’humidité ...................................................................................9

I.3.4.1 Psychromètre ............................................................................9

I.3.4.2 Hygromètre à cheveu ...............................................................9

I.3.4.3 Capteur à impédance variable ..................................................10

a) Hygromètre résistif..............................................................10

b) Hygromètre capacitif ..........................................................10

I.4 Principe de fonctionnement de la station météo..................................................10

I.4.1 Conditionneur des éléments d’entrée ........................................................10

I.4.1.1. Capteur température ..............................................................10

I.4.1.2. Capteur de vitesse du vent .......................................................11

I.4.1.3. Capteur de pression ................................................................12

I.4.1.4 Capteur d’humidité ...................................................................12

I.5 Présentation de la station météo..………………………………………………..13

I.6 Conclusion ………………………………………………………………………..13

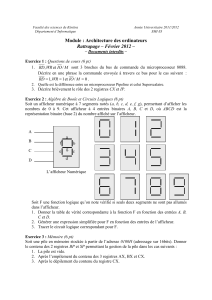

Chapitre II : Le Microcontrôleur 16F876 et l’afficheur LCD.

II.1 Introduction……………………………………………………………………...14

II.2 Le Microcontrôleur …………….……………………………………………….14

II.2.1 Composants intégrés.………………………………………………....15

II.2.1.1 Le processeur (CPU) ………………………………………...15

a) Les registres CPU ………...........……………………….…16

b) Architecture des microprocesseurs ……...........…………...16

II.2.1.2 la mémoire …………………………………………………..17

a) La ROM …………………………............………………..18

b) La RAM………............……………………………………18

II.2.1.3 Le bus système………………………………………………19

II.2.1.4 L’horloge…………………………………………………….19

II.2.1.5 Les entrées/sorties (ports) .......................................................19

II.2.1.6 Convertisseur Analogique Numérique (ADC) ……………...20

a) Le registre ADCON ...........................................................20

b) Le registre ADCON0 .........................................................21

c) Le registre ADRES .............................................................22

II.2.1.7 USART ……………………………………………………...22

a) La transmission...................................................................23

b) La réception .......................................................................24

II.2.1.8 Les Timers................................................................................25

a) Timer0..................................................................................25

b) Timer1.................................................................................27

c) Timer2................................................................................28

II.2.2 Familles de microcontrôleurs et environnements de programmation.....29

II.2.3 Les avantages des microcontrôleurs ......................................................30

II.2.4 Les défauts des microcontrôleurs ...........................................................30

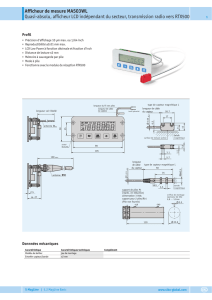

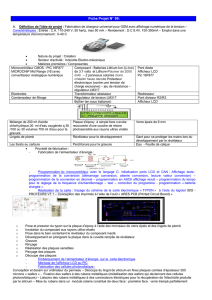

II.3 Afficheur à cristaux liquides (LCD) .....................................................................30

II.3.1 Introduction ..........................................................................................30

II.3.2 Schéma fonctionnel de l’afficheur LCD ...............................................31

II.3.3Brochage d’un afficheur LCD ................................................................31

II.3.4 La mémoire d’un afficheur LCD ..........................................................31

II.3.4.1 La mémoire d'affichage (DD RAM) d’un afficheur LCD…..31

II.3.4.2 La mémoire du générateur de caractères (CG RAM) d’un

afficheur LCD …….........................................……………………..31

II.3.5 Commande d'un afficheur LCD………………………………………32

II.3.5.1 Mode 8 bits …………………………………………………..32

II.3.5.2 Mode 4 bits ….………………………………………………32

II.3.6 Initialisation d’un afficheur LCD ……………………………………..32

II.3.6.1 En mode 8 bits……………………………………………….32

II.3.6.2 En mode 4 bits……………………………………………….33

II.4 Conclusion…………........………………………………………………………34

Chapitre III : Conception de la station météo sous PROTEUS.

III.1 Introduction……………………………………………………………………..35

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

1

/

86

100%