République Algérienne Démocratique et Populaire

Ministère de l’Enseignement Supérieur et de la Recherche Scientifique

Université des Sciences et de la Technologie d’Oran

Mohamed BOUDIAF

FACULTE DE GENIE ELECTRIQUE

DEPARTEMENT D’ELECTROTECHNIQUE

THESE EN VUE DE L’OBTENTION DU DIPLOME DE DOCTORAT ES-SCIENCE

SPECIALITE : Electrotechnique

OPTION : Commande électrique

Présentée par :

Mr. BOUNADJA Mohamed

SUJET DE THESE :

Contribution à la Commande Directe du Couple

d’une Machine Asynchrone pour l’Alterno-

démarreur Intégré

Soutenue le 10 Juin 2010 devant le jury composé de :

Mr. M. RAHLI Professeur USTOran MB PRESIDENT

Mr. B. BELMADANI Professeur UHBChlef RAPPORTEUR

Mr. A. W. BELARBI Maître de Conférences USTOran MB CO. RAPPORTEUR

Mr. A. MANSOURI Maître de Conférences ENSETOran EXAMINATEUR

Mr. M. CHENAFA Maître de Conférences ENSETOran EXAMINATEUR

Mr. A. MEROUFEL Maître de Conférences UDL Sidi-Belabbes EXAMINATEUR

Remerciements

J’adresse mes sincères remerciements et ma gratitude à Monsieur B. BELMADANI,

Directeur de Thèse et Professeur à l’Université de Chlef, et Monsieur A. W. Belarbi, co-

directeur de Thèse et Maître de Conférences à l’Université des Sciences et de la

Technologie d’Oran, pour la confiance accordée et les précieux conseils.

Je remercie très sincèrement Monsieur M. RAHLI, Professeur à l’Université des

Sciences et de la Technologie d’Oran, pour avoir accepté de présider le jury de cette thèse.

Je remercie Messieurs A. MANSOURI et M. CHENAFA, Maîtres de Conférences à

l’ENSET d’Oran, ainsi que Monsieur A. MEROUFEL, Maître de Conférences à

l’Université de Sidi-Belabbes, pour avoir accepté de participer au jury et d’examiner ce

travail.

Je remercie mes collègues du département d’Electrotechnique de l’Université de

Chlef, pour leur collaboration enrichissante et l’ambiance agréable qu’ils ont su créer dans

ce département.

Aussi, je remercie mes amis qui m’ont accompagné et soutenu chaleureusement

durant ces années d’étude, ainsi que tous ceux qui ont, de près ou de loin, contribué à ce

travail.

A mes parents, à mes frères et sœurs,

à toute la famille.

i

Table des matières

Notations ......................................................................................................................... iv

Introduction générale ...................................................................................................... 1

Chapitre 1 : Analyse bibliographique

1.1. Introduction ................................................................................................................ 7

1.2. L’alterno-démarreur intégré ....................................................................................... 7

1.2.1. Performances requises .................................................................................. 10

1.2.2. Enjeux et problématiques de développement des ADI ................................ 11

1.2.3. Technologies de machines électriques ......................................................... 12

1.2.3.1. Machines asynchrones (MAS) ....................................................... 12

1.2.3.2. Machines synchrones à aimants permanents (MSAP) ................... 12

1.2.3.3. Machines à réluctance variable (MRV) ......................................... 13

1.2.3.4. Bilan sur la topologie de machines ................................................ 14

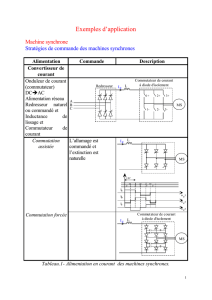

1.2.4. Topologie du convertisseur statique ............................................................. 15

1.2.5. Stratégie de commande ................................................................................ 16

1.3. Principales stratégies de commande de la machine asynchrone .............................. 17

1.3.1. Commande vectorielle (FOC) ...................................................................... 18

1.3.2. Commande directe du couple (DTC) ........................................................... 19

1.4. Conclusion ............................................................................................................... 22

Chapitre 2 : Commande directe du couple – méthode classique

2.1. Introduction .............................................................................................................. 26

2.2. Modélisation de la machine asynchrone .................................................................. 27

2.2.1. Principe de fonctionnement .......................................................................... 27

2.2.2. Transformation de Park ................................................................................ 27

2.2.3. Représentation d’état ..................................................................................... 32

2.3. Modélisation de l’alimentation de la machine asynchrone ...................................... 34

2.3.1. Modélisation de l’onduleur de tension ......................................................... 34

2.3.2. Modèle électrique d’une batterie .................................................................. 36

2.3.3. Modélisation du bus continu ........................................................................ 37

2.4. Commande directe du couple (DTC) classique de la machine asynchrone ............. 39

ii

2.4.1. Principe de base ............................................................................................ 39

2.4.2. Structure de commande ................................................................................ 41

2.4.3. Limite de contrôle du couple ........................................................................ 44

2.5. Commande DTC classique dans le cadre d’un ADI ................................................ 45

2.5.1. Extension du principe ................................................................................... 45

2.5.2. Description du modèle dynamique développé ............................................. 46

2.5.3. Simulation d’un cycle de démarrage ............................................................ 47

2.5.4. Atouts et limitations ..................................................................................... 49

2.6. Conclusion ............................................................................................................... 51

Chapitre 3 : Conception d’une commande directe du couple à fréquence constante

3.1. Introduction .............................................................................................................. 55

3.2. Principe de la commande proposée pour machine asynchrone ................................ 55

3.2.1. Détermination des expressions du couple et du flux statorique ................... 56

3.2.2. Régulation du couple et du flux statorique ................................................... 59

3.2.3. Commande de l’onduleur par MLI vectorielle ............................................. 62

3.3. Application à un système ADI ................................................................................. 64

3.3.1. Simulation d’un cycle de démarrage ............................................................ 65

3.3.1.1. Performances obtenues .................................................................. 65

3.3.1.2. Etude comparative .......................................................................... 67

3.3.2. Evaluation du système en mode générateur ................................................. 70

3.3.2.1. Fonctionnement en régime nominal établi ..................................... 70

3.3.2.2. Comportement lors d’une déconnection de charge ........................ 71

3.3.2.3. Comportement lors d’une variation de vitesse ............................... 72

3.4. Conclusion ............................................................................................................... 73

Chapitre 4 : Commande directe du couple par modes glissants

4.1. Introduction .............................................................................................................. 77

4.2. Généralités sur la commande par modes glissants ................................................... 79

4.2.1. Principe d’une commande par modes glissants ............................................ 79

4.2.2. Synthèse d’une commande par modes glissants .......................................... 79

4.2.3. Le phénomène de broutement ........................................................................ 82

4.3. Conception d’une commande directe du couple par modes glissants ...................... 84

4.3.1. Principe de commande proposé .................................................................... 84

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

1

/

142

100%