Lean Management Digital : Solutions BELM pour l'Industrie

Telechargé par

Salim Echbarbi

Comme vous avez pu le voir avec notre équipe formation, note

entreprise BELM implémente des outils de Lean management qui permettent

d’atteindre des niveaux de production et de qualité très intéressants, mais

c’est ce qui font déjà la totalité des entreprises similaires. Notre valeur

ajoutée est que nous le faisons d’une manière digitale.

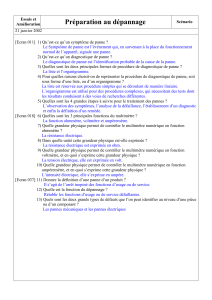

Par exemple la méthode kaizen qui a été présenté par … peux etre

largement améliorer en implémentant des systèmes de management visuel

qui diffusent les information en temps réel et qui permettent à l’entreprise

en un coup d’œil d’avoir une idée global sur son fonctionnement et ce qui

ne va pas et par conséquent, facilité la prise de décision , parmi les outils

qu’on propose il y’a Microsoft power BI qui regroupe un ensemble de

logiciel et d’application qui vont vous aider à collecter, organiser et

analyser vos données provenant d’une multitude de sources, soit Excel ou un

fichier texte ou même du cloud, et les transformer en des rapports visuels

qui sont très facile a comprendre comme des graphe qui vont vous montrer

par exemple votre client le plus actifs ou des carte qui vont vous indiquer la

ville ou le pays ou vous vendez le plus. Il peut même vous aider à prévoir les

ventes futures et par conséquent prendre des décisions plus précises.

Un autre outil qu’on propose est ANDON qui permet d’alerter les operateurs

en cas de dysfonctionnement d’une manière sonore ou visuel.et par

conséquent diminuer le gaspillage relatif à la recherche d’information et les

cause des pannes. Et parmi c’est bénéfice on a : un meilleur control sur la

chaine de production, car il va vous montrer sur un afficheur, l’avancement

de chaque ligne de production et vous alerter immédiatement en cas de

problème. Il va aussi vous faire gagner de temps cas comme je viens de le

dire, il vous évite la partie de recherche d’information et des causes de

panne. Et finalement améliorer la communication au sein de l’entreprise en

incitant les opérateurs à collaborer avec leurs superviseurs et leur team

leader pour résoudre le problème. Par exemple dans ce cas la deuxième

ligne de production recentre un problème et toute la production s’est

arrêter, le system ando déclenche une alarme et envoie des notifications

vers le responsable de maintenances leurs montrons l’emplacement de la

panne ainsi que sa cause qui est dans ce cas une faible pression de l’air.

Mais notre objectifs n’est pas seulement de corriger les pannes mais

aussi de les anticiper, pour ça on offre également des formations sur la

démarche TPM ou totale production maintenance, dont l’objectifs est

d’avoir zéro arrêt des machines et zéro accident en éliminant

progressivement la maintenance curatifs et en implémentant la

maintenance préventifs, et ceci en utilisant des outils qui calcul

numériquement des paramètres comme la température, la pression, les

vibrations avec des capteurs connecté entre ou directement à l’aide d’un

technicien, en comme cas l’entreprise saura si un appareil surchauffe ou

bien si le débit est trop élever , et pour économiser l’argent destiner pour

son remplacement en cas de pannes.

On montre aussi à nos client l’intérêt d’implémenter des produits innovants

qui vont révolutionner la production dans le futur comme les hologrammes

ou la réalité virtuelle ou même les impriment 3D qui permettront

d’améliorer les temps de mise sur le marché des produits ou bien le (Time

to Market) en réduisant les erreurs afin de sortir des produits qui sont « bons

du premier coup ».

1

/

2

100%