DESCRIPTION D’UN PROCESS DE PRODUCTION DES CONSERVES DE THON

1/ LE NAVIRE DE PÊCHE ET LE DEBARQUEMENT

Les produits de la pêche sont récupérés au navire dans les bacs en inox et les cages à filet pour être

convoyés sur le site de l'usine par les camions de transport. Le service contrôle qualité intervient au

niveau de la cargaison du navire pour s'assurer que les espèces pêchées sont conformes aux exigences

de la société.

Les exigences internationales de ce secteur d'activités économiques réglementées au regard

notamment de la traçabilité du poisson pêché obligent l'usine à indiquer la zone de pêche et le

pourcentage des espèces de poissons réceptionnées.

2/ LA PESEE ET LE TRIAGE

A l’usine où sont débarqués les cargaisons de poissons pêchés, le camion chargé de poissons se

positionne sur le pont bascule pour y être pesé. On déduit la tare c’est-à-dire le poids du camion (déjà

connu). Puis, le camion se déporte au triage des différentes espèces de poissons (thons).

La préférence de l'entreprise est au Listao (Sk) et au Yellowfin (Yf) mais l’entreprise utilise également

du Big Eye (Be). Il arrive que l'on ait des poissons non requis dans la cargaison qui sont appelés des

Ravils. Ces derniers sont inutilisables pour l'entreprise et sont donc soumis à la décision discrétionnaire

des responsables de la Production et du Contrôle Qualité pour leur revente ou cession à d’autres

opérateurs.

3/ LES CHAMBRES FROIDES ET SAS DE DECONGELATION

A l'issu du triage, l'opérateur enregistre certaines informations sur un carton qui est apposé sur la cage.

Ensuite, La cage est acheminée à la chambre froide. La gestion des chambres froides s'opère par la

méthode dite FIFO (First In, First Out c’est-à-dire Premier Entré, Premier Sorti). En effet, les cages et

les bacs sont rangés par les caristes dans un certain ordre du fonds vers l'entrée du local en tenant

compte des axes de circulation à l'intérieur de la chambre froide.

Il y a des SAS de décongélation attenant à la chambre froide. Sur réquisition de la Production, les cages

de poissons sont sorties suivant la méthode FIFO et sont pesées une seconde fois et replacées dans les

SAS de décongélation pour y subir une petite décongélation le temps d’attendre leur mise à disposition

de la Production. Les pesées à l'entrée et à la sortie de la chambre froide sont différentes en raison de

la freinte qui est de 1 à 2% du poids de la cage d'où le constat effectué d'une variation à la baisse.

4/ LA DECONGELATION

Les (Yf+-10) et les (Be+-10) sont sortis des SAS de décongélation pour être conduits aux piscines de

décongélation. Elles sont au nombre de trois (03) mais l'une d'elles est inutilisée du fait de sa

détérioration et est en attente de sa réfection.

Les poissons de grandes taille (+10) sont sortis la veille et déposés dans les piscines pour y subir 08

heures de décongélation. Il faut noter que ces piscines ont une capacité de quatre (04) à cinq (05)

cages et sont inondées d’eau pour l’opération de décongélation. Les indications de refroidissement

sont marquées à la craie sur les battants de ces piscines.

5/ LA BOUCHERIE

Après l’étape de la décongélation, les cages de thons sont transportées à la Boucherie qui est localisée

dans la même salle que les piscines : les gros calibres sont acheminés à la Trancheuse et les petits

calibres à la Renverseuse.

Les poissons de gros calibre sont renversés dans un grand plateau jouxtant la trancheuse et un

opérateur avec un pic les pousse vers la trancheuse qui est dotée d'une lame de scie verticale. La

trancheuse effectue la découpe du poisson en le décapitant (Etêtage), en lui coupant la queue

(équeutage), en éventrant le poisson pour lui ôter ses viscères (éviscèrage). Les gros morceaux de

thons tranchés de manière grossière passent par une seconde scie à travers un circuit en forme de

triangle pour être découpés en plus petits morceaux. Les poissons découpés sont entreposés dans les

petits bacs placés sur les palanqués, qui eux-mêmes seront pesés par un système de dynamomètre

monté sur un palan.

Les poissons décongelés de petit calibre (Sk) et (Be) sont envoyés directement à la Renverseuse qui est

une grosse machine de tri dotée d'un circuit d'acheminement du poisson vers les opérateurs

expérimentés dans le calibrage des poissons. Ces opérateurs les trient selon leur taille et les placent

dans des plateaux spéciaux qui seront ensuite rangés dans les palanqués. Ce triage est appelé "Sizing"

(un anglicisme qui signifie : dimensionnement, classer par taille ou séparation des poissons selon leur

calibre). Les palanqués seront ensuite pesés par un système de dynamomètre monté sur un palan.

6/ LA CUISSON

Après le passage à la Boucherie, les palanqués sont transportés au stockage dans les PRE-SAS où le

produit est maintenu à une certaine température le temps d'attendre de passer à la cuisson.

Les palanqués sont sortis des pré-SAS et acheminés à la cuisson qui s’effectue à l'eau simple portée à

une certaine température dans de grandes bassines. Il y a trois (03) modes de cuisson :

La cuisson "standard" où le palanqué est immergé dans l'eau, le réglage du temps de cuisson

est réglé par un opérateur à 1h10 ;

La cuisson "spéciale" dont le temps est réglé sur 1h30 à 1h40 et ;

Le dernier mode de cuisson appelé "standard sans immersion" dont le temps de cuisson dure

un peu plus que la "spéciale", c'est du poisson en congélation.

Trente minutes (30mn) avant la fin de la durée de cuisson programmée, l'opérateur fait remonter le

palanqué et prend la "température à cœur" du poisson. Il peut décider d'arrêter la cuisson, de la laisser

se poursuivre ou encore d'augmenter le temps de cuisson. Il faut noter que le temps de cuisson est

réglé selon le calibre des poissons ou des morceaux de poissons.

A l'issue de la cuisson standard, le palanqué est retiré de la bassine de cuisson pour être plongé dans

une autre bassine d'eau froide de refroidissement.

Les palanqués sortis de la cuisson « spéciale » et de la cuisson « standard sans immersion » sont

acheminés à une salle dite chambre de refroidissement où les poissons sont vaporisés de jets d'eau

froide. Une fois l'opération de refroidissement terminée, les palanqués sont pesés sur le système de

dynamomètre avant d'être acheminés au Parage.

7/ LE PARAGE

Le parage est l’opération qui consiste à nettoyer le poisson ou le morceau de poisson des parties non

comestibles et à l'effiler c’est-à-dire de les trancher en lanières très fines de manière à obtenir des

filets de poissons comestibles suivant des critères bien définis. Il existe trois (03) types de parage du

plus grossier au plus fin :

Le parage simple,

Le parage amélioré et,

Le double parage.

La section du parage est composée de cinq (05) lignes de deux (02) chaînes.

8/ L’EMBOITAGE

La section EMBOITAGE est organisée suivant les deux (02) types d’opération qui y sont effectuées et

qui se différencient par leur niveau d’automatisation ou non. Ainsi, nous avons :

L’emboîtage automatisé où les opérations sont effectuées à l’aide de machines automatisées

et,

L’emboîtage manuel où les opérations sont effectuées entièrement à la main.

A l'emboîtage automatisé, les filets sont placés dans une goulotte, passent dans une machine qui les

découpe en petits morceaux et les tassent dans les boîtes de conserve de telle sorte à laisser un petit

espace pour la saumure ou l'huile de jutage et pour ne pas gêner la fermeture des boîtes. Il y a huit

(08) lignes à l'emboîtage automatisé qui se distinguent comme suit :

La ligne L1 pour les 80gr,

La ligne L2 pour les 160gr,

La ligne L3 pour les 1/5,

La ligne L4 pour les 80gr,

La ligne L5 pour les 1730gr, 800gr et 620gr,

La ligne L6 pour les 80gr,

La ligne L7 pour les 1900gr et enfin,

La ligne L8 pour les 1/6.

A l’emboîtage manuel, les filets sont calibrés, taillés et tranchés par des opératrices suivant une norme

de production prédéfini de manière à obtenir 04 morceaux de sept (07) à dix (10) centimètres qui sont

placés dans les bocaux en verre (ou verrines) épousant la forme des parois du bocal c’est-à-dire la

forme d'un cercle. Ce produit qui est de première qualité et de haut de gamme est un produit de

référence pour l'entreprise.

9/ L’EMPOCHAGE

Cette opération est réalisée par la section "TRI-MIETTES" qui effectue l'ensachage c’est-à-dire

l'empochage de la production de Chunk c’est-à-dire des filets de thon appelés lounges associés aux

miettes de thon. Il y a 04 types de Chunk :

Lounges + 4% de miettes,

Lounges + 6% de miettes,

Lounges + 12% de miettes et,

Lounges + 18% de miettes.

Les poches ou les sachets de chunk (lounges + miettes de thon) sont conservés à -5° dans les PRE-

TUNNELS jusqu'à leur conditionnement pour expédition vers la clientèle.

10/ LE JUTAGE

L’opération de jutage consiste à ajouter de l'huile d'olive ou de l'huile de tournesol ou encore de la

saumure (un mélange d'eau et de sel) dans les boîtes de conserve, dans les poches et dans les bocaux

(huile seulement). Ces huiles sont importées d’Europe et stockées au Dépôt 3 dans les cubitainers et

dans les Réservoirs flexibles (ou Flex tanks).

11/ LE SERTISSAGE

Le sertissage est l’étape de l’opération de fermeture hermétique des boîtes de conserve, des bocaux

et des poches de thon.

12/ LA LESSIVEUSE

Les boîtes de conserve passent ensuite dans une lessiveuse où elles sont débarrassées de toute trace

de salissure (huile, sauce, etc.) puis elles sont minutieusement essuyées par des opératrices. Quant

aux poches et aux bocaux, ils sont lavés à la main et essuyés par des opératrices à la fin de leurs chaînes

de production respectives.

13/ LA STERILISATION

Les autoclaves sont chargés des chariots de produits (boîtes de conserve, bocaux et les poches de

chunk) pour y être stérilisés à l'aide de l'eau très chaude qui achève la cuisson. Puis les chariots sont

sortis des autoclaves par les opérateurs et placés sur une renverseuse pour vider le reste d'eau.

14/ LE MARQUAGE ET L’ETIQUETTAGE

Les poches, les boîtes de conserve ainsi que les bocaux sont nettoyés à la main puis passent au

marquage qui est l'opération consistant à inscrire sur les produits les indications concernant la date de

fabrication, la date de péremption et d'autres informations relatives à la traçabilité de ces articles, puis

ceux-ci sont encartonnés et rangés sur des palettes par les machines appelées MECTRA.

Il faut signaler le rôle déterminant du contrôle qualité dans la sécurisation de la qualité sanitaire des

intrants et des produits de cette entreprise.

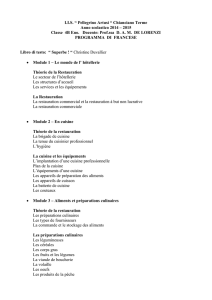

SCHEMA DU PROCESS DE PRODUCTION DE LA CONSERVE DE THON

Intervention du Contrôle Qualité à cette étape Contrôle Qualité

Intervention du Contrôle Qualité à cette étape

Intervention du Contrôle Qualité à cette étape

Les poches et les boîtes de conserve sont nettoyés pour être

marqués puis encartonnés ou emballés et rangés sur des palettes

par les MECTRA (Machines)

CONDITIONNEMENT = MARQUAGE + ENCARTONNAGE

STOCKAGE = EMMAGASINAGE

EXPEDITION

Les autoclaves sont remplis de palettes de produits (boîtes de conserve ou les poches

de chunk) qui y sont stérilisés à l'aide de l'eau très chaude qui achève la cuisson. Puis

les palettes de produits sont sorties des autoclaves par les opérateurs et placées sur

une renverseuse pour vider l'eau des palettes de paniers.

STERILISATION

Il y a la section

Tri-Miettes qui

effectue

l'Ensachage =

l'Empochage de

la production

EMBOITAGE

EMPOCHAGE

Les poches ou

les sachets de

chunk (lounge +

miettes de

thon) sont

JUTAGE = HUILE ou PREPARATION DE SAUMURE

PRE-TUNNEL

SERTISSAGE

LAVAGE ET ESSUYAGE

A l'emboîtage

automatisé, les

filets sont

placés dans

une goulotte,

passent dans

une machine

qui les découpe

Il y a la section Emboîtage manuel où les filets sont calibrés et

tranchés suivant un plan de production prédéfini de manière que les

04 morceaux obtenu sont placés dans les bocaux en prenant la forme

d'un cercle.

EMBOITAGE AUTOMATISE

EMBOITAGE MANUEL

CUISSON

Les palanqués sont pesés à la Boucherie avant

d'aller au stockage dans les pré-SAS pour y

maintenir le produit à T°. Ensuite les palanqués

sont acheminés à la cuisson. La cuisson s'effectue

à l'eau simple dans de grandes bassines. Il y a 3

types de cuisson : la cuisson standard où le

palanqué est immergé dans l'eau et le réglage du

temps de cuisson est faite par un opérateur à

1h10. Il y a la cuisson spéciale dont le temps est

réglé sur 1h30 à 1h40 et le dernier type de

cuisson appelée standard sans immersion dont le

temps de cuisson dure un peu plus que la spéciale

(c'est du poisson en congélation). 30' avant la fin

A l'issue de la cuisson standard, le palanqué est retiré de la bassine de cuisson pour

être plongé dans une autre bassine d'eau froide de refroidissement. Les palanqués

sortis de la cuisson spéciale et de la standard sans immersion sont acheminés à la

chambre de refroidissement où les poissons sont vaporisés de jets de d'eau froide. Une

fois l'opération de refroidissement terminée, les palanqués sont pesés sur le sytème de

REFROIDISSEMENT

Le parage consiste à netoyer le poisson ou le morceau de poisson des parties non

comestible et de l'effiler de manière à obtenir des filets de poissons comestibles

suiva nt les critères bien définis. Il existe 3 types de parage : le parage simple, le parage

amélioré et le double parage.. Il y a 5 lignes de parage de 2 chaînes chacune.

PARAGE = NETTOYAGE + FILETAGE

Les poissons décongelés de petit calibre Sk et Be sont envoyé à la

Renverseuse qui est grosse machine de tri dotée d'une circuit

d'acheminement du poisson vers les opérateurs expérimentés dans le

calibrage des poissons qui les trient et les placent dans des plateaux

spéciaux qui seront ensuite placés dans les palanqués. Ce triage est

Sizing (un angliscisme qui signifie: dimensionnement, classer par taille

ou séparation des poissons selon leur calibre). Les palanqués seront

Les poissons d'un certain calibre

sont renversés dans un pgrand

plateau jouxtant la trancheuse

et un opérateur avec un pic les

acchemine vers la trancheuse

qui est dotée d'une lame de scie

verticale qui effectue la

découpe du poisson (Etêtage,

Enlève la queue, vidage ou

éviscèrage). Les gros morceaux

Renverseuse

BOUCHERIE

Trancheuse

La gestion des chambres froide s'opérent par la méthode FIFO. Les cages et les bacs

sont placés par les caristes dans un certains ordres du fonds vers l'entrée de la chambre

froide en tenant compte des axes de circula tion à l'intérieur. A l'issu du triage, un carton

enregistre certaines informations indiquées sur le carton. La cage est ensuite

acheminée à la chambre froide. Voir fiche encartonnée.

CHAMBRES FROIDES

Il y a des SAS de décongelation attenant à la chambre froide. Les cages sorties par la

méthode FIFO à la suite de la requisition de la Production (?), les poissons sorties sont

pesés une 2de fois et replacés dans les SAS de décongelation pour y subir une petite

décongelation (?) Les pesées à l'entrée et à la sortie de la chambre froide sont

différentes (variation à la baisse) du fait de la freinte qui est de 1 à 2%.

SAS DE DECONGELATION

Les Yf+-10 et les Be+-10 sont sortis des SAS de décongelation pour être conduits aux

piscines de décongelation au nombre de 03 mais l'une d'elles est inutilisées du fait de

sa détérioration. Il faut noter que les +10 sont sortis la veille et déposés dans les

piscines pour y subir 08heures de décongelation. Il faut noter que ces piscines ont une

capacité de 4 à 5 cages. (voir les indications de refroidissement marques à la craie sur les

battants des piscines ) Après la décongelation, les cages sont envoyées à la boucherie qui

est attenante aux piscines soit à la Trancheuse pour les gros calibres et à la Renverseuse

DECONGELATION

Le service contrôle qualité intervient au niveau de la cargaison du navire pour s'assurer

que les espèces pêchées sont conformes aux exigences de la société du point de vue de

la fraicheur du produit, de ……..(A développer)

NAVIRE DE PÊCHE

Les produits de la pêche sont récupérés au navire dans nos bacs en inox et les cages à

filet pour être convoyés sur le site de l'usine par camions

RECEPTION = DEBARQUEMENT

Le camion chargé de poissons se positionne sur le pont bascule pour y être pesé. On en

déduit le poids du camion qui est déjà connu (tare). Puis le camion se déporte au triage

des espèces de poissons (thons). La préférence de l'entreprise est au Sk et au Yf. Le Yf

est beaucoup plus cher à l'achat mais dans la mesure où il est contenu dans du Sk,

l'entreprise réalise une bonne affaire. Il arrive que l'on ait des poissons non requis (des

Ravils) dans la cargaison. Ces derniers sont inutilisables et sont donc soumis à la

PESEE + TRI

1

/

5

100%