Document

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 4 423 − 1

Lignes aériennes : matériels

Isolateurs

par Xavier DUCOURET

Ingénieur de l’École Nationale supérieure d’Arts et Métiers

Ingénieur Responsable qualifications des conducteurs et des matériels de lignes aériennes

RTE (gestionnaire du Réseau de Transport d’Électricité)

es isolateurs entrent pour un faible pourcentage dans le prix d’une ligne

aérienne, mais ils en sont un élément essentiel. Leur rôle est de relier les

conducteurs sous tension aux supports et d’assurer l’isolement électrique entre

ces deux parties constitutives de la ligne.

Aussi, le choix du type d’isolateur, les contrôles de réception, la surveillance en

exploitation doivent-ils être faits avec le maximum de soin. Dans l’état des

connaissances actuelles, on ne peut affirmer qu’un nouvel isolateur ayant

répondu aux différents contrôles de réception ait une durée de vie équivalente à

celle de la ligne. La difficulté réside principalement dans le fait qu’aucun essai de

réception ne peut jusqu’à ce jour mettre en évidence un vieillissement certain de

l’isolateur. Toutefois, des tentatives dans ce sens sont faites dans le cadre de la

Commission Électrotechnique Internationale.

Cet article fait partie d’une série sur le matériel des lignes aériennes :

— [D 4 425] « Lignes aériennes : matériels. Fondations des supports » ;

— [D 4 428] « Lignes aériennes : matériels. Accessoires ».

1. Matériaux utilisés .................................................................................... D 4 423 - 2

1.1 Isolants ......................................................................................................... — 2

1.2 Pièces métalliques de liaison...................................................................... — 2

2. Principaux types....................................................................................... — 3

2.1 Isolateur de type rigide ............................................................................... — 3

2.2 Élément de chaîne ....................................................................................... — 3

2.2.1 Isolateurs à capot et tige.................................................................... — 3

2.2.2 Isolateurs à long fût............................................................................ — 4

3. Classification............................................................................................. — 5

4. Caractéristiques d’un élément de chaîne ou d’un isolateur

rigide............................................................................................................ — 5

5. Chaînes d’isolateurs................................................................................ — 6

6. Choix............................................................................................................ — 7

6.1 Généralités ................................................................................................... — 7

6.2 Dimensionnement des chaînes d’isolateurs vis-à-vis de la pollution ..... — 8

7. Remèdes à apporter contre la pollution............................................ — 9

8. Essais........................................................................................................... — 10

8.1 Isolateurs pris comme éléments de chaîne............................................... — 10

8.2 Chaînes d’isolateurs .................................................................................... — 10

Pour en savoir plus........................................................................................... Doc. D 4 423

L

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

LIGNES AÉRIENNES : MATÉRIELS __________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 4 423 − 2© Techniques de l’Ingénieur

1. Matériaux utilisés

Un isolateur est constitué en général de deux parties : une partie

isolante et des pièces métalliques de liaison, scellées sur cette partie

isolante.

1.1 Isolants

Jusqu’aux années quatre-vingt, seuls le verre et la céramique ont

justifié d’un bon comportement en exploitation, bien que ces deux

matériaux soient, par essence, des matériaux fragiles.

●Céramiques. – Elles sont actuellement utilisées pour les isola-

teurs à haute tension et correspondent à des formules voisines, soit

de Al2O3, SiO2 (porcelaine traditionnelle), soit de Al2O3, 5 SiO2 (stéa-

tite).

L’isolateur, après usinage de son ébauche cylindrique humide

(type à capot et tige) ou sèche (type à long fût), est cuit dans un four

à une température et pendant une durée convenables.

Certaines céramiques à grains très fins sont recommandées pour

des isolateurs devant supporter des efforts mécaniques élevés.

●Verres. – Deux types sont utilisés : le verre recuit et le verre

trempé.

Le verre recuit a surtout été utilisé pour faire des isolateurs rigi-

des, mais on s’est aperçu que les isolateurs un peu épais ne

résistaient pas aux variations brusques de température. De plus, le

verre recuit ne supporte que des tensions mécaniques relative-

ment faibles, ce qui interdit son emploi pour les isolateurs de sus-

pension.

Le verre trempé est obtenu par réchauffage de l’isolant retiré du

moule à une température d’environ 700 ˚C, puis refroidi par des jets

d’air sous pression : les couches extérieures de la pièce isolante

acquièrent rapidement une rigidité qui ne leur permet plus aucune

déformation. L’intérieur restant à une température supérieure à celle

des couches extérieures, il ne peut se contracter librement, lors de

son refroidissement ; il reste donc en extension et crée des contrain-

tes de compression sur les couches superficielles. Le verre trempé

présente une contrainte mécanique en traction environ 5 à 6 fois

plus grande que celle du verre recuit et peut supporter des varia-

tions brusques de température pouvant atteindre 100 ˚C.

●Matériaux synthétiques. – Il faut signaler les déve-

loppements faits dans le monde en vue de réaliser des isolateurs fia-

bles avec ces matériaux.

Ces isolateurs, dits composites, sont constitués d’une âme réa-

lisée en fibre de verre imprégnée de résine, donnant à l’isolateur sa

tenue mécanique, et d’une enveloppe en matériaux synthétiques

isolants. Les revêtements ayant un comportement satisfaisant sous

contraintes électriques sont certaines résines cycloaliphatiques

(chargées au trihydrate d’alumine), des caoutchoucs synthétiques

(silicones ou EPDM : éthylpropyldimonomère) ou des polyté-

trafluoroéthylènes (Téflon). Ces revêtements évitent tout chemine-

ment carboné en surface sous l’effet de contraintes électriques mais

sont soumis à une érosion superficielle plus ou moins rapide selon

leur constitution.

1.2 Pièces métalliques de liaison

Les parties isolantes constitutives de l’isolateur sont reliées entre

elles ou au support par des pièces métalliques (figures 2 a et b), réa-

lisées dans différents métaux qui doivent répondre aux contraintes

mécaniques et thermiques appliquées à l’isolateur au cours de son

exploitation.

Les principaux métaux ou alliages utilisés sont :

— les fontes malléables, permettant de réaliser des pièces min-

ces et de forme compliquée, par exemple les capots d’isolateurs ;

— les aciers au carbone, de caractéristiques précises (XC des nor-

mes NF EN 10084 et NF EN 10083), employés pour la réalisation des

pièces forgées, en particulier les tiges d’isolateurs ;

— les alliages d’aluminium et les alliages de cuivre et de bronze

d’aluminium, permettant de fabriquer certains capots ;

— les alliages de zinc du type Z-A4G, qui, compte tenu de leur

température de fusion, permettent de couler directement les capots

sur les diélectriques des isolateurs de faible résistance mécanique.

La liaison entre pièces métalliques et partie isolante est réalisée à

l’aide d’un scellement qui peut être fait au mortier de ciment Port-

land ou alumineux. Des alliages de plomb-antimoine, des mélanges

de soufre et de poudre céramique sont également utilisés.

De la qualité du scellement et des différents assemblages

dépendent, en grande partie, la sécurité d’exploitation et la durée de

vie de l’isolateur.

(0)

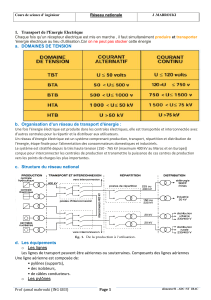

Le tableau 1 donne les valeurs des caractéristiques diélectriques et

mécaniques des isolants verre et céramique.

Tableau 1 – Valeurs des caractéristiques diélectriques et mécaniques de différents isolants

Caractéristique

Céramiques Verres

Porcelaine

électrotechnique

traditionnelle

Porcelaine

électrotechnique

alumineuse Stéatite Sodocalcique

recuit Sodocalcique

trempé Borosilicaté

Permittivité relative (20 ˚C et 50 Hz)...................... 6 7,5 6,1 7,5 7,5 5,3

Rigidité diélectrique (20 ˚C et 50 Hz).... (kV · m−1) 170 160 180 230 230 290

Masse volumique...................................(kg · m−3) 2,4 2,8 2,5 2,5 2,5 2,2

Contrainte à la rupture en traction..............(MPa) 30 60 45 20 150 100

Module d’élasticité...................................... (MPa) 77 000 107 000 100 000 74 000 72 000 67 000

Coefficient de dilatation linéique .... (en 10−6 K−1) 5,5 6,5 7,5 9 9,1 3,2

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

_________________________________________________________________________________________________________ LIGNES AÉRIENNES : MATÉRIELS

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 4 423 − 3

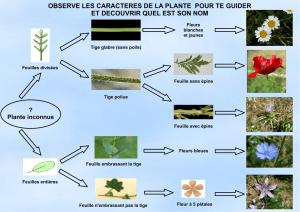

2. Principaux types

On peut distinguer deux types principaux d’isolateurs : les isola-

teurs de type rigide et les éléments de chaîne.

2.1 Isolateur de type rigide

Un isolateur rigide (figure 1) est relié au support par une ferrure

fixe. Cet isolateur est principalement soumis à des efforts de flexion

et de compression, lorsqu’il est placé en position verticale. Il peut,

dans certains cas, être placé horizontalement, voire à l’oblique.

Les isolateurs rigides normalisés en céramique (normes NF C 66-

133 et NF C 66-134) sont constitués d’un fût massif, ils ont remplacé

les anciens isolateurs rigides en céramique formés de plusieurs

cloches.

Les isolateurs rigides normalisés en verre (normes NF C 66-233 et

NF C 66-234) sont constitués de plusieurs cloches en verre recuit

(figure 1 a) ; un isolateur en verre trempé (figure 1 b) (NF C 66-235)

destiné à remplacer ces isolateurs est également normalisé

(tableau 4).

Tous les isolateurs rigides normalisés sont livrés avec une douille

scellée de telle façon qu’ils puissent être vissés directement sur les

ferrures correspondantes. Le scellement au plâtre, lors du montage

de la ligne, opération délicate, est ainsi évité.

2.2 Élément de chaîne

C’est un isolateur constitué par un matériau isolant équipé de piè-

ces métalliques de liaison (§ 1.2), nécessaires pour le relier de façon

flexible à d’autres éléments de chaîne, à la pince de suspension du

conducteur ou au support.

Ces éléments sont généralement utilisés en suspension et for-

ment des chaînes d’isolateurs soit verticales (chaînes d’alignement),

soit horizontales (chaînes d’ancrage).

La liaison entre deux éléments successifs est réalisée par des sys-

tèmes métalliques soit à rotule et logement de rotule (figure 2 a)

(ball and socket), soit à chape et tenon (figure 2 b).

Il existe deux types principaux d’éléments de chaîne : les isola-

teurs à capot et tige et les isolateurs à long fût.

2.2.1 Isolateurs à capot et tige

La coupe d’un tel isolateur est schématisée sur la figure 3. La

forme de la tête est dessinée de sorte que les efforts de traction

appliqués à l’isolateur se transforment, autant que possible, en

compression des diélectriques sur lesquels apparaissent, toutefois,

inévitablement certaines contraintes de cisaillement. La forme en

contre-dépouille de l’intérieur de la tête, nécessaire à l’accrochage

du scellement de la tige, est obtenue soit par le pas d’une vis qui se

dégage après le pressage du diélectrique, soit par une déformation

ou un usinage postérieur à la formation de la tête, dans le cas d’iso-

lateurs en céramique. Cette contre-dépouille peut être évitée pour

ces isolateurs par l’application, avant cuisson, de petits morceaux

de pâtes précuites qui, après cuisson, feront corps avec la pièce et

permettront l’accrochage du mortier ; ce procédé connu sous le nom

de sandage est couramment utilisé.

Rappelons quelques définitions

Décharge disruptive : phénomène associé à une défaillance

de l’isolation sous l’effet de la contrainte électrique, avec chute

de la tension et passage d’un courant (une décharge disruptive

dans un diélectrique solide entraîne une perte permanente de la

rigidité diélectrique).

Perforation : décharge disruptive à travers un solide.

Contournement : décharge disruptive le long d’une surface

solide.

Ligne de fuite : plus courte distance ou somme des plus cour-

tes distances suivant les contours des surfaces extérieures des

parties isolantes entre les parties qui sont normalement soumi-

ses à la tension de service (une distance mesurée à la surface de

la matière de scellement conductrice ne doit pas être considérée

comme faisant partie de la ligne de fuite).

Figure 1 – Isolateurs rigides en verre

Logement de tigeCloche

en deux pièce avec fixation sur tige

(séries HT 20 et HT 22 en verre trempé)

b

en trois pièce avec fixation sur tige

(séries HT 30 et HT 32 en verre recuit)

a

de dérivation à deux gorges (existe encore en réseau)

c

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

LIGNES AÉRIENNES : MATÉRIELS __________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 4 423 − 4© Techniques de l’Ingénieur

2.2.2 Isolateurs à long fût

●En céramique

Ils sont constitués d’un bâton cylindrique plein en céramique,

muni d’ailettes (figure 4). À chaque extrémité est fixée une pièce

métallique de liaison ; celle-ci peut être enveloppante en forme de

capot scellé autour des extrémités tronconiques prévues sur le

bâton, ou bien en forme de tige scellée dans une cavité prévue à cet

effet.

De tels isolateurs peuvent être utilisés unitairement ou en série de

plusieurs éléments en fonction de leur longueur et du niveau d’iso-

lement requis.

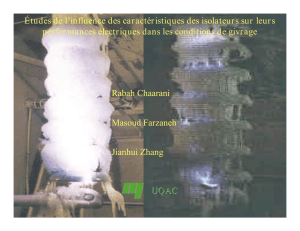

●En matériaux synthétiques

L’intérêt principal de tels isolateurs (figure 5) est leur meilleure

tenue à la pollution, leur faible encombrement, leur résistance au

vandalisme et leur légèreté, en particulier lorsqu’on les compare

aux chaînes d’isolateurs pour les lignes de tension électrique éle-

vée. De par leur constitution, ces isolateurs sont appelés isolateurs

composites (§ 1.1).

Cette technologie s’est développée très rapidement depuis envi-

ron trente ans dans le monde entier ; les essais appliqués à ces iso-

lateurs sont régis par la publication CEI 61109. Celle-ci est en

permanente évolution compte tenu des premiers retours d’expé-

rience d’un certain nombre d’isolateurs placés en réseau dans le

monde entier, ce qui permet d’avoir une idée plus précise du com-

portement de cette technique relativement nouvelle.

Figure 2 – Assemblage des éléments de chaîne

p

Rotule

Chape

Fût

p

Tenon

assemblage à chape et tenon

b

assemblage à rotule

a

p

pas

Figure 3 – Isolateur à capot et tige

Figure 4 – Isolateur à long fût en porcelaine céramique

ε

ε

ε

ε

Capot (forme malléable,

galvanisée à chaud)

Diélectrique (verre

trempé ou céramique)

Tige (acier,

galvanisé à chaud)

Mortier de ciment

alumineux ou Portland

plus courte distance dans l'air, extérieure à l'isolateur

εlongueur du canal de perforation

ε /2

plus courte distance dans l'air, extérieure à l'isolateur

p

pas nominal

εlongueur du canal de perforation

ε /2

scellement interne

b

scellement externe

a

εε

p

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

_________________________________________________________________________________________________________ LIGNES AÉRIENNES : MATÉRIELS

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 4 423 − 5

3. Classification

Conformément à la publication NF EN 60383-1, les isolateurs de

lignes aériennes sont divisés en deux classes selon leur forme.

●Classe A

Elle comprend tous les isolateurs ou éléments de chaîne pour les-

quels la plus courte longueur ε du canal de perforation à travers la

matière isolante solide est au moins égale à la moitié de la plus

courte distance dans l’air extérieure à l’isolateur. Cette forme

implique que ces isolateurs soient imperforables.

●Classe B

Elle comprend tous les isolateurs ou éléments de chaîne pour les-

quels la plus courte longueur ε du canal de perforation à travers la

matière isolante est inférieure à la moitié de la plus courte distance

dans l’air extérieure à l’isolateur.

4. Caractéristiques

d’un élément de chaîne

ou d’un isolateur rigide

Le tableau 2 donne les caractéristiques géométriques principales

des isolateurs à assemblage à rotule et logement de rotule.

Parmi les valeurs spécifiées dans les normes d’essai d’isolateurs,

il faut retenir les valeurs les plus caractéristiques qui sont :

—la charge de rupture électromécanique ou mécanique : pour

les isolateurs à capot et tige, cette charge de rupture (exprimée en

kN) désigne l’isolateur et définit la norme d’assemblage (publication

CEI 60120) ;

—les dimensions géométriques suivantes :

•le pas p qui correspond à la distance séparant dans une chaîne

d’isolateurs deux parties homologues de deux éléments de

chaîne consécutifs ; ce pas permet donc de connaître la longueur

d’une chaîne ayant un nombre donné d’isolateurs ;

•la ligne de fuite Lf caractéristique principale qui permet de

déterminer la tenue sous pollution d’un isolateur (§ 6).

(0)

Figure 5 – Isolateur composite

Pièces d'accrochage

métalliques

Âme en fibre

de verre-résine

Revêtement à ailettes

en matériau synthétique

Les isolateurs à long fût font en général partie de cette classe.

Les isolateurs à capot et tige appartiennent à cette classe.

l

l

Tableau 2 – Caractéristiques géométriques principales des isolateurs à assemblage à rotule et logement de rotule

Désignation CEI Charge de rupture Norme d’assemblage (1)

(CEI 60120) Diamètre de la partie

isolante Pas nominal

pLigne de fuite

Lf

(kN) (mm) (mm) (mm)

U 40 40 11 175 100 ou 110 185

U 70 70 16 255 127 ou 146 280

U 100 100 16 255 127 318

288 146 440 (2)

U 160 160 20 280 146 370

320 170 540 (2)

U 300 300 24 320 195 480

U 400 (3) 400 28 360 206 525

380 220 550

U 530 (3) 530 32 380 240 600

440 255 640

(1) La norme d’assemblage pour les isolateurs à capot et tige à assemblage à rotule et logement de rotule correspond au diamètre de la tige.

(2) Ces isolateurs à ligne de fuite allongée sont utilisés en zones polluées.

(3) Ces isolateurs ont des caractéristiques normalisées (publication CEI 60305), mais ils ne sont pas utilisés en France (ils sont utilisés, par exemple, au Japon).

6

6

7

7

8

8

9

9

10

10

1

/

10

100%