Voir la pièce jointe mot-wp003_-fr-p

Notions fondamentales sur le

démarrage des moteurs

Démarrage traditionnel

Démarreur progressif, convertisseur de

fréquence

Motor

Management

TM

Préface

Ce manuel technique sur le démarrage des moteurs fait partie d’une série de

publications ayant pour thème la gestion des moteurs soit le “Motor Management”.

Grâce à la publication de ces notions fondamentales, l’utilisateur peut bénéficier d’un

ouvrage de référence évolutif sur l’utilisation de la puissance pour la conception et

l’application.

Les thèmes suivants sont traités :

• Protection des moteurs et des entraînements

• Sélection et utilisation des contacteurs

• Communications

Les manuels techniques suivants sont déjà parus :

• “Notions fondamentales d’utilisation des moteurs triphasés à courant alternatif”, qui

traite de la construction, des modes de fonctionnement, du choix et du

dimensionnement des moteurs et

• “Disjoncteurs : notions fondamentales”, qui contient des données supplémentaires

sur l’utilisation pratique des disjoncteurs.

De nos jours, les moteurs font partie de tous les processus de production. Pour cette

raison, l’utilisation optimale de votre application devient de plus en plus importante en

vue de garantir une exploitation rentable. A ce titre, la série “Motor Management” de

Rockwell Automation vous aidera à :

• optimiser l’utilisation de vos systèmes

• minimiser les coûts d’entretien

• accroître la sécurité d’exploitation.

Nous nous réjouissons de mettre à votre disposition ces publications qui fourniront sans

doute une aide précieuse pour trouver des solutions économiques et efficaces adaptées à

votre application.

Copyright © 1997 by Rockwell Automation AG

Nous garantissons la précision des informations fournies dans ce manuel au mieux de notre

connaissance et en déclinant toute responsabilité légale éventuelle.

i

Démarrage des moteurs électriques

Sommaire

1 Démarrage traditionnel 1.1

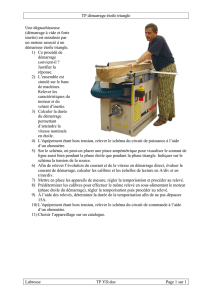

1.1 Démarrage étoile-triangle 1.1

1.1.1 Démarrage étoile-triangle normal 1.1

1.1.2 Démarrage étoile-triangle renforcé 1.5

1.1.2.1 Démarrage étoile-triangle mixte 1.5

1.1.2.2 Démarrage étoile-triangle sur fraction d’enroulement 1.6

1.1.3 Démarrage étoile-triangle à transition fermée 1.6

1.2 Démarrage par autotransformateur 1.8

1.3 Démarrage avec bobines de self ou résistances 1.9

1.3.1 Démarrage avec bobines de self 1.9

1.3.2 Démarrage avec résistances 1.10

1.4 Moteurs multi-vitesses 1.11

2 Démarreur progressif 2.1

2.1 Généralités 2.1

2.2 Réalisation du démarrage progressif 2.2

2.2.1 Diminution du couple moteur 2.3

2.2.2 Influence de la tension moteur 2.3

2.3 Types de démarrage 2.4

2.3.1 Démarrage sur rampe de tension 2.4

2.3.2 Démarrage sur limite de courant 2.5

2.3.3 Couples 2.5

2.4 Types de démarreurs Progressif 2.5

2.4.1 Démarreur progressif commandé par alternance 2.6

complète sur une phase

2.4.2 Démarreur progressif commandé par demi-alternance 2.7

sur trois phases

2.4.3 Démarreur progressif commandé par alternance 2.8

complète sur trois phases

2.5 Charge thermique au démarrage 2.8

2.6 Avantages du démarreur progressif 2.9

2.7 Avantages pour le client 2.9

2.7.1 Avantages mécaniques 2.9

2.7.2 Avantages électriques 2.10

ii

2.8 Possibilités de mises en œuvre 2.10

2.9 Démarrage des pompes 2.11

2.9.1 Comportement du courant et du couple avec 2.11

démarrage étoile-triangle

2.9.2 Comportement de la vitesse avec démarreur 2.12

progressif pour pompe

2.9.3 Comparaison des courbes de couple 2.12

2.9.4 Comportement du flux lors du démarrage 2.13

2.9.5 Comportement du flux lors de l’arrêt 2.13

2.9.6 Conditions pour un démarreur progressif pour pompe 2.14

2.9.7 Domaines d’application 2.14

2.10 Options 2.14

3 Convertisseur de fréquence 3.1

3.1 Généralités 3.1

3.2 Construction 3.1

3.2.1 Redresseur de tension réseau 3.2

3.2.1.1 Représentation de principe de la tension continue pulsée 3.2

3.2.2 Circuit intermédiaire 3.3

3.2.3 Onduleur 3.3

3.2.3.1 Représentation de principe de la modulation d’impulsions en durée 3.4

3.3 Régimes de fonctionnement 3.4

3.3.1 Relation fréquence-tension 3.4

3.3.2 Accentuation de tension ou boost 3.5

3.3.3 Compensation du glissement 3.6

3.3.4 Valeur de consigne 3.6

3.3.5 Compensation 3.6

3.3.6 Protection moteur 3.7

3.3.7 Changement du sens de rotation et freinage 3.7

3.4 Avantages du convertisseur de fréquence 3.8

3.5 Perturbations fréquence radio 3.8

3.5.1 Généralités 3.8

3.5.2 Normes 3.9

3.5.3 Mesures correctives 3.10

4 Comparaison des procédés de démarrage 4.1

Démarrage des moteurs électriques

iii

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

1

/

43

100%