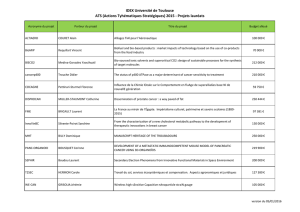

Intégration de nanotubes de carbone dans des via à fort rapport d

Intégration de nanotubes de carbone

dans des via à fort rapport d’aspect

A.Caillard1, S. Kouassi1-2, H. Mbitsi1, C. Boulmer-Leborgne1, P. Bouillon2

1

Groupe de Recherche sur l’Energétique des Milieux Ionisés, UMR6606 Université d’Orléans CNRS BP6744, F-45067 Orléans Cedex 2, France

2

ST Microelectronics, 16 rue Pierre et Marie Curie, 37071 Tours Cedex 2, France

Caractérisation électrique des NTCs

Croissance de NTCs dans des via à fort rapport d’aspect

Wafer de

silicium

Couche

barrière SiO

2

Contact

métallique

Via rempli par des

nanotube de carbone

A

L’intégration du cuivre dans les via à fort rapport d’aspect (profondeur très

importante par rapport à l’ouverture du via) pose de nombreux problèmes aujourd’hui

en microélectronique en terme de procédé. A cela s’ajoute les problèmes liés à

l’électromigration du cuivre dans les structures sous fort courant.

Des véhicules de test pour caractériser électriquement les NTCs ont été développés. Les

premiers tests ont été menés sur une plate forme Microworld 2 pointes à ST Tours.

Electrical Conductivity Metallic ( ≥10

4

S/cm, ~ copper)

or semiconducting

Electrical Transport Ballistic, few scattering events

Energy gap (semicond.) Eg [eV]≈1/d [nm]

Maximum current density 10

10

A/cm

2

(10

4

x copper, due to

the electromigration)

Maximum strain 0.11% at 1 V

Thermal conductivity 6000 W/Km

Diameter 1 – 100 nm

Length Up to millimeters

Gravimetric surface >1500 m

2

/g

E-modulus 1000 GPa

source : W. Hoenlein et al, Mat. Science and

Eng. C23 (2003) 663). De gauche à droite:

Armchair, intermédiaire, zigzag.

Quelques propriétés des nanotubes de carbone :

VT2

Ti 50 nm

Pt/X

NTC

Contacts supérieur (Au ou TiAL)

Contact inférieur (TiN)

SiO

2

Si

Dépôt de fer par PLD:

Fluence Laser = 5 J/cm²

Distance substrat cible = 7 cm

Temps de dépôt = 30 s

Croissance de NTC par PECVD C

2

H

4

/H

2

:

Température = 700°C

Temps de chauffage avt croissance : 15 min

Pression totale = 5 µbar

Temps de croissance = 15 min

Rapport C

2

H

4

/H

2

=

Laser beam

Grille +

Substrat

Cible

Laser beam

∅

∅∅

∅ ≈

≈≈

≈30 nm

∅

∅∅

∅ ≈

≈≈

≈34 nm

∅

∅∅

∅ ≈

≈≈

≈27 nm

50W 100W

10W

Distance inter parois ≈

≈≈

≈0.344 nm

≈

≈≈

≈2.8 nm

Un procédé de croissance de NTC a été développé au GREMI. Il consiste à déposer

des nano-clusters catalytiques (Nickel ou Fer) en fond de via dans un bâti

d'ablation laser (Dépôt Laser Pulsé ou PLD) dans lequel un plasma radiofréquence

d’hydrogène et d’éthylène est ensuite créé pour faire croître les NTC.

Des tapis de MWNTC d’environ 30 µm de hauteur ont été obtenus sur SiO

2

. Le taux de carbone amorphe parasite

s’avère fortement dépendant de la puissance RF ; une puissance RF de 10 à 50 W donne les meilleurs résultats.

Cette première étude a permis d’identifier plusieurs verrous

technologiques concernant :

- les véhicules tests développés (contact supérieur endommagé,

contact inférieur fortement résistif, volume des NTCVs participant

à la conduction non connu précisément,…)

- le dispositif de mesure employé (électrode destructrice, résistance

de l’appareillage important,…)

Développement de nouveaux véhicules de tests (VT)

Tests seront menés sur une plate forme Microworld 4 pointes et

sur un AFM à pointe conductrice.

Véhicule test 0

3,3 mm

I(v)

Véhicule test 0

3,3 cm

I(v)

Plasma O

2

Plasma O

2

Au

R = 40 Ω

Ti/Al

R = 20 Ω

-6 -4 -2 0 2 4 6

-0,10

-0,05

0,00

0,05

0,10

Courant ( A )

Tension ( V )

-0,6 -0,4 -0,2 0,0 0,2 0,4 0,6

-0,020

-0,010

0,000

0,010

0,020

Courant ( A )

Tension ( V )

Après plasma O

2

Décollement du contact supérieur car les NTCs sous le

contact sont endommagés lors du plasma 0

2

La résistance du tapis de NTCs est plus

faible avec un contact supérieur en TiAl.

La densité des NTCs mesurée sur une image MEB est 9 10

8

µm

-2

Résistance d’un NTC : 200-400 MΩ

Résistance = 10 MΩ (< +/- 500 mV)

et 0.2 M Ω (> +/- 500 mV)

Dans la littérature, la résistance d’un NTC

varie de 0.1 à 1 M Ω !!

-2.E-05

-1.E-05

0.E+00

1.E-05

2.E-05

-6 -4 -2 0 2 4 6

Courant ( A )

Tension ( V )

Avant plasma O

2

Contact supérieur en TiAl

Le wafer de silicium est recouvert

d’une couche mince métallique (TiN) sur

laquelle des plots de NTCs métallisés

(TiAl) sont déposés localement grâce à

un masque (métallique ou lithographie)

placé sur le wafer.

Le wafer de silicium est recouvert d’une

couche mince métallique (TiN) et d’une

couche de silice (3-5 µm). Des via

débouchants sur la couche TiN sont ensuite

réalisés par gravure sèche. Des plot de NTCs

métallisés sont ensuite déposés par le double

procédé PLD-PECVD.

V

I

VT1

I(V)

Cantilever

Le but de notre étude est donc d’intégrer des tapis de NTCs

dans des via à fort rapport d’aspect. Elle s’insère dans le projet

« PNANO » financé par l’Agence Nationale de la Recherche qui vise à réaliser des

liens électriques multi –dimensionnels (1,2, 3 D) en réseaux complexes, au moyen de

NTCs, avec des procédés répondant aux exigences de la micro-électronique.

10 µm 30 µm 35 µm

MWCNT MWCNT (+ a-C)

MWCNT

a-C

Perspectives

GdR SurGeCo

3,3 mm

Avantages des NTCs :

- Conductivité électrique et thermqiue

- Resistance à l’electromigration

Challenges:

- Obtenir une grande densité d’intégration

- Croissance sélective des NTCs

- Direction de croissance des NTCs

- Faible résistance de contacts

- NTC sans défaut

- ligne compatible avec les NTCs

Exemple de superposition de deux composants électroniques. Les

chaînes de via sont reliées par des billes métalliques (bumps) qui sont à

la base de la technologie « flip chip » (puce retournée). Cette

technologie succède à la technologie « wire bonding » (câblage par fil).

Diminution des pertes électriques et connexions

périphériques remplacées par les via conducteurs

Schéma de coupe d’un circuit intégré avec la partie active

« front end » et «passive back end »

Banc pour les tests électriques (2 et 4 pointes)

1

/

1

100%