ELABORATION DE L`ALUMINIUM SEPARATION D`IONS

TP

χ

χχ

χ

ELABORATION DE L'ALUMINIUM

SEPARATION D'IONS

BUT

: • Mettre en évidence l'influence du pH sur la précipitation des hydroxydes

métalliques

• Illustrer le principe de précipitation sélective

• Comprendre les différentes étapes de l'élaboration de l'aluminium

1. Aperçu historique :

Le métal aluminium n'existe pas dans la nature. L'élément aluminium est cependant, en

importance, le troisième élément de la croûte terrestre (proche de 8 %). Il y est présent

essentiellement sous forme d'oxyde d'aluminium.

L’industrie de l’aluminium date de la fin du Second Empire. C’est à cette époque, grâce à un

procédé mis au point par le chimiste Henri Sainte Claire Deville que se crée, en 1860, à Salindres

(dans le Gard) la première unité au monde de fabrication de l’aluminium (exclusivité qui sera

conservée pendant près de 30 ans). L’aluminium devient alors un symbole du progrès industriel,

ainsi lors d’un banquet impérial, seul Napoléon III a droit d’utiliser des couverts en aluminium,

les autres convives doivent se contenter de couverts … en argent !

Depuis l’utilisation de l’aluminium s’est diversifiée et démocratisée même si par les quantités

d’énergie qu’il met en œuvre pour son élaboration (utilisation de l’électrolyse) l’aluminium reste

un métal plutôt cher.

Le minerai le plus utilisé pour produire l'aluminium est la Bauxite (les premiers gisements

furent découverts dans le village des Baux-de-Provence en 1831 par Pierre Berthier qui était

minéralogiste et ingénieur de mines). A partir de la bauxite, on produit l'alumine (Al

2

O

3

) dont

l'électrolyse à l'état fondu permet d'obtenir l'aluminium.

Les principaux minerais de bauxite exploités aujourd’hui sont situés en Australie, Jamaïque,

Guinée et Brésil. La bauxite ne contient pas que de "l'aluminium", on y trouve 40 à 60 % en

masse d'alumine sous forme hydratée Al(OH)

3

, mais également 10 à 20 % d'oxyde de fer II

hydraté Fe(OH)

3

et aussi de la silice. Il faut donc pouvoir séparer l'alumine des autres constituants

du minerai. Les expériences suivantes illustrent ce procédé

2. Séparation des ions aluminium et fer

2.1. Ions aluminium et soude

Dans un bécher verser 20 mL (mesurés à l'éprouvette) d'une solution (acidifiée) de sulfate

d'aluminium (Al

2

(SO

4

)

3

) de concentration c

1

= 5,0×10

-2

mol.L

-1

.

Ajouter goutte à goutte, à l'aide de la burette et en agitant constamment, une solution de soude

de concentration c

b

= 2,0 mol.L

-1

.

Observer en continu l'aspect de la solution. Lorsqu'un précipité apparaît, mesurer le pH de la

solution (au papier pH) : pH

1

≈

Continuer à ajouter la solution de soude et poursuivre les observations. Lorsque la solution

redevient limpide, mesurer le pH : pH

2

≈

Ajouter alors, avec précaution et en maintenant l’agitation, une solution d'acide chlorhydrique

de concentration c

a

= 3,0 mol.L

-1

.

Observer et noter les évolutions du mélange réactionnel.

Dans les calculs qui suivent, on néglige les effets de la dilution liée à l'ajout de la soude.

2.1.1. Ecrire l'équation de dissolution du sulfate d'aluminium dans l'eau.

2.1.2. En déduire la concentration initiale des ions aluminium [Al

3+(aq)

]

0

dans la solution.

2.1.3. Ecrire l'équation de la réaction conduisant à la formation du précipité d'hydroxyde

d'aluminium.

2.1.4. La constante d'équilibre de la réaction précédente étant K

1

= 1,0

×

10

32

, déterminer le pH

de début de précipitation de Al(OH)

3(s)

. Comparer à la valeur expérimentale.

2.1.5. En présence d'un excès d'ions hydroxyde, il se forme l'ion hydroxyaluminate Al(OH)

4

−

(aq)

.

Ecrire l'équation de la réaction correspondante.

2.1.6. Montrer que lorsque tout le précipité disparaît [Al(OH)

4

−

(aq)

] = [Al

3+(aq)

]

0

2.1.7. La constante d'équilibre de la réaction précédente étant K

2

= 10, déterminer le pH de

disparition du précipité Al(OH)

3(s)

. Comparer à la valeur expérimentale.

2.1.8. Sur un axe gradué en pH, placer les deux valeurs précédentes et ajouter les espèces

présentes selon le domaine de pH.

2.1.9. Interpréter alors les observations effectuées lors de l'ajout de la solution acide.

2.2. Ions fer et soude

Dans un bécher verser 20 mL (mesurés à l'éprouvette) d'une solution (acidifiée) de chlorure de

fer III (FeCl

3

) de concentration c

2

= 2,0×10

-2

mol.L

-1

.

Ajouter goutte à goutte, à l'aide de la burette et en agitant constamment, une solution de soude

de concentration c

b

= 2,0 mol.L

-1

.

Observer en continu l'aspect de la solution. Lorsqu'un précipité apparaît, mesurer le pH de la

solution (au papier pH) : pH

3

≈

Continuer à ajouter la solution de soude et poursuivre les observations

Ajouter alors, avec précaution et en maintenant l’agitation, une solution d'acide chlorhydrique

de concentration c

a

= 3,0 mol.L

-1

.

Observer et noter les évolutions du mélange réactionnel.

2.2.1. Ecrire l'équation de dissolution du chlorure de fer III dans l'eau.

2.2.2. En déduire la concentration initiale des ions fer III [Fe

3+(aq)

]

0

dans la solution.

2.2.3. Ecrire l'équation de la réaction conduisant à la formation du précipité d'hydroxyde de fer

III.

2.2.4. La constante d'équilibre de la réaction précédente étant K

3

= 1,0

×

10

38

, déterminer le pH

de début de précipitation de Fe(OH)

3(s)

. Comparer à la valeur expérimentale.

2.2.5. Sur un axe gradué en pH, placer la valeur précédente et ajouter les espèces présentes selon

le domaine de pH.

2.2.6. Interpréter alors les observations effectuées lors de l'ajout de la solution acide.

2.3. Séparation des ions

Dans un bécher verser 10 mL (mesurés à l'éprouvette) d'une solution (acidifiée) de sulfate

d'aluminium (Al

2

(SO

4

)

3

) de concentration c

1

= 5,0×10

-2

mol.L

-1

et 10 mL (mesurés à l'éprouvette)

d'une solution (acidifiée) de chlorure de fer III (FeCl

3

) de concentration c

2

= 1,0×10

-1

mol.L

-1

.

Ajouter goutte à goutte, à l'aide de la burette et en agitant constamment, une solution de soude

de concentration c

b

= 2,0 mol.L

-1

jusqu'à atteindre un pH voisin de 13

Filtrer la solution

Observer la couleur du solide et celle du filtrat. Commenter.

Verser un peu du filtrat dans un tube à essai.

Y ajouter quelques gouttes de thiocyanante de potassium (KSCN). Observer.

2.3.1. Que peut-on déduire du dernier test effectué ?

2.3.2. Justifier ce résultat

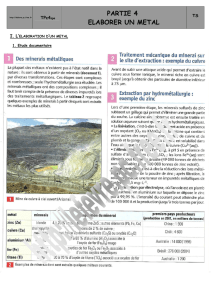

3. La préparation industrielle de l’aluminium

3.1. De la bauxite à l’alumine

Industriellement, on utilise le procédé mis au point par Karl-Joseph Bayer en 1887. Ce procédé

(dit procédé Bayer) exerce un quasi-monopole sur la production mondiale d’alumine (mais il

n’est applicable qu’à la bauxite et pas aux autres minerais d’aluminium)

Etape 1 : le minerai de bauxite, de couleur rouge, est concassé puis finement broyé.

Etape 2 : La poudre obtenue est mélangée à de la soude (liqueur d’attaque). L’ensemble est

maintenu sous pression (de 20 à 40 bars) ce qui permet une élévation de la température jusqu’à

250 °C (à la pression normale, il aurait ébullition). On obtient alors une suspension (mélange de

solution et de fines particules solides).

Etape 3 : La suspension est refroidie et diluée ce qui favorise la décantation des boues

résiduelles appelées boues rouges. Celles-ci, sans valorisation possible, sont alors lavées puis

déversées dans la mer ou stockées dans des sites appropriés.

Après décantation, on récupère la ‘‘liqueur’’ (solution) puis pour éliminer au maximum les

impuretés insolubles, elle est filtrée sous pression et à chaud.

Le filtrat est ensuite ramené à température ambiante.

Etape 4 : La précipitation de l’alumine hydratée contenue dans la liqueur est provoquée par

l’ajout d’une quantité importante d’alumine qui joue le rôle d’amorce.

On peut pour simplifier modéliser cette étape par une ‘‘attaque’’ acide de la liqueur issue de la

décantation (Etape 3).

Etape 5 : Une filtration est effectuée pour récupérer l’alumine hydratée (dont une partie est

recyclée à l’étape 4).

Etape 6 : L’alumine hydratée obtenue à l’étape précédente est introduite dans des fours (900 à

1 000 °C) où elle est calcinée. On obtient alors l’alumine anhydre Al

2

O

3

qui se présente sous la

forme d’un solide blanc.

La production d’une tonne d’alumine nécessite : 2,5 tonnes de bauxite

120 kg de soude

7 tonnes d’eau

2 000 kWh

3.1.1. Pourquoi fait-on réagir la bauxite avec de la soude (Etape 2) ?

3.1.2. De quoi sont essentiellement constituées les boues rouges (Etape 3) ? Justifier leur nom.

3.1.3. Pourquoi provoque-t-on une ‘‘attaque acide’’ de la liqueur ?

3.1.4. justifier la filtration de l’étape 5.

Bauxite

Alumine

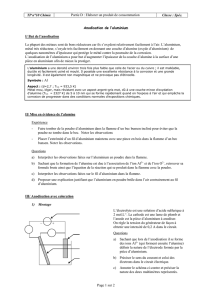

3.2. De l’alumine à l’aluminium

Le procédé de Saint Claire Deville est rapidement supplanté par un procédé électrolytique mis

au point en 1886 par le Français Paul Héroult (et quasi simultanément par Charles Martin-Hall

aux Etats-Unis). Ce procédé fut proposé à Alfred Rangold dit « Péchiney » directeur de l’usine de

Salindres par Héroult lui-même, mais Péchiney ne fut pas séduit…

L’alumine est électrolysée pour donner naissance à l’aluminium. Cependant la température de

fusion de l’alumine égale à 2 040°C empêche son utilisation pure. Il faut donc y adjoindre un

fondant qui permet d’abaisser cette température. Le fondant utilisé est de la cryolithe AlF

3

, 3 NaF

(extrait de mines au Groenland ou fabriquée industriellement).

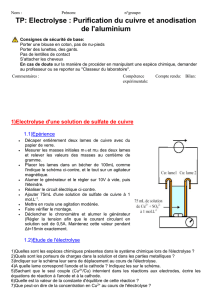

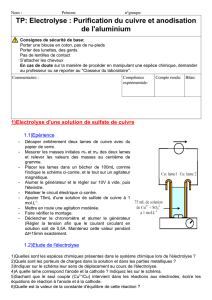

Les cuves à électrolyse (voir schéma) sont donc remplies avec un mélange constitué de 5 %

d’alumine, de 83 % de cryolithe et également de 7 % de fluorure d’aluminium et 5 % de fluorure

de calcium. La température du

mélange à l’état liquide est

comprise entre 940°C et 980°C.

Cette température est maintenue

grâce à la chaleur dégagée par

l’électrolyse (effet Joule). Dans le

bain en fusion l’alumine est sous

la forme d’ions Al

3+

et O

2−

.

Dans les conditions normales,

l'électrolyse ne présente pas de

réaction parasite (il faut

néanmoins que la teneur en

alumine soit supérieure à 1,5 %)

L'aluminium formé, de densité

2,35, se dépose au fond de la cuve

et est ainsi protégé de l'air

ambiant. Il est ensuite siphonné et transporté à l'état liquide jusqu'à la fonderie. L'aluminium ainsi

produit a un degré de pureté de l'ordre de 99,5 %. Le rendement de l'électrolyse (masse

d'aluminium obtenue sur masse théoriquement possible), lui, est d'environ 95 %.

L'intensité du courant dans l'électrolyseur est de l'ordre de 300 kA, la tension aux bornes d'une

cuve est de 4,0 V. Une usine d'électrolyse de l'aluminium peut comporter jusqu’à 250 cuves

montées en série.

Le carbone de l'anode doit être régulièrement renouvelé.

La production d'une tonne d'aluminium nécessite : 2 tonnes d'alumine

400 kg de carbone

60 kg de cryolithe

13 000 kWh

3.2.1. Pourquoi faut-il que le contenu des cuves soit à l'état liquide ?

3.2.2. Quels ions peuvent réagir à la cathode ? Ecrire l'équation correspondante. S'agit-il d'une

oxydation ou d'une réduction ?

3.2.3. Quels ions peuvent réagir à l'anode? Ecrire l'équation correspondante. S'agit-il d'une

oxydation ou d'une réduction ?

3.2.4. En déduire ce que pourrait être le bilan de l'électrolyse de l'alumine.

3.2.5. Que peut-on supposer de la densité du mélange fondu alumine-cryolithe ?

3.2.6. Pourquoi l'aluminium déposé au fond de la cuve n'empêche-t-il pas la poursuite de

l'électrolyse ?

3.2.7 Que peut-il se passer à l'anode qui justifie la consommation des électrodes en carbone et

donc leur remplacement régulier ou progressif ?

3.2.8. Les valeurs des tonnages données sont-elles en accord avec le rendement annoncé de

l'électrolyse ?

Alimentation en alumine

Evacuation

des gaz

anode

alumine et

cryolithe

capot

aluminium

cathode

1

/

4

100%