Sécheur Carousel Plus

Sécheur Carousel Plus

W Series Modèles 600 à 5000 avec commandes DC-1

Bureaux : 412.312.6000 l24h/24, 7j/7 (pièces et SAV) : 800.458.1960 l Pièces et réparations : 814.437.6861

GUIDE D’UTILISATION

UGD035-0107

www.conairnet.com

INTRODUCTION • Objet du Guide d’utilisation • Organisation du guide • Utilisation du sécheur Carousel Plus série W comme sécheur

central • Vos responsabilités en tant qu’utilisateur • ATTENTION : Lisez ceci pour éviter toute blessure • Utilisation du dispositif de

verrouillage • DESCRIPTION • Qu’est-ce que le sécheur Carousel Plus série W ? • Applications typiques • Fonctionnement

Caractéristiques techniques : Sécheur Carousel Plus série W • INSTALLATION • Déballage des colis • Préparation à l’installation

Positionnement du sécheur sur le sol • Raccordement du sécheur à une trémie • Connexion de l’alimentation principale • Connexion

du câble de communications • Vérification du flux d’air • Raccordement des flexibles d’air à une trémie unique• Raccordement des

flexibles d’air à un système ResinWorks • Raccordement des flexibles d’eau • Montage d’un chargeur sur la trémie • Test de

l’installation • FONCTIONNEMENT • Le sécheur série W : panneau de contrôle DC-1 • Fonctions de commande du sécheur série W •

Diagramme des fonctions de commande • Description des fonctions de commande • Démarrer le séchage • Arrêter le séchage •

Utilisation du mot de passe superviseur • Utilisation du temporisateur de démarrage

Veuillez noter les numéros de

modèle et de série de

l’équipement, ainsi que sa date

de réception, dans les espaces

prévus à cet effet.

Il est recommandé de noter les numéros de modèle et de série de l’équipement,

ainsi que sa date de réception, dans le Guide d’utilisation. Notre service

d’assistance utilise ces informations, ainsi que le numéro de manuel, pour vous

fournir de l’aide sur l’équipement spécifique que vous avez installé.

Veuillez conserver ce Guide d’utilisation ainsi que tous les manuels, les documents

techniques et les listes des pièces comme documentation de votre équipement.

Date :

Numéro de manuel : UGD035-0107

Numéro(s) de série :

Numéro(s) de modèle :

Voir les écrans 3 et 4 pour les versions de logiciel

*Version du microprogramme d’affichage :

*Version du microprogramme de commande :

* REMARQUE : affichée pendant l’initialisation ou le démarrage, ou notée

sur une étiquette à l’intérieur de la porte.

DÉCHARGE DE RESPONSABILITÉ : The Conair Group, Inc., ne sera en aucun cas

responsable des erreurs contenues dans ce Guide d’utilisation ni de tout dommage

accessoire ou indirect lié à la fourniture, à l’exécution ou à l’utilisation des informations

qu’il contient. Conair ne fournit aucune garantie que ce soit concernant ces informations, y

compris mais sans s’y limiter, les garanties implicites de qualité marchande et d’adéquation

à une utilisation particulière.

Copyright 2007 l The Conair Group l Tous droits réservés

✐

Table des matières

1-1 Introduction

Objectif du Guide d’utilisation . . . . . . . . . . . . . . . . . . . . . . . . . . 1-2

Organisation du guide . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-2

Utilisation du Carousel Plus série W comme sécheur central . . 1-3

Vos responsabilités en tant qu’utilisateur . . . . . . . . . . . . . . . . . 1-3

ATTENTION : lisez ceci pour éviter toute blessure. . . . . . . . . . . 1-4

Utilisation du dispositif de verrouillage . . . . . . . . . . . . . . . . . . . 1-6

2-1 Description

Qu’est-ce que le sécheur Carousel Plus série W ?. . . . . . . . . . .2-2

Applications typiques . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-2

Fonctionnement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-4

Caractéristiques techniques : Sécheur de déshumidification

Carousel Plus série W . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-6

Options du sécheur de déshumidification

Carousel Plus série W . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-7

3-1 Installation

Déballage des colis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3-2

Préparation à l’installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3-3

Positionnement du sécheur sur le sol . . . . . . . . . . . . . . . . . . . . 3-4

Dépose de l’attache de la roue à dessiccatif (W 600-1000). . . . 3-4

Installation du capot de l’échappement de régénération . . . . . . 3-4

Installation de l’adaptateur de l’air de retour . . . . . . . . . . . . . . . 3-5

Connexion de l’alimentation électrique. . . . . . . . . . . . . . . . . . . . 3-6

Vérification du flux d’air . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3-7

Raccordement des flexibles d’air à une trémie unique. . . . . . . 3-10

Raccordement des flexibles d’air à un système ResinWorks. . 3-11

Table des matières l i

Raccordement du sécheur à la trémie . . . . . . . . . . . . . . . . . . 3-12

Raccordement du sécheur au système ResinWorks . . . . . . . . 3-12

Raccordement des adaptateurs de flexibles d’air. . . . . . . . . . . 3-13

Raccordement du postrefroidisseur. . . . . . . . . . . . . . . . . . . . . 3-14

Montage d’un chargeur sur la trémie. . . . . . . . . . . . . . . . . . . . 3-15

Test de l’installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3-15

4-1 Fonctionnement

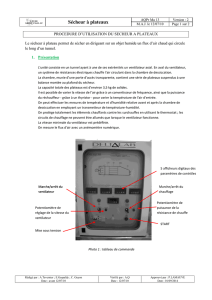

Sécheur série W : panneau de contrôle DC-1 . . . . . . . . . . . . . . 4-2

Fonctions de commande DC-1 du sécheur série W . . . . . . . . . . 4-3

Diagramme des fonctions de commande. . . . . . . . . . . . . . . . . . 4-3

Description des fonctions de commande. . . . . . . . . . . . . . . . . . 4-5

Démarrer le séchage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4-15

Arrêter le séchage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4-16

Utilisation de la temporisation de démarrage automatique . . . 4-17

Désactivation du démarrage automatique

sur la commande DC-1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4-17

Utilisation du contrôle du point de rosée. . . . . . . . . . . . . . . . . 4-18

5-1 Entretien

Liste de contrôle d’entretien préventif . . . . . . . . . . . . . . . . . . . . 5-2

Contrôle du point de rosée. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5-3

Nettoyage de la trémie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5-5

Nettoyage du filtre du procédé. . . . . . . . . . . . . . . . . . . . . . . . . . 5-6

Nettoyage du filtre de régénération . . . . . . . . . . . . . . . . . . . . . . 5-8

Nettoyage des serpentins du postrefroidisseur . . . . . . . . . . . . . 5-9

Nettoyage des serpentins du prérefroidisseur . . . . . . . . . . . . . 5-11

Nettoyage du piège à produits volatiles sur le dévésiculeur . . 5-11

Inspection des flexibles et des joints . . . . . . . . . . . . . . . . . . . . 5-11

ii l Table des matières

6-1 Dépannage

Avant de commencer . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-2

Consignes de précaution . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-3

DIAGNOSTICS

Identifier la cause d’un problème . . . . . . . . . . . . . . . . . . . . . . . 6-4

Alarmes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-5

Dépannage du point de rosée . . . . . . . . . . . . . . . . . . . . . . . . . 6-17

Mauvaise qualité de séchage du matériau . . . . . . . . . . . . . . . . 6-18

RÉPARATIONS

Remplacement des fusibles . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-23

Vérification des relais transistorisés du réchauffeur . . . . . . . . 6-24

Vérification ou remplacement des capteurs de température . . 6-25

Remplacement du réchauffeur de régénération

(W 600 - 1000) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-26

Remplacement du réchauffeur de régénération

(W 1600 - 5000) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-28

Remplacement de l’assemblage de la roue à dessiccatif

(W 600 - 1000) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-30

Remplacement du moteur de la roue à dessiccatif

(W 600 - 1000) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-32

Remplacement du moteur de la roue à dessiccatif

(W 1600 - 5000) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-33

AAnnexe

Nous sommes là pour vous aider . . . . . . . . . . . . . . . . . . . . . . . A-1

Pour contacter l’assistance à la clientèle . . . . . . . . . . . . . . . . . A-1

Avant d’appeler... . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-1

Garantie de l’équipement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-2

Garantie de performances . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-2

Limitations de garantie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-2

BAnnexe

Nettoyage des serpentins du prérefroidisseur. . . . . . . . . . . . . . B-1

Table des matières l iii

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

1

/

105

100%