Obtenir - FST Fes

Projet de Fin d’études 1 juin 2012

Bunge Maroc Phosphore

Période de stage : 01/02/2012 au 15/06/2012

Service : CIB/PR

Encadré par : MR.JAMMALI

Parian de stage : M R. EZ-OUGARI

Rapport réalisé par : EN NAKHKHASSI Maria

Projet de Fin d’études 2 juin 2012

Dédicace

A mes très chers parents ;

Aucun mot ne saurait

exprimer tout mon amour et toute ma gratitude.

Merci pour vos sacrifices le long de ces années.

Merci pour votre présence rassurante

Merci ;

A mes sœurs Meryiem & Nadia

A mon frère Yassine ;

A ma cousine Doae

A toute ma famille ;

A tous mes amis ;

A tous mes enseignants ;

A mon pays que je vénère, le Maroc ;

Je vous dédie ce travail

en témoignage de mon grand amour, mon

grand respect et ma profonde estime.

Projet de Fin d’études 3 juin 2012

Maria

Remerciement

Avant d’entamer le vif de ce travail nous tenons à remercier toutes les personnes qui nous ont

aidés le long de notre séjour à l’OCP :

Nous tenons à exprimer nos vifs remerciements à l’encadrement de La FST de FES représenté

par HAMDI Lhabib son disponibilité, son suivi son aide et pour le temps qu’il est consacré pour

mettre en ordre toutes nos idées contenues dans ce rapport.

Ma profonde gratitude et mes sincères remerciements vont à Messieurs : Mustapha

JAMMALI, Abderrahmane ZIOU, Khalid CHIKH, Aissam JAKANI, Zakaria ELMOULAT

Nous tenons à remercier infiniment Mr. EZ-ZOUGARI, chef du Service Electrique à Bunge

Maroc Phosphore du complexe Maroc Phosphore Jorf Lasfar, pour avoir bien voulu nous accueillir et

nous avoir préparé les conditions favorables au bon déroulement de notre stage.

Par la même occasion j’exprime mes sincères gratitudes à l’ensemble du personnel de BUNGE

MAROC PHOSPHORE et spécialement Mr Hassan REDOUAN, Mohamed KHAJOUT, Mr Amine

NHILI, Mr Younes CHAHID et tous les agents de l’atelier électrique, pour leur aide et leur

disponibilité permanente durant toute la période du stage.

Je souhaite également transmettre mes remerciements aussi au service de régulation.

Projet de Fin d’études 4 juin 2012

Glossaires

OCP : Groupe office chérifien de phosphate

BMP : Bunge Maroc Phosphore

MCC : Sale de départ moteur de basse tension

PAP : Production d’acide phosphorique

SAP : production d’acide sulfurique

TED : traitement t d’eau doux

GTA : Groupe Turbo Alternateur.

TSP : le triple superphosphate

ASP : l’ammoniac superphosphate

DAP : Le di ammonium phosphate

MAP : le mono-ammonium phosphate

VDF : variateur de vitesse

SST : démarreur électrique

DCS : Distributed Control System

TOR : Tout Ou Rien

307 : la ligne de production de MAP/TSP

306 : la ligne de production de MAP/DAP

P : pompe

T : convoyeur

M01 : moteur de type 1

Liste des Figures

Figure 1: OCP au Maroc ............................................................................................................. 11

Figure 2:organigramme générale du groupe OCP..................................................................... 13

Projet de Fin d’études 5 juin 2012

Figure 3: Les ateliers de production implantés au sein de Bunge Maroc Phosphore ............... 15

Figure 4:organigramme de BMP ............................................................................................... 15

Figure 5:principe de production de l’atelier acide sulfurique ................................................... 18

Figure 6: synoptique de la phase de conversion ........................................................................ 20

Figure 7: unité de traitement des eaux douces .......................................................................... 21

Figure 8: section de manutention et de broyage ........................................................................ 26

Figure 9: Production des engrais MAP et DAP ........................................................................ 30

Figure 10 : le champ magnétique .............................................................................................. 33

Figure 11 : le champ résultant ................................................................................................... 34

Figure 12:Schéma de principe d’une cage d’écureuil ............................................................... 34

Figure 13:Structure générale d’un variateur de vitesse électronique ........................................ 35

Figure 14:les situations possibles d’une machine dans son diagramme couplent vitesse ........ 37

Figure 15:forme de l’alimentation fournie au moteur ............................................................... 40

Figure 16: la tension en fonction de temps ............................................................................... 41

Figure 17:salle BT ...................................................................................................................... 43

Figure 18:tableau intelligent ..................................................................................................... 44

Figure 19:tiroire électrique ....................................................................................................... 45

Figure 20:les constitutions d’un tiroir ....................................................................................... 45

Figure 21:jeux de barre ............................................................................................................. 45

Figure 22:Courbe du courant de démarrage ............................................................................. 48

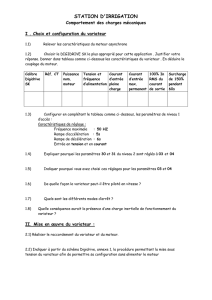

Figure 23: données de projet ..................................................................................................... 54

Figure 24:type d'installation ...................................................................................................... 54

Figure 25:Données de l'installation ........................................................................................... 55

Figure 26:Régime de fonctionnement ...................................................................................... 55

Figure 27:Résultats .................................................................................................................... 56

Figure 28:diagramme qui résume les types de la maintenance ............................................... 59

Figure 29: diagramme des étapes de la programmation des activités de révision .................. 61

Liste des tableaux

Tableau 1:Fiche technique du groupe OCP ............................................................................... 14

Tableau 2:Types de démarreurs ................................................................................................ 40

Tableau 3:liste des moteurs de la ligne de production 306 ..................................................... 49

Tableau 4: liste des moteurs de la ligne de production 307 .................................................... 49

Tableau 5:liste des moteurs qui nécessite un démarreur électrique ....................................... 49

Tableau 6:cout total d’installation des variateurs de vitesse ................................................... 52

Tableau 7:cout total d'installation des démarreurs .................................................................. 53

Tableau 8:le planning de maintenance préventive ................................................................... 64

Table des matières

Liste des Figures ................................................................................................................................ 4

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

1

/

94

100%