agregation - ABCelectronique

93

AGREGATION

SESSION 2004

CONCOURS INTERNE

Section : GENIE ELECTRIQUE

Option B : ELECTROTECHNIQUE ET ELECTRONIQUE DE PUISSANCE

ETUDE D’UN SYSTEME INDUSTRIEL

Durée : 8 heures. Coefficient : 1

_____________________

Aucun document n’est autorisé.

Calculatrice autorisée (conformément à la circulaire n° 99-186 du 16 novembre 1999)

SUCRERIE DE BOIS ROUGE

Composition du sujet

Dossier de présentation, texte du sujet avec le travail demandé 12 pages

Annexes 27 pages

Documents réponse 11 pages

Une lecture préalable et complète du sujet est indispensable.

Les parties du problème sont suffisamment indépendantes pour être traitées séparément, à condition que le candidat ait

une vue complète du sujet.

Il est recommandé de consacrer environ 30% du temps de l’épreuve aux parties pédagogiques.

Les candidats sont invités à numéroter chaque page de leur copie et à indiquer clairement le numéro de la question

traitée.

Il leur est rappelé qu’ils doivent utiliser les notations propres au sujet, présenter clairement les calculs et dégager ou

encadrer tous les résultats.

Il sera tenu compte de la qualité de rédaction, en particulier pour les réponses aux questions ne nécessitant pas de calcul.

Le correcteur attend des phrases complètes respectant la syntaxe de la langue française.

Pour la présentation des applications numériques, il est rappelé que lors du passage d’une forme littérale à son

application numérique, il est recommandé aux candidats de procéder comme suit :

Après avoir rappelé la relation littérale, chaque grandeur est remplacée par sa valeur numérique en respectant la

position qu’elle avait dans la relation puis le résultat numérique est donné sans calculs intermédiaires et sans omettre

son unité.

Si le texte du sujet, de ses questions ou de ses annexes, vous conduit à formuler une ou plusieurs hypothèses, il

vous est demandé de la (ou les) mentionner explicitement dans votre copie.

CONTEXTE INDUSTRIEL

L’usine S.B.R. fait partie du groupe Union SDA sucreries et distilleries agricoles.

Elle se situe au Nord Est de l’île de La Réunion et réceptionne les cannes à sucre provenant des exploitations si-

tuées entre Saint Paul et Sainte-Rose. Le reste de la production est traité par une autre usine dans le Sud à Saint

Louis.

La canne à sucre est l’une des principales activités agricoles de l’île.

Le site industriel regroupe trois unités : la sucrerie (support technique du problème), une distillerie et une centrale

thermique mixte bagasse-charbon qui absorbe l’intégralité de la bagasse issue du traitement de la canne par la su-

crerie et l’alimente en vapeur. Cette centrale permet de couvrir 22% des besoins en énergie électrique de l’île.

Le sucre est stocké et conditionné

dans les installations d’Eurocanne

dans la ville du Port avant d’être

commercialisé localement et

exporté vers les pays de l’Union

Européenne.

Parcours de la canne (annexe 1) :

La canne livrée par les planteurs est

échantillonnée (1) pour estimer la

richesse en sucre du chargement qui

détermine le prix d’achat.

A partir des ponts roulants (2), la

canne est acheminée par le

conducteur de cannes jusqu’au

shredder (3) où elle est défibrée.

Le jus de canne est extrait dans le

diffuseur (4) où la fibre est arrosée

d’eau à 85°C. Par percolation l’eau

s’enrichit de saccharose.

En sortie de diffusion, la matière

fibreuse, appelée mégasse est

pressée dans deux moulins (6). La

bagasse qui en sort est transférée vers la centrale thermique qui fournit la vapeur (8) utilisée pour l’évaporation du

jus et la cristallisation. Les condensats de vapeur (17) sont renvoyés vers la centrale. La décantation (12) permet

d’éliminer les boues (14) appelées écumes que les planteurs répandent pour enrichir les sols. La concentration du

jus clarifié (15) augmente dans les corps d’évaporation (16).

La masse cuite est obtenue par cuisson (19) du sirop où un ensemencement est réalisé. Un malaxage (20) favorise

le grossissement des cristaux. Des centrifugeuses (21) séparent la liqueur mère de ses cristaux.

Au troisième cycle de cuisson, malaxage, turbinage (26, 27, ...) on obtient la mélasse (31) qui est transférée à la

distillerie pour la fabrication des rhums et alcools.

Le sucre est séché (32), stocké (33) puis chargé (34) dans des camions étanches qui le transportent dans les silos

de la ville du Port.

Principales caractéristiques techniques de production :

Production annuelle : Pro = 1 million de tonnes de cannes traitées dont sont extraits :

10 % de sucre,

30 % de bagasse,

3 % de boue,

3,5 % de mélasse.

Energie nécessaire : 30 kWh par tonne de cannes.

Fonctionnement : de juillet à décembre, 24 h sur 24. Arrêt 19 h par semaine pour maintenance normale. Sur une

campagne complète, il faut compter en moyenne 2 h 30 min par semaine d’arrêt de l’usine pour pannes.

d : densité de la canne à son arrivée : 125 kg/m3 (cannes enchevêtrées),

150 kg/m3 (cannes parallèles),

300 kg/m3 (cannes tranchées).

94

A : travail de la sucrerie en tonnes de cannes par heure (tc/h).

1. Que contient également la canne à sucre qui n’a pas été précisé ci-dessus ?

2. Quel nom donne-t-on au concept réalisé par ce site industriel : production d’électricité et de vapeur en

échange d’énergie ?

CONDUCTEUR DE CANNES (annexe 2)

Il transporte les cannes de la cour au défibreur.

Caractéristiques du conducteur de cannes :

vc : vitesse en mètre par minute (m/min).

l : largeur en mètre (2 m).

h : hauteur de cannes dans le conducteur (hmax = 1,5 m).

L : longueur totale en mètre (20 m).

H : différence de hauteur entre le bas et le haut du conducteur (H = 8 m).

Pe : puissance nécessaire pour élever la canne en kW.

Pf : puissance nécessaire pour vaincre les frottements en kW.

Pc : puissance installée pour le conducteur de cannes en kW.

Pour atteindre l’objectif de production annuelle il faut définir le travail de la sucrerie.

3. Calculer le travail de la sucrerie A en considérant 26 semaines de campagne.

4. Exprimer littéralement le travail de la sucrerie A en fonction des caractéristiques du conducteur de cannes

et de la densité de la canne sur le conducteur.

5. La hauteur moyenne de la canne dans le conducteur étant de 1,25 m calculer la vitesse maximale du

conducteur si on veut être certain de respecter les objectifs de production quelque soit la densité de la canne.

6. Exprimer littéralement la puissance nécessaire pour élever la canne jusqu’à l’entrée du shredder.

7. Sachant que la puissance nécessaire pour vaincre les frottements est égale à celle nécessaire pour élever la

canne jusqu’au shredder, calculer la puissance du moteur à installer pour entraîner le conducteur.

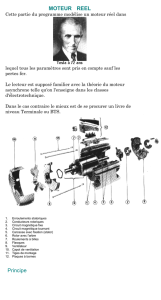

SHREDDER (annexes 3 et 4)

Principe de fonctionnement : les cannes sur le conducteur sont tassées par un drum avant l’entrée dans le shredder

où elles sont frappées entre des marteaux mobiles et une enclume fixe.

Ce procédé désintègre la canne en fibre. L’éclatement des cellules facilite l’extraction du jus à la diffusion puis aux

moulins.

Constitution :

- 1 arbre.

Une partie mobile comportant : - 2 plaques d’extrémité.

- 40 plaques carrées pouvant supporter chacune 4 marteaux.

- 8 axes pivots.

La partie tournante est entraînée par un moteur asynchrone triphasé à rotor bobiné :

P = 2 500 kW, Jm/axe = 143 kg.m², n = 988 tr/min).

M. Crawford, spécialiste des sucreries, a établi empiriquement une formule estimant la puissance du moteur capa-

ble d’entraîner le shredder pendant le broyage de la canne : .

θδψ

×+××××××= )2(91 3NnhRMmPth

Pth : puissance théorique en kW.

Mm : masse d’un marteau en kg (32 kg).

R : distance de l’axe au pivot des marteaux en m (0,5 m).

h : distance du centre de gravité du marteau à son pivot en m (0,2 m).

n : vitesse nominale du moteur d’entraînement en milliers de tours par minute.

N : nombre de marteaux.

ψ

: angle balayé par les marteaux entre le premier contact avec les cannes et l’entrée à l’enclume en

radian, correspondant à l’angle existant entre trois séries de marteaux pour ce shredder.

δ

: angle balayé par les marteaux en passant sur l’enclume en radian, égal au précédent.

θ

: angle dont le marteau est repoussé en arrière dans son passage sur l’enclume, estimé à 0,02 ra-

dian.

95

8. Déterminer la puissance théorique Pth du moteur pouvant entraîner le shredder avec tous ses marteaux.

9. Si la puissance théorique calculée ci-dessus est supérieure à celle du moteur, proposer une modification du

shredder pour réaliser l’adaptation.

CALCULS DE MOMENTS D’INERTIE

Le moment d’inertie de masse d’un corps par rapport à un axe est :

∫

⋅= dmrJ 2 en kg.m².

D’autre part pour la figure ci-contre on peut écrire : ba

Ms

dxbdm

dyadm

dS

dm

×

=

×

=

×

==

σ

et eba Mv

dv

dm

××

==

µ

Avec

σ

: densité surfacique en kg/m²,

µ

densité volumique en kg/m3, Ms masse surfacique et Mv masse volumique

du corps en kg.

10. Calculer les moments d’inertie de la surface « ab » ci-contre par rapport à x et à y : Js/x et Js/y.

11. Calculer le moment d’inertie de la surface « ab » ci-contre par rapport à O : Js/O.

D’après le Théorème de Huygens Steiner

2

dmJJ OG ⋅+=

12. Calculer le moment d’inertie de la surface « a b » ci-contre par rapport à G : Js/G.

13. Calculer le moment d’inertie de masse du volume « a b e » ci-contre par rapport à G : Jv/G.

DETERMINATION DES MOMENTS D’INERTIE DES PARTIES ENTRAINEES

Pour les calculs ont utilisera les caractéristiques des pièces du shredder simplifiées ci-dessous, les dimensions sont

exprimées en mm. La matière à une densité volumétrique

µ

= 7 800 kg/m3.

y

x0

dy

dx

a

b

de

G

ze

dm

r

d

Pièces du shredder simplifiées

150

550

50

O

Marteau

g

200

900

900

G

O

52

Plaque carrée

4 marteaux

par plaque

carrée

500

g

Le moment d’inertie axial de masse d’un parallélépipède est : )( 22 ba

12

M

J+= a et b côtés formant la surface per-

pendiculaire à l’axe. Le moment d’inertie axial de masse d’un cylindre est : 2

MR

J2

= avec R rayon de la surface

de base du cylindre en m.

14. Calculer le moment d’inertie par rapport à l’axe de rotation G d’une plaque carrée Jpca, d’une plaque cir-

culaire Jpcy et d’un marteau Jma. On considère que les marteaux sont déjà en position finale, axes et cen-

tres de gravité alignés comme sur le dessin des pièces du shredder simplifiées.

15. Calculer le moment d’inertie total des masses en rotation autour de l’axe entraînées par le moteur, tous les

marteaux en place. On considère qu’avec les pièces simplifiées, le moment de l’axe est compris dans les cal-

culs des plaques.

96

EXPLOITATION PÉDAGOGIQUE LUBRIFICATION SHREDDER (annexes 5, 6, 7 et 8)

Actuellement l’unité de lubrification qui permet l’apport d’huile sur les paliers du SHREDDER est réalisée par un

équipement à relais comportant un dossier technique succinct et des schémas qui n’ont pas toujours été tenus à jour.

Durant la campagne, ce système crée un nombre important d’arrêts préjudiciables pour les objectifs de production

de l’entreprise.

Les responsables acceptent de confier la modernisation à une Section de Techniciens Supérieurs en Electrotechni-

que et de faire :

Remplacer l’appareillage de commande par un automate programmable industriel.

Substituer les voyants informants de la nature des défauts par une console de dialogue réalisant

l’autodiagnostic en local.

Réaliser le transfert des données du système vers la salle de contrôle sur les écrans de supervision par une in-

terface de communication adaptée au réseau MODBUS de l’usine.

Alimenter le circuit de commande en 24 V, il y a donc nécessité de changer les bobines d’électrovanne et

l’ensemble des pré actionneurs.

Remplacer tous les câbles reliant la partie opérative placée au sous-sol et l’armoire placée à l’étage dans une

salle climatisée.

Le client souhaite qu’on lui soumette des idées d’amélioration du fonctionnement. Exemple : assurer par

l’automatisme la rotation du fonctionnement des groupes motopompes...

La partie opérative sera contrôlée et éventuellement réparée par les techniciens de l’usine.

Le système devra être opérationnel pour la campagne sucrière 2004.

Cette réalisation sert de support pour l’épreuve professionnelle de synthèse. On suppose qu’elle a été validée par

une commission des supports techniques. Vous êtes le professeur responsable du projet.

Les questions suivantes portent principalement sur votre manière d’organiser cette tâche.

Cela revient a :

Identifier, en référence à ce thème d’étude, les compétences techniques à acquérir, présentes dans le référen-

tiel et significatives du niveau de qualification professionnelle du diplôme préparé.

Constituer une équipe de candidats ayant des objectifs précis à atteindre, en groupe ou individuellement.

Répartir les tâches de façon équilibrée, en s’assurant que les masses horaires disponibles permettent raison-

nablement de réaliser le travail demandé.

Décomposer le thème en phases clairement identifiées, vous permettant, comme aux candidats de compren-

dre ce qu’ils font et ce qui leur reste à faire.

Afficher, pour chaque phase un objectif principal clair et opérationnel, stimulant les étudiants vis-à-vis de

leur gestion du temps dans le projet.

Suivre et réguler le déroulement du projet de manière cohérente et rigoureuse.

Evaluer régulièrement la mise en œuvre des tâches individuelles et collectives et éventuellement réorienter

les activités.

16. Elaborer les documents d’organisation en complétant les documents réponses DR1 à DR3 :

La fiche projet DR1, nombre d’étudiants concernés, présentation....

La fiche contrat DR2 en précisant, au niveau des lignes « Sous total », le temps en heures à ac-

corder aux différentes phases. Placer des croix dans les colonnes "étudiants" en face des activi-

tés afin de faire ressortir les contrats collectifs et individuels. Noter le nombre de revues de pro-

jet et le temps à y consacrer.

La fiche planification des tâches DR3 en définissant les zones de début et de fin des tâches. Vous

préciserez les dates des revues de projet.

17. Spécifier d’autres documents qui vous semble nécessaires : documents administratifs, évaluation...

18. Exposer les principaux intérêts que présentent les revues de projet.

97

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

1

/

51

100%