safety

Le mercredi 21 mai 2008, la section d’Indre et Loire de l’Afdet a organisé la visite de

l’entreprise SAFETY à Fondettes. Treize personnes y ont participé, majoritairement des

professeurs chargés de l'option découverte professionnelle en classe de 3e et des conseillères

d'orientation psychologues.

L’accueil et la présentation de l'entreprise ont été assurés par mesdames Catherine Boisseau,

responsable du personnel et Dominique Wolf, assistante de direction. L'entreprise est issue d’une

entreprise familiale créée il y a 75 ans. Elle est installée à Fondettes depuis 1957. Elle est entrée

dans le groupe suédois Sandvik depuis 1972. Ce groupe, qu'on retrouve dans 130 pays, emploie

38 000 personnes à travers le monde dont 1 800 en France et 370 à Fondettes. SAFETY s’est

rapprochée de VALENITE, entreprise américaine créée en 1964, pour produire et distribuer sous

la marque VALENITE SAFETY. L’unité de production de Fondettes appartient à la branche

outillage du groupe Sandvik. Elle comporte deux usines A et B où sont fabriqués des outils

standards pour le perçage, le tournage, le fraisage et le brochage ainsi que des outils spéciaux

réalisés sur mesure. L'entreprise a innové en créant de nouveaux produits en apportant de

nouvelles solutions de tournage ainsi que d'usinage de la fonte et de l'acier inoxydable.

Un tour de table a permis la présentation des participants, et un échange avec l’entreprise sur les

attentes des uns et des autres. La principale conclusion est la nécessité de former les jeunes au

plus haut niveau possible, minimum baccalauréat professionnel et l’exigence de la maîtrise de

l’anglais pour tous les personnels de niveau égal ou supérieur à bac + 2 ou bien aspirant un jour à

atteindre ce niveau. Le personnel de production recruté l'est au niveau baccalauréat

professionnel et est essentiellement issu de la voie de l'apprentissage (CFA de l'IUMM

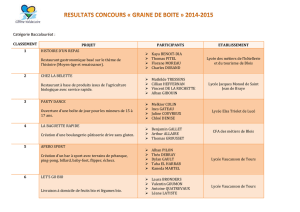

d'Amboise, Nantes et La Chapelle-Saint-Mesmin). SAFETY emploie 40 ingénieurs et recrute

pour son bureau des méthodes des titulaires d'une licence professionnelle et des BTS.

Parallèlement l'entreprise favorise le recrutement par promotion interne. L'entreprise accepte

d'accueillir en stage des collégiens durant une semaine et des élèves de classes de BEP pendant

quatre semaines (durée qu'elle juge néanmoins un peu longue).

Au sein du groupe, les activités de développement sont mises en commun et 6,4 % du

chiffre d'affaires est investi en recherche-développement. L'usine B de Fondettes abrite le

Centre d'études et de recherche sur les outils coupants (CÉROC), source d'avancées

technologiques et pépinière de talents, fruit d'une collaboration avec l'Université de Tours

et la Région Centre.

Au plan commercial, il y a lieu de considérer qu'on ne vend plus uniquement des outils

et des équipements mais des solutions, donc de la valeur ajoutée. Le groupe dispose au

niveau mondial de trois centres de distribution qui sont de grands centres de

logistique. Pour l'Europe, le centre est situe aux Pays-Bas. L'entreprise s'appuie de plus en

plus sur des distributeurs mais a toujours besoin de techniciens commerciaux internes, de

niveau BTS, capables de proposer des solutions et d'établir des devis. Une offre de

formation est faite aux clients, formation assurée chez eux ou chez le fournisseur.

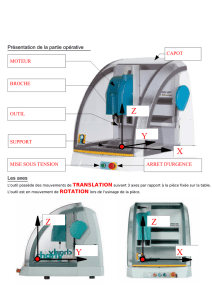

La visite de l'usine A a été effectuée sous la conduite de Dominique Vasseur, responsable qualité.

Les visiteurs ont découvert la fabrication des outils coupants, ou plus précisément des plaquettes

destinées à être montées sur des supports pour travailler sur les machines numériques, appelées

centre d’usinage, par enlèvement de matière, anciennement tournage (la pièce tourne, l’outil est

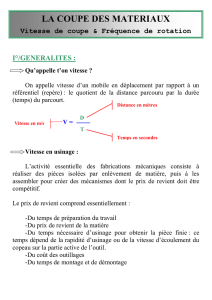

mobile), ou fraisage (l’outil tourne, la pièce est mobile). Une plaquette est fabriquée en

carbure de tungstène. Plusieurs étapes de traitement se succèdent sur une quinzaine de jours

pour aboutir au produit fini. On part de micro-billes en carbure de tungstène que l’on commence

par comprimer dans des presses mécaniques avec des moules à la forme de l’outil souhaité, puis

un frittage fait sous vide, à haute température, qui réduit à nouveau la dimension de la plaquette,

excessivement fragile et cassante à ce stade. Diverses phases d’usinage suivent comme un

passage à la rectifieuse, puis un traitement pour casser les angles trop vifs qui seraient source de

fragilité de l’outil. Une autre phase importante est de recouvrir la plaquette d’une très fine couche

d’enduit, comme un vernis, qui augmente la qualité tranchante de l’outil. Il n'a pas été possible

d'assister à cette phase, qui comporte des dangers et fait l'objet de secrets de fabrication, mais le

contrôle de l’épaisseur de cette couche, à l’aide de microscopes électroniques a pu être observé.

Les étapes finales sont des contrôles, le marquage et le conditionnement des plaquettes. Les

visiteurs ont pu rencontrer et interroger le personnel qui assure ces tâches finales, parmi lequel de

nombreuses femmes exerçant une forte responsabilité. Partout dans l'usine règne l'ordre et la

propreté. L'importance donnée à la sécurité et à la qualité est manifeste.

Des rafraîchissements ont été offerts aux participants. Le groupe a remercié chaleureusement les

trois personnes de SAFETY qui lui ont consacré ces deux heures d'exposé, d'échange et de visite.

Des photographies du groupe et de ses accompagnatrices ont été prises avant de se séparer.

1

/

2

100%