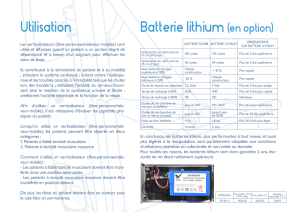

effets du vieillissement de la batterie li

UNIVERSITÉ DE SHERBROOKE

Faculté de génie

Département de génie électrique et de génie informatique

EFFETS DU VIEILLISSEMENT DE LA

BATTERIE LI-ION SUR LES PERFORMANCES

D’UN VÉHICULE RÉCRÉATIF HYBRIDE

BRANCHABLE À TROIS ROUES

Mémoire de maîtrise

Spécialité : génie électrique

Jonathan NADEAU

Jury : Maxime R. DUBOIS (directeur)

Philippe MABILLEAU

Christian GAGNÉ

Sherbrooke (Québec) Canada Juillet 2013

i

RÉSUMÉ

La prédiction de l’évolution du vieillissement de la batterie lithium-ion est source d’un grand

défi, dans les applications liées aux véhicules électriques et hybrides. Sa méconnaissance est

un risque considérable compromettant la viabilité d’un tel système. Invoquant les coûts

substantiels de la densité d’énergie, liée à la dégradation considérable des performances de la

batterie au cours de sa durée de vie, il devient important d’en tenir compte dès le processus de

conception. La dépendance de la stratégie de contrôle du véhicule aux paramètres de la

batterie justifie aussi la nécessité d’une telle prédiction. Il est connu que le vieillissement,

sensible aux facteurs tels que le courant, la température et la profondeur de décharge, a un

impact considérable sur la perte de capacité de la batterie ainsi que sur l’augmentation de la

résistance interne. Le premier est directement lié à l’autonomie électrique du véhicule, alors

que le second mène à une surchauffe de la batterie, à une augmentation des pertes en

puissance qui se manifeste par une diminution de la tension de bus. À cet égard, impliqué dans

la conception d’un véhicule récréatif hybride branchable à trois roues, le Centre de

Technologies Avancées s’intéresse à l’étude du vieillissement de la batterie Li-ion pour une

telle application. Pour ce faire, au contraire de la plupart des estimations empiriques de la

durée de vie, basées sur des profils de décharge à courant constant, un profil de courant plus

approprié pour l’application donnée, basé sur un cycle de vitesse représentatif de la conduite

d’une motocyclette, a été utilisé. Par le biais d’un simulateur complet du véhicule, le cycle de

courant a été extrait du cycle de vitesse. Ainsi, les travaux menés impliquent l’analyse

expérimentale de la décharge cyclique de quatre cellules LiFePO

4

. Pendant plus de 1400

cycles, un banc d’essai complet a permis l’acquisition de la capacité, de la résistance interne,

du courant, de la tension ainsi que de la température de surface.

Mots-clés : vieillissement, batterie, lithium-ion, LiFePO

4

, capacité, résistance interne, PHEV,

véhicule

iii

REMERCIEMENTS

Je remercie d’abord M. Alain Desrochers, directeur des affaires universitaires, M. Pascal

Ranger, directeur général ainsi que M. Patrick Quiron, chef de projet. Je les remercie pour leur

confiance et leur soutien, en plus de m’avoir donné l’opportunité de réaliser une maîtrise-

recherche au Centre de technologies avancées.

Je remercie aussi particulièrement mon directeur de recherche, M. Maxime R. Dubois, pour

son encadrement, son support et ses recommandations. Son aide m’a été très précieuse et il

m’a permis de bien mener la réalisation cet ouvrage.

Je remercie enfin en toute amitié mes collègues pour leur support et leur aide : M. Nicolas

Denis, M. Karol Philippe Angarita, M. Maxime Boisvert, M. Renaud Dubé, M. Ghislain

Robert et M. Jasmin Rouleau.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

1

/

150

100%