Chauffage par induction électromagnétique : technologie

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie électrique D 5 936 − 1

Chauffage par induction

électromagnétique : technologie

par

Gérard DEVELEY

Ingénieur IEG. Docteur ès sciences

Ancien professeur à l’Université de Nantes

1. Matériels mis en œuvre.......................................................................... D 5 936 – 2

1.1 Influence des amenées de courant ............................................................ — 2

1.2 Inducteur ...................................................................................................... — 2

1.3 Composants électrotechniques.................................................................. — 3

1.3.1 Condensateurs de circuit oscillant .................................................... — 3

1.3.2 Transformateurs d’adaptation ........................................................... — 3

1.3.3 Concentrateurs de champ.................................................................. — 3

2. Sécurité des personnes et des matériels .......................................... — 4

2.1 Quelques rappels sur la sécurité................................................................ — 4

2.1.1 Risques thermiques............................................................................ — 4

2.1.2 Risques électriques............................................................................. — 4

2.1.3 Spécificités du chauffage par induction

vis-à-vis des risques électriques........................................................ — 4

2.1.4 Influence de la mise à la terre de la charge...................................... — 4

2.2 Compatibilité électromagnétique............................................................... — 5

2.2.1 Perturbations rayonnées.................................................................... — 5

2.2.2 Perturbations conduites au réseau ................................................... — 5

2.3 Filtrage.......................................................................................................... — 6

2.3.1 Filtrage passif...................................................................................... — 6

2.3.2 Filtrage actif......................................................................................... — 6

3. Mesures....................................................................................................... — 6

3.1 Mesure des températures........................................................................... — 6

3.2 Mesures électriques .................................................................................... — 6

4. Applications .............................................................................................. — 6

4.1 Cas de la métallurgie................................................................................... — 6

4.2 Avancées dans les applications « classiques » ......................................... — 7

4.2.1 Fusion .................................................................................................. — 7

4.2.2 Réchauffage avant formage............................................................... — 7

4.2.3 Réchauffage avant forgeage.............................................................. — 7

4.2.4 Traitement thermique......................................................................... — 8

4.3 Avancées dans les applications nouvelles ................................................ — 8

4.3.1 Nouveaux inducteurs ......................................................................... — 8

4.3.2 Brassage et confinement électromagnétiques................................. — 9

4.3.3 Creuset métallique refroidi ................................................................ — 9

4.4 Plasma d’induction...................................................................................... — 10

4.5 Cuisson......................................................................................................... — 10

4.6 Industrie chimique....................................................................................... — 10

5. Conclusion ................................................................................................. — 10

Pour en savoir plus........................................................................................... Doc. 5 937

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

CHAUFFAGE PAR INDUCTION ÉLECTROMAGNÉTIQUE : TECHNOLOGIE ____________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 5 936 − 2© Techniques de l’Ingénieur, traité Génie électrique

e chauffage par induction est une technique électrothermique permettant de

chauffer des matériaux conducteurs d’électricité, sans contact matériel avec

une source électrique. Les bases théoriques en ont été exposées dans l’article

précédent. On aborde, dans le présent article, les problèmes rencontrés lors de

la mise en œuvre d’une installation, leurs solutions ainsi que les principales

applications industrielles de ce type de chauffage.

Du fait du caractère particulier des matériaux traités, il n’est pas étonnant que

ces applications concernent plus particulièrement la métallurgie des métaux,

que ce soit pour l’élaboration des métaux et des alliages par fusion, pour leur

réchauffage avant transformation ou assemblage ou encore pour leur traitement

thermique superficiel. C’est ainsi que la place de l’induction dans les appli-

cations de l’électricité est passée en 10 ans de 2 à 5 %, ce qui représente environ

150 GWh.

La conquête de nouveaux marchés a lancé l’induction dans des secteurs nou-

veaux et, en particulier, vers la chimie et vers le grand public. Grâce à l’évolution

des technologies de l’électronique et à l’apparition de composants de commuta-

tion plus rapide, des utilisations à plus haute fréquence ont pu être développées

pour des matériaux non métalliques. Ces dernières années ont donc vu émerger

des applications nouvelles présentant un fort caractère innovant, comme la

fusion directe de verres et d’oxydes ou comme les plasmas, avec des appli-

cateurs de conception nouvelle.

L’ingénieur se trouve donc confronté à une mise en œuvre de plus en plus déli-

cate du procédé, du fait de la présence dans les installations de fortes intensités

de courant, de fortes tensions et de hautes fréquences. De plus, la nécessité de

respecter les normes de compatibilité électromagnétique lui impose de savoir

maîtriser les pollutions créées par l’installation, soit en direction du réseau élec-

trique, soit dans l’environnement immédiat.

L’article « Chauffage par induction électromagnétique » fait l’objet de deux fascicules :

D 5 935 Principes

D 5 936 Technologie

Les sujets ne sont pas indépendants les uns des autres.

Le lecteur devra assez souvent se reporter aux autres fascicules.

On se reportera également au tableau Notations et symboles en début d’article D 5 935 [1] .

L

1. Matériels mis en œuvre

1.1 Influence des amenées de courant

Dans l’inducteur et ses amenées de courant circule une intensité

de courant importante qui peut provoquer une notable chute de

tension. Celle-ci se produit :

— pour un montage en série, entre le générateur et le bobinage

inducteur ;

— pour un montage en parallèle, entre le coffret d’adaptation et

l’inducteur.

Elle est essentiellement produite par l’inductance des câbles.

Pour diminuer cette chute de tension, on opère de la façon

suivante : on rapproche le plus possible les conducteurs de façon à

minimiser la valeur de l’inductance. On place, sur les tubes, des

plaques de cuivre parallèles formant un condensateur, de façon à

diminuer encore l’impédance apparente de la liaison (figure 1).

1.2 Inducteur

C’est un des éléments essentiels d’une installation. Chargé de

créer le champ magnétique, il doit supporter des courants impor-

tants en engendrant le minimum de pertes Joule.

Figure 1 – Amenées de courant vers l’inducteur : schéma

Exemple : supposons, pour illustrer, que les amenées sont consti-

tuées de tubes de cuivre de rayon

a

= 2 cm, distants de

d

= 20 cm et

de longueur

h

= 2 m. L’inductance de la spire formée par les deux

amenées est égale à

soit

L

= 1,84 µH.

Si on suppose que le courant inducteur a pour fréquence 10 kHz et

pour valeur efficace 500 A, la chute de tension est :

Lω

I = 58 V.

Lµ

0

π

------

hd

a

---

ln=

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

____________________________________________________________________________ CHAUFFAGE PAR INDUCTION ÉLECTROMAGNÉTIQUE : TECHNOLOGIE

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie électrique D 5 936 − 3

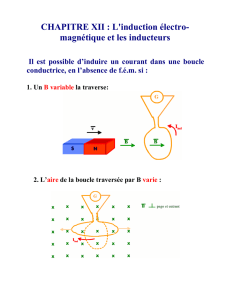

■ On utilise donc du cuivre pour le réaliser sous forme de spires,

jointives ou non, ou sous forme d’une monospire. Dans le premier

cas, on emploie un conducteur de section ronde ou carrée.

À la fréquence industrielle de 50 Hz, la profondeur de pénétration

du cuivre (avec

µ

r = 1) à température ambiante est donnée par

[cf. [D 5 935], tableau 1] :

.

On peut donc utiliser un conducteur massif refroidi (figure 2

a

).

Pour des fréquences moyennes telles que la profondeur de péné-

tration devient inférieure à l’épaisseur de cuivre, on réalise l’induc-

teur avec du tube de section ronde (figure 2

b

), rectangulaire ou

carrée, dans lequel passe le liquide de refroidissement.

Si la fréquence du courant est élevée, la réactance de l’inducteur

devient importante, ce qui peut imposer une tension trop élevée aux

bornes de l’enroulement. Dans ce cas, on peut réaliser l’inducteur

sous forme d’une monospire à partir d’une plaque de cuivre mise en

forme (cf. figure 13).

■Enfin, lorsqu’il n’est pas nécessaire de refroidir l’inducteur,

on peut utiliser du fil multibrins, connu sous la dénomination de fil

de Litz (figure 2

c

). Le diamètre des brins dépend de la profondeur

de pénétration dans le cuivre à la fréquence de fonctionnement.

Chaque brin est isolé électriquement par un vernis, l’ensemble étant

torsadé afin de réduire l’inductance propre du câble ainsi formé. On

peut en trouver des exemples dans les plaques à induction. L’avan-

tage des fils de Litz est de permettre des connections souples non

refroidies. Ils présentent cependant une difficulté pour leur raccor-

dement, car chaque brin doit être débarrassé de son vernis avant

soudure ou connection.

1.3 Composants électrotechniques

1.3.1 Condensateurs de circuit oscillant

Les condensateurs placés dans le circuit oscillant ont des capacités

qui ne sont jamais très élevées. Elles se chiffrent en microfarads,

voire en nanofarads pour les usages à haute fréquence. En revanche,

ils doivent être capables de supporter des tensions et des fréquences

élevées, ainsi que des courants importants. Les condensateurs fabri-

qués pour fonctionner à 50 Hz ne sont donc plus utilisables. Ces

condensateurs spéciaux [2] sont en céramique refroidie pour le fonc-

tionnement en haute tension ou constitués de feuilles métalliques

(aluminium isolé) enroulées selon une technologie classique et

reliées à des plaques fortement refroidies formant connections.

Actuellement, les efforts industriels de fabrication portent essen-

tiellement sur la tenue en température de ces composants. Avec le

soutien d’Électricité de France, les ambitions des fabricants visent à

obtenir des éléments capables de fournir 1 Mvar à 500 kHz, pour

des installations utilisant des générateurs à semi-conducteurs.

Quant aux applications nécessitant des fréquences de l’ordre du

mégahertz, elles mettent en jeu les condensateurs céramiques ou

sous vide. Là encore, le refroidissement du composant est primor-

dial. Il entraîne la nécessité d’une installation particulière pour la

circulation de l’eau de refroidissement. En haute tension, l’eau doit,

de plus, être désionisée pour éviter des pertes supplémentaires par

conduction, comme c’est le cas pour le refroidissement de la triode

oscillatrice dans les générateurs à tube.

1.3.2 Transformateurs d’adaptation

Dès que la fréquence d’oscillation est supérieure à 10 kHz, les

transformateurs à circuit magnétique feuilleté, construits à partir de

tôles d’acier magnétique, ne sont plus utilisables. Le circuit magné-

tique est remplacé par un circuit en ferrite. Ces circuits magnétiques

sont massifs et se présentent sous forme de barreaux ou de U qu’il

faut assembler. Les inductions magnétiques acceptables sont infé-

rieures aux valeurs obtenues avec de l’acier (

B

de l’ordre de 0,5 T)

et le matériau du circuit n’est pas exempt de pertes thermiques.

Aussi le refroidissement du circuit est-il ici encore primordial.

Actuellement, des efforts particuliers sont faits, toujours avec le

soutien d’EDF, pour obtenir de tels transformateurs de forte puis-

sance fonctionnant à plus de 100 kHz. Au-delà de cette fréquence,

on trouve le transformateur à air utilisé « classiquement » dans le

cas des hautes fréquences pour de faibles puissances.

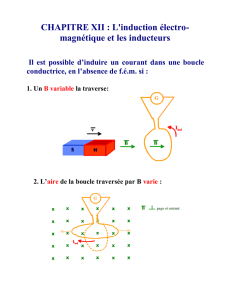

1.3.3 Concentrateurs de champ

On a vu (cf. [D 5 935] § 2.1.3) que la puissance transmise au maté-

riau à chauffer dépend du carré du champ magnétique. Il est

souvent utile, voire indispensable, de renforcer la valeur de

H

autour

des zones à chauffer. C'est le rôle du concentrateur de champ dont

le but est de concentrer les lignes de champ et d’éviter les fuites

magnétiques. Cette opération est réalisée à partir d’une culasse

placée autour de l’inducteur et de la zone sensible.

La figure 3 montre, dans un cas simple, l’effet d’un concentrateur

de champ lors du chauffage d’une tôle métallique par un conducteur

rectiligne :

—sans concentrateur (figure 3

a

), les lignes de champ s’épa-

nouissent et l’impact sur la tôle est « dilué » sur une forte distance ;

— la présence du concentrateur canalise le champ sur une faible

zone au voisinage du conducteur, permettant ainsi un chauffage

localisé et efficace (figure 3

b

).

À faible et moyenne fréquences, ces culasses sont en acier

magnétique feuilleté. À plus haute fréquence, le matériau est

constitué d’un agglomérat de poudre magnétique et de liant. Actuel-

lement, on trouve de tels matériaux pouvant fonctionner jusqu’à

500 kHz. Leur usage est limité par leur échauffement qui se traduit

par un ramollissement et un manque de cohésion. Ils sont cepen-

dant très pratiques d’usage, car faciles à usiner.

Figure 2 – Divers types de conducteurs utilisés en chauffage

par induction

Par ailleurs, l’inducteur est exposé au flux de chaleur prove-

nant de la charge et doit être protégé par un isolant thermique

(qui joue également souvent le rôle d’isolant électrique).

Eau Eau

Courant

a

massif refroidi

b

tube refroidi

c

fil de Litz

p

503 3 1

σµ

r

f

-----------,9mm==

Figure 3 – Effet d’un concentrateur de champ

Lignes de champ

Circuit magnétique

Courant

a

sans concentrateur

b

avec concentrateur

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

CHAUFFAGE PAR INDUCTION ÉLECTROMAGNÉTIQUE : TECHNOLOGIE ____________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 5 936 − 4© Techniques de l’Ingénieur, traité Génie électrique

2. Sécurité des personnes

et des matériels

2.1 Quelques rappels sur la sécurité

Les risques liés aux installations de chauffage par induction sont

de nature thermique ou électrique.

2.1.1 Risques thermiques

■Ils concernent principalement l’induit, c’est-à-dire le creuset, la

charge et, d’une façon générale, les parties chauffées. Ils ne sont pas

spécifiques à la nature inductive du chauffage, mais simplement à la

température atteinte par les éléments chauffés.

Toutes les précautions prises pour se protéger de températures

élevées sont indispensables.

■Un cas particulier est cependant à signaler : celui du rayonne-

ment lumineux et, spécialement, celui des plasmas thermiques.

Lorsque l’élément chauffé rayonne fortement, une puissance impor-

tante peut être dégagée sous forme de rayonnement. Si la tempéra-

ture atteint des valeurs élevées (dans le cas de plasma, la

température du gaz est de l’ordre de plusieurs milliers de kelvins), la

longueur d’onde du rayonnement émis passe de l’infrarouge

(10 µm-1 µm) au visible (0,8 µm-0,4 µm) et même au proche ultra-

violet (< 0,4 µm). Le corps devient de plus en plus « blanc ».

Ces basses longueurs d’onde (typiques par exemple du rayonne-

ment d’un arc électrique) peuvent avoir un effet dommageable sur

les cellules rétiniennes et demandent comme protection le port d’un

masque pourvu d’un verre filtrant spécial.

2.1.2 Risques électriques

Nous distinguerons les risques liés au matériel et ceux liés aux

personnes [3], [4].

2.1.2.1 Protection du matériel

Cette protection relève du service électrique et s’inscrit dans le

cadre général des normes de sécurité électrotechnique des installa-

tions sous tension. Elle nécessite :

— la mise en place de dispositifs de protection contre les sur-

intensités (disjoncteurs, relais thermiques etc.) ;

— la mise en place d’une terre d’impédance compatible avec les

dispositifs existants ;

— la mise à la terre des matériels par des conducteurs repérés

(vert-jaune) ;

— la mise en parallèle (et non en série) des diverses masses et

leurs liaisons avec la terre.

La prise de terre doit être particulièrement soignée et offrir une

résistance très faible. Elle doit être réalisée soit par des piquets, soit

par des câbles enterrés horizontalement, de préférence en fond de

fouille, à l’aide d’un conducteur en cuivre de 25 mm2 de section.

Le régime de neutre doit être identifié.

2.1.2.2 Protection des personnes

Elle relève de la protection générale des travailleurs qui prévoit

l’utilisation de matériels de classe II (double isolation) et la mise en

place d’appareillage de coupure sensibles interdisant le passage ou

le maintien de courant électrique dans le corps humain (disjoncteur

différentiel). Ce dernier, soumis à une tension alternative, est

traversé par un courant dont la valeur dépend de la résistance

offerte. Les effets physiologiques sont différents selon la partie du

corps parcourue par le courant.

2.1.3 Spécificités du chauffage par induction

vis-à-vis des risques électriques

La particularité présentée par le chauffage par induction réside

dans le fait que la fréquence des courants générés par le générateur

et alimentant l’inducteur est rarement 50 Hz. En fait, cette fréquence

peut varier de la fréquence industrielle à plusieurs mégahertz,

comme par exemple dans le cas des plasmas d’induction. Au risque

dû à la tension s’ajoute celui dû à la fréquence. Or, on peut dire que

plus la fréquence est élevée, plus l’effet de peau est important. Le

trajet des courants se trouve ainsi rejeté en superficie de la peau où

se trouvent localisés les risques d’électrocution [3]. Pour une même

intensité de courant, l’effet thermique engendré est plus localisé, si

bien que la densité de puissance thermique est considérablement

augmentée et les brûlures sont beaucoup plus sévères. En

revanche, les risques d‘atteinte cardiaque sont diminués.

Dans le cas d’une installation de chauffage par induction, les

parties présentant des risques électriques sont relatives aux

amenées de courant, aux liaisons avec la batterie de condensateurs,

aux liaisons avec l’inducteur et à la charge elle-même, c’est-à-dire,

d’une façon générale, aux conducteurs se trouvant naturellement à

l’extérieur du générateur et accessibles à l’opérateur.

Selon le type de générateur ou de montage utilisés, l’inducteur

peut ou non avoir un point à la masse (en général une de ses extré-

mités). Cette mise à la masse est en tout cas ce qu’il convient de

faire chaque fois que c’est possible. Dans ce cas, l’autre extrémité de

l’inducteur est portée à un potentiel dont la valeur dépend du

montage utilisé.

Dans tous les cas, il convient d’isoler le corps humain. Un procédé

simple est de porter des gants isolants, de se placer sur un tabouret

isolant et de n’opérer qu’avec une seule main à la fois pour éviter le

passage du courant d’une main à l’autre.

2.1.4 Influence de la mise à la terre de la charge

On peut également évaluer les risques électriques d’une mise en

contact du corps humain avec la charge. Pour cela, on peut estimer

à quel potentiel se trouvent portées les diverses parties de la charge

conductrice.

2.1.4.1 Tension entre deux points de la charge

Du fait du caractère conducteur de la charge, deux points éloignés

de cette charge ont une différence de potentiel faible. Les risques

électriques sont donc minimes.

2.1.4.2 Tension entre la charge et la masse

Le potentiel de la charge peut être considéré comme uniforme sur

toute sa hauteur.

■Si la charge est mise à la masse, ce potentiel est nul. Dans ce

cas, il n’y a pas de danger électrique à être en contact avec la charge.

■Si la charge n’est pas à la masse, son potentiel est flottant. Il

est fixé à une valeur sensiblement égale au potentiel moyen de celui

de l’inducteur (d’où l’intérêt de certains montages avec potentiel

zéro). Le contact d’une partie du corps humain (le plus couramment

une main) établit un circuit entre la charge et la main.

●Si le corps est isolé de la masse (par l’usage d’un tabouret iso-

lant) il n’y a pas passage de courant.

Exemple :

Dans le cas des générateurs à semi-conducteurs, et d’un montage

parallèle, ce potentiel est généralement égal à quelques centaines de

volts et les fréquences n ’excèdent guère 100 kHz. Les risques d’élec-

trocution profonde peuvent alors être importants et ce d’autant plus

que la fréquence est faible.

Dans le cas de générateurs à tube nécessitant des tensions pou-

vant atteindre plus d’une dizaine de kilovolts, les fréquences sont

assez élevées pour qu’une électrocution ne se propage pas en profon-

deur, mais occasionne des brûlures superficielles très intenses.

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

____________________________________________________________________________ CHAUFFAGE PAR INDUCTION ÉLECTROMAGNÉTIQUE : TECHNOLOGIE

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie électrique D 5 936 − 5

●Si le corps est à la masse, le courant s’établit à travers la résis-

tance du corps. Le schéma électrique correspondant est représenté

sur la figure 4. La puissance électrique ne pouvant provenir que de

l’inducteur, on doit tenir compte de la capacité

C

du condensateur

constitué par l’inducteur, l’entrefer et la charge, et mis en série avec

la résistance

R

du corps. La valeur de

C

est en général peu aisée à

calculer, car elle dépend des formes de l’inducteur et de la charge et

de la répartition de leurs potentiels. Cependant, à fréquence élevée,

son impédance 1/

Cω

peut être faible et ne pas constituer une bar-

rière électrique suffisante. Le courant traversant le corps peut alors

être important et superficiellement dommageable.

2.2 Compatibilité électromagnétique

Tout système électrique perturbe son environnement aérien,

parce qu’il y rayonne des ondes électromagnétiques, et son envi-

ronnement électrique, parce qu’il y induit des harmoniques de

courants et des tensions.

Le premier type de perturbation peut avoir des effets physiologi-

ques sur le corps humain ou sur le matériel électronique environnant.

Le second type de perturbation provoque, dans le réseau

d’alimentation, des déformations du signal électrique incompatibles

avec les normes de production du courant électrique.

2.2.1 Perturbations rayonnées

Tout composant, toute boucle de câblage, tout morceau de fil de

connexion sont susceptibles de se comporter comme une antenne et

de rayonner un champ électromagnétique dans l’espace environnant.

2.2.1.1 Mesure

Les perturbations rayonnées sont mesurées à partir d’antennes

donnant soit le champ électrique (figure 5

a

), soit le champ magné-

tique (figure 5

b

). Dans les deux cas, le signal est converti, en

tension

V

aux bornes d’une résistance

R

.

Le rayonnement à une distance de 30 m de l’appareil à induction

ne doit pas excéder :

— pour des fréquences comprises entre 150 kHz et 490 kHz :

75 dB (µV/m) ;

— pour des fréquences entre 490 kHz et 1,705 MHz : 65 dB (µV/m).

En dessous de 150 kHz, il n’y a pas de spécifications.

2.2.1.2 Limitations

■Les effets du champ rayonné sont particulièrement visibles

lorsqu’il s’agit de matériel électrique contenant des bobines (contac-

teur, relais), des écrans de visualisation (ordinateurs) ou des sondes

ou appareils de mesures électrique ou de température. Les effets

peuvent cependant être invisibles, en particulier lorsqu’il s’agit du

corps humain. La présence de personnes autour des installations à

induction, que ce soit en industrie (fours, réchauffeuse etc.) ou dans

le public (plaques à induction) impose de maîtriser ce rayonnement.

En France, on limite les effets thermiques du champ à

10 mW/cm2, ce qui correspond à un champ électrique de 200 V/m et

un champ magnétique de 0,5 A/m.

Encore faut-il connaître les effets induits par la présence du

champ. Actuellement, il est impossible d’avoir à ce propos des

conclusions claires, les études faites étant controversées et les

résultats considérés comme sujets à caution. Quoi qu’il en soit, tout

élément matériel ou humain recevant ce champ peut être perturbé

et doit être protégé.

■À partir d’études faites par EDF sur un onduleur de courant, on

sait que les éléments les plus rayonnants (et donc les plus à sur-

veiller) sont les interrupteurs statiques et leur système de com-

mande, les câbles de liaison entre onduleur et charge, les

condensateurs de compensation et l’inducteur. En général, tout ce

qui est interne à l’armoire métallique du générateur (interrupteurs,

inductances de lissage etc..) se trouve isolé de l’extérieur. En revan-

che, les liaisons entre le générateur et le coffret d’adaptation (qui

contient les condensateurs de compensation et le transformateur

d’adaptation), entre le coffret et l’inducteur sont difficiles à neutrali-

ser et constituent avec l’inducteur lui-même les éléments perturba-

teurs. On peut utiliser pour les liaisons électriques soit du câble

coaxial, soit du câble torsadé. Cependant, la nécessité de refroidir

ces éléments dans les installations de forte puissance (surtout entre

le coffret et l’inducteur) rend cette solution difficile. Il reste alors à

éloigner physiquement les éléments sensibles des éléments pertur-

bateurs.

2.2.2 Perturbations conduites au réseau

Elles proviennent de la réjection de courants harmoniques sur le

réseau. Les installations de chauffage par induction sont vues du

réseau comme des charges non linéaires absorbant des courants

non sinusoïdaux. Les harmoniques sont générés principalement au

niveau du redresseur d’entrée et de l’onduleur.

■Une première action est de les minimiser en agissant sur l’ali-

mentation de l’installation. Le passage à l’hexaphasé ou au

dodécaphasé est une solution intéressante pour les grandes puis-

sances.

Les redresseurs créent des harmoniques de rang

n

=

kp

± 1 où

k

est un nombre entier et

p

le nombre de phases du redresseur. On

peut donc trouver des harmoniques de rang suivants :

— en diphasé : (

p

= 2)

n

= 3, 5, 7, 9….

— en hexaphasé : (

p

= 6)

n

= 5, 7, 11, 13….

— en dodécaphasé : (

p

= 12)

n

= 11, 13, 23, 25….

■On peut également utiliser des redresseurs à modulation de

largeur d’impulsion (MLI) qui fournissent un spectre harmonique

limité.

Figure 4 – Schéma électrique inducteur-masse

En résumé, il convient d’éviter que le corps humain ne soit en

contact avec un élément de l’installation. Cela impose la mise en

place de barrières de sécurité autour des zones sensibles.

Inducteur Charge Corps Masse

CR

Figure 5 – Schéma de mesure des champs électrique et magnétique

Antenne Antenne

a

champ électrique

E b

champ magnétique

H

RVVR

6

6

7

7

8

8

9

9

10

10

1

/

10

100%