effets combines de la physico-chimie et de l`hydrodynamique dans

EFFETS COMBINES DE LA PHYSICO-CHIMIE ET DE

L’HYDRODYNAMIQUE DANS LA PREPARATION DES

EMULSIONS O/W CONCENTREES

THESE

Réalisée au

Laboratoire FIRP, Université de Los Andes, Mérida, Vénézuéla

et au

Laboratoire de Génie Chimique, ENSIGC,

Institut National Polytechnique de Toulouse, France

pour obtenir le titre de

Docteur de l

′

ENSIGC

par

María Isabel Briceño

Toulouse, 2 Mars 2001

Pour Jésus, Mariana et Luisana,

ils sont mon inspiration et ma raison de vivre

REMERCIEMENTS

En premier lieu, j’exprime ma reconnaissance à mes directeurs de thèse, le Pr. Jean-Louis

Salager et le Dr Joël Bertrand, pas seulement pour leur aide, mais aussi pour m’avoir proposé ce

très intéressant sujet de thèse.

Je dois aussi remercier très spécialement Elter Reyes, Yusmeris Solórzano et Sygifredo

Cobos, qui m’ont aidé avec enthousiasme et créativité. Je suis reconnaissante a Evalú, Lisbeth,

Francia et Nilo pour leur aide logistique et pour leur amitié. J’ai eu de très intéressantes

discussions avec Bruno Alban, Gerardo Sánchez et Geoff MacGrath qui m’ont beaucoup aidé.

Merci à la Pr. Raquel Antón pour ses bons avis. Je tiens aussi à remercier Cathy Xuereb et

Martine Poux: merci beaucoup pour votre aide et patiente.

Je dois inclure mes collègues du Département d’Opérations Unitaires, en particulier les Prs.

Leonardo Rennola, Yohn García, Carlos Bracho et Rubén Montoya, pour m’appuyer et prendre

ma charge de travail pendant mes voyages. Je dois aussi remercier le Conseil de l’Ecole de Génie

Chimique et le Conseil de la Faculté d’Ingénierie pour m’avoir autorisé à réaliser ce travail.

Je ne peux pas oublier José et Margot : qu’aurais je fais sans votre appui ?

Finalement, je remercie le CONICIT-CONIPET (Agenda Petróleo), ainsi que le CDCH, le

Programme de Coopération de Post-gradués (PCP de Surfactants et Emulsions) et à l’Ecole

Nationale de Génie Chimique de Toulouse (ENSIGCT), pour financer ce travail.

RESUME

Dans cette thèse, nous faisons la liaison entre les effets dynamiques associés au mélange liquide-

liquide et les effets associés aux paramètres physico-chimiques des émulsions o/w concentrées et

stables. À notre connaissance, ceci est un des premiers travaux qui emploie l’approche ici

utilisée. Étant donnée la magnitude du problème, nous avons trouvé qu’il était nécessaire

d’employer l’approche de la méthode d’analyse dimensionnelle et du théorème de la similitude,

pour pouvoir établir les paramètres adimensionnels les plus adéquats au problème. De cette

façon, nous avons pu comparer, sur une même base, des fluides assez différents du point de vue

rhéologique comme des émulsions avec des concentrations de phase interne entre 50 et 80 %.

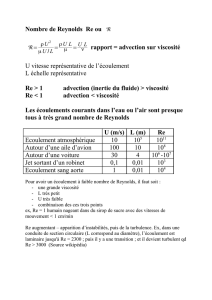

En conséquence, nous avons choisi trois paramètres sans dimensions, le nombre de Re, la

composition ou teneur en phase interne φ et le paramètre de formulation SAD/RT. Au début du

travail nous avons fait la caractérisation rhéologique des émulsions, en fonction de φ et de la

taille de gouttelettes. Les essais de mélange ont été menés à un nombre de Re à peu près

constant, correspondant au régime de transition. Nous avons aussi contrôlé, jusque à un certain

point, le taux de dissipation d’énergie par unité de masse ou puissance spécifique PM. Pour

certains eprueves on a réussi à maintenir tant le Re comme la PM presque constants.

Nous avons donc fait de balayages de formulation pour de SAD/RT variables, à composition

constante, ainsi comme des balayages de composition à SAD/RT constant. On a évalué

l’efficacité du mélange en prenant comme critère la taille de gouttelette (diamètre de Sauter). On

a vérifié plusieurs tendances qu’on trouve à la littérature et qui concernent l’effet sur la taille de

gouttelettes de la concentration de surfactant, la tension interfacialle et la viscosité de la phase

interne. Il faut remarquer que la taille de gouttelette en fonction de la viscosité de phase interne

est linéaire (en échelle log-log) et la pente obtenue est de l’ordre de 0,37. Ce résultat coïncide

avec ce qu’on trouve à la littérature et qui concernent le mélange turbulent des dispersions peu

concentrées, pour des viscosités de la phase interne qui tendent à l’infini.

On a trouvé que pour des φ relativement réduits (φ < 65 %), la taille de gouttelette est très

sensible aux conditions hydrodynamiques et des taux élevés d’énergie ou une basse viscosité de

phase interne, sont nécessaires pour atteindre des petites tailles de gouttelette (d32 < 10 µm).

Néanmoins, au fur et à mesure que φ augmente, la taille de gouttelette devient moins sensible

aux conditions hydrodynamiques et à la viscosité de phase interne, et le mélange devient de plus

en plus efficace. Une analyse du phénomène indique que la variable qui semble être responsable

de cet effet est la viscosité de l’émulsion, qui dépend de la composition. Apparemment, le milieu

plus visqueux fourni par l’émulsion concentrée permet un transfert plus efficace de la quantité de

mouvement, ce qui est favorable au brisement des gouttelettes.

Si l’on superpose les résultats sur la carte de formulation-composition on trouve que la

formulation domine le mélange aux alentours de la région triphasique. En revanche, c’est la

composition qui domine le mélange près de la ligne d’inversion. Éloignée de ces frontières, c’est

l’hydrodynamique qui contrôle la taille de gouttelette. Ces résultats signalent qu’il y a plusieurs

façons de préparer d’émulsions de manière efficace, en plus d’améliorer les conditions de

mélange.

Nous pensons qu’avec la méthode suivie dans ce travail, il est possible d’extrapoler les résultats

à d’autres systèmes similaires d’intérêt industriel.

NOMENCLATURE

Symboles grecs:

ε: taux local de dissipation d’énergie par unité de masse

!

"

: taux d’énergie dissipée moyenne par unité de masse

φ: fraction ou pourcentage volumique de phase interne

!

˙

"

: taux de cisaillement, s-1

η: viscosité apparente non-Newtonienne

ηeff: viscosité efficace non-Newtonienne pour le brisement des gouttelettes

ηo: viscosité apparente de la phase externe non-Newtonienne

ηr : viscosité relative calculée à la limite de taux de cisaillement qui tend à l’infini (η∞/µo)

η0: viscosité apparente à la limite de taux de cisaillement qui tend à zéro

η∞: viscosité apparente à la limite de taux de cisaillement qui tend à l’infini

λ: facteur d’échelle

µi: viscosité de la phase interne Newtonienne (huile)

µo: viscosité de la phase externe Newtonienne (eau)

νz: viscosité cinématique à la limite de taux de cisaillement égale à zéro

θc: temps de circulation

ρi: masse volumique de la phase interne (huile)

ρο: masse volumique de la phase externe (eau)

σ: tension interfaciale

τ: contrainte de cisaillement ou constante de temps

τo: contrainte seuil pour fluides viscoplastiques

Autres symboles:

C: distance du centre de l’agitateur au fond de la cuve

Ca: nombre capillaire

CMC: concentration micellaire critique ou carboxyméthyle cellulose

D: diamètre de l’agitateur

d: diamètre de gouttelette

dmax: taille maximale de goutte qu’il peut exister dans un champ de fluage turbulent

d32: diamètre de Sauter

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

1

/

93

100%