La lumière commute la lumière

EDITORIAL DU NOUVEAU EN SCIENCES ET TECHNOLOGIE

Septembre 2005 . Edition 6

Le journal des clients d'ifm electronic

Chères lectrices,

chers lecteurs,

ifm electronic, tou-

jours à la pointe de

l’innovation. C’est

ce que les heureux

visiteurs du salon

mondial de l’indu-

strie ont pu découvrir à Hanovre du 11

au 15 avril dernier. ifm electronic y

présentait notamment la technologie

PMD qui préfigure la prochaine révo-

lution en métrologie 3D par principe

optique (principe sans contact), plon-

gez-vous dans l’article qui traite de ce

sujet dans ce numéro. Vous y trouverez

également des informations précieu-

ses sur les technologies de démultiple-

xage de signaux sur fibres optiques et

le futur monde virtuel qui nous per-

mettra de communiquer à distance,

reconstituant les perceptions visuelles,

olfactives et auditives.

Bonne lecture.

Jan-Rémi Fromentin

Directeur Général ifm electronic SWE

Les communications téléphoniques ou

les messages électroniques sont souvent

communiqués par fibres optiques sous

la forme de signaux lumineux.

Des milliers de données circulent simulta-

nément par le procédé de multiplexage.

L’attribution appropriée de l’expéditeur

et du destinataire s’effectue au moyen de

longueurs d’ondes lumineuses. Les

démultiplexeurs, intégrés au réseau de

fibres optiques, interviennent pour

découpler sélectivement des flux de don-

nées d’une fibre à l’autre.

Les composants électroniques usuels

sont relativement lents et sont aussi

sujets à des perturbations électromag-

nétiques. Les commutateurs micro-opti-

ques sont conçus pour fonctionner plus

rapidement avec une stabilité accrue.

Des sphères minuscules logées dans

les fibres optiques servent à aiguiller

la lumière. Selon leur taille, elles ne

filtrent que les radiations d’une

certaine longueur d’onde issues du

faisceau lumineux et les transmet-

tent alors à une autre fibre. Un laser

permet d’échauffer ces petites

sphères très rapidement de sorte

qu’elles sélectionnent d’autres lon-

gueurs d’onde ce qui constitue un

commutateur micro-optique souple.

Située à proximité d’un point totalement réflé-

chissant dans la fibre optique, la bille capte la

lumière d’une longueur d’onde bien précise. La

lumière circule à l’intérieur et s’amplifie par la

superposition des ondes.

Suite à la page 3 ➔

Aperçu des principales caractéristiques :

• Modèle cylindrique à filetage M18.

• Faible encombrement garanti par le renvoi

d’angle 90°.

• Barrage photoélectrique (émetteur + récep-

teur), reflex polarisé (sur réflecteur), réfle-

xion directe à suppression d’arrière plan.

• Cellules « plug and play » : aucun réglage

de sensibilité , fonction de sortie NO ou NF.

• Gamme de solutions de fixation pour un

montage rapide et simple.

• Lumière rouge pour une visualisation

du spot lumineux sur l’objet.

• Cellules robustes en boîtier métallique inox.

De plus amples renseignements sont

consultables sur le site :

www.ifm-electronic.fr/optotimes

Nouvelle cellule M18 type OG :

renvoi d’angle 90°.

PRODUITS

Réflexion totale sur les faces supérieure

et inférieure de la fibre optique

Faisceau lumineux

entièrement réfléchi

en circulation

Fibres optiques

Longueurs

d’ondes lumineuses

Canaux

d’informations

La lumière commute

la lumière

2

Vous voulez contrôler votre production, diminuer vos rebus et ceci pour un budget très raisonnable…

utilisez le capteur Dualis.

APPLICATION

DU NOUVEAU EN SCIENCES ET TECHNOLOGIE

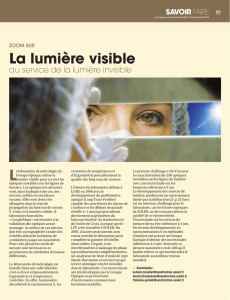

Les mondes virtuels qui feront office

de forums de communication à l’a-

venir sont déjà au centre des recher-

ches. Les « phénotechniques » per-

mettent de simuler le monde perçu,

de générer de nouveaux univers et

de les mémoriser – indépendam-

ment de l’espace et du temps.

Bientôt nous pourrons enfin pénétrer dans

cette sphère artificielle, pour nous rencon-

trer en un lieu virtuel afin de converser

sans devoir quitter notre propre bureau.

Il semble possible de guider ainsi l’ap-

pareil cognitif multisensoriel de l’être

humain par des procédés de simulation,

de l’immerger dans un autre univers qui

puisse être vu, entendu, touché et senti.

Par exemple, des mondes optiques peu-

vent être élaborés et servir de sphère où

l’homme évolue selon ses sens.

Différents signaux modélisés sont diffu-

sés par des écouteurs (bruits ambiants,

langue…) à l’intention des visiteurs d’es-

paces virtuels et ils se modifient d’après

la direction prise par chaque personne.

Il est possible de projeter aux yeux d’une

personne un certain environnement

naturel : une immense salle de concert

ou bien un petit bureau de travail.

Illustration : service de la presse de l’université de la

Ruhr à Bochum

Le visiteur y perçoit de la musique ou des

bruits d’ordinateurs et d’imprimantes

– des sons qui s’amplifient ou s’ame-

nuisent suivant que la personne se rap-

proche ou s’éloigne de la source des

bruits.

Ce n’est cependant que si les conditions

« s‘accordent » que l’auditeur peut se

laisser « transporter » au cœur de ce

monde virtuel.

La qualité des phénotechniques de

demain suppose qu’elles puissent capter

les exigences des clients à l’égard des

systèmes auditifs et vérifier l’exacte adé-

quation de ces exigences avec les possi-

bilités du système.

L’homme et le monde virtuel !

Contrôle qualité avec efector Dualis.

Test exécuté dans le laboratoire linguistique

sans bruits de fond perturbateurs.

Parfaitement calqués sur le schéma de con-

struction anatomique, de premiers essais ont

été réalisés pour imiter la formation des sons

dans les cavités buccale et pharyngée.

De plus amples renseignements sont

consultables sur le site :

www.ruhr-uni-bochum.de

/rubin/rbin2_01

Cavité nasale

Cavité

buccale

Cavité

pharyngée Cavité buccale

Oscillateur lingual

accordé

Cordes vocales

Cavité

pharyngée

Palais

Palais

Cavité nasale

Flux d’air Flux d’air

Composant manquant ? Bonne / mauvaise pièce ?

Orientation conforme ?

Pièce conforme ?

Dualis

Suite de la page 1

Des ingénieurs de l’université de la Ruhr

à Bochum ont mis au point un procédé

où de petites sphères en matière plasti-

que servent à « capturer » une longueur

d’onde bien déterminée dans le flux

lumineux en fonction de leur taille. Elles

interceptent la lumière, la font circuler

et la transmettent ensuite à une autre

fibre optique.

La longueur d’onde ainsi captée par une

bille varie sous l’influence de la tempé-

rature.

Un faisceau laser à infrarouge focalisé

permet d’échauffer sélectivement les

sphères en matière plastique. Ainsi l’in-

dice de réfraction diminue et des lon-

gueurs d’onde plus petites sont captées.

Nous dire que la lumière commute la

lumière !

3

De plus amples renseignements sont consultables sur le site :

www.technology-review.com

ETUDE DE MARCHÉ

La 3D appliquée à l’industrie automobile.

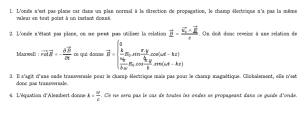

Expérience en labo-

ratoire :

Aménagé en bas à

l’horizontal, le con-

ducteur de couplage

supporte la micro-

sphère tandis que le

conducteur de décou-

plage déplaçable est

orienté à la perpendi-

culaire. La bille

« capte » les radiations

lumineuses d’une cer-

taine longueur d’onde

et les transmet au

conducteur de décou-

plage qui les achemi-

ne alors vers l’unité

de détection où elles

sont mesurées. Les

billes peuvent être

chauffées à l’aide

d’un laser à infrarouge

et capte ainsi d’autres

longueurs d’onde.

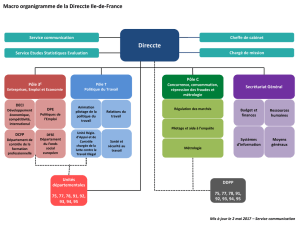

Résultat somme toute honorable, 18

pour cent du chiffre d’affaires total réali-

sé par l’industrie allemande en 2002 sont

à mettre à l’actif du secteur de l’automo-

bile et de ses sous-traitants. Exprimé en

chiffres, il se traduit par un chiffre de

ventes de 202 milliards d’euros (€) et un

effectif de 763.500 employés.

La qualité s’avère un critère crucial dans

la branche automobile pour déterminer

le succès ou l’échec commercial de pro-

duits de grande valeur.

La métrologie en 3D y est en plein essor

pour vérifier l’exactitude des cotes sur

les pièces aux géométries fort variées.

La qualité de l’usinage est contrôlée par

le prélèvement aléatoire d’échantillons.

Cette inspection permet de dépister les

pièces à mettre au rebut à un stade pré-

coce. Il s’agit là d’un motif suffisant pour

que les analystes du groupement d’insti-

tuts Fraunhofer-Allianz Vision scrutent

de plus près les capteurs employés dans

le contrôle tridimensionnel.

Le marché de la métrologie 3D a été éva-

lué en 2003 à un volume approximatif

d’une valeur de 1,18 milliard €.

Plus des trois quarts (905 millions €) ont

été alors représentés par des machines de

mesure en 3D équipées de palpeurs méca-

niques. Les 275 millions €restants décou-

lent de la métrologie 3D optique sans con-

tact. Couronnée d’une énorme réussite, la

nouvelle technique de mesure optique en

3D atteste par contre d’une évolution éco-

nomique exemplaire.

Les connaisseurs de ce secteur continuent

de tabler sur des taux de croissance à deux

chiffres dans les prochaines années.

Différents procédés de mesure :

Deux tiers des entreprises interrogées

parmi plus de 100 dans le cadre de cette

enquête utilisent des moyens métrologi-

ques en 3D pour le contrôle de la qualité et

à l’étude de produits.

L’industrie automobile et ses sous-traitants

exploitent avant tout des machines à mesu-

rer en 3D à palpeurs mécaniques.

Les divers procédés de mesure se répartis-

sent dans les proportions suivantes par

ordre d’importance :

• 58 % des entreprises emploient des

machines à mesurer en 3D fondées

exclusivement sur des moyens tactiles,

• 31 % des entreprises inspectent leurs

produits à l’aide d’une méthode sans

contact,

• 10 % des entreprises recourent aux deux

procédés ou utilisent des systèmes à cap-

teurs multiples.

A titre de comparaison, la part des machi-

nes à mesurer tactiles s’élevait encore à 75

pour cent en 1999.

Applications de la métrologie 3D

La métrologie 3D sert toujours essentielle-

ment à inspecter des échantillons prélevés

au hasard.

Le pourcentage des pièces à contrôler à

100 % se situe toutefois désormais au-

dessus de 25 %.

Quelque 80 % des entreprises gèrent ainsi

un nombre de pièces produites pouvant

atteindre jusqu’à 5.000 unités par an. Tout

juste 8 % des entreprises fabriquent plus

de 100.000 pièces par an, soumises au

contrôle 3D.

Environ la moitié de tous les composants

automobiles sont mesurés à 10 µm près

ou avec une précision supérieure.

Passage à la métrologie en 3D

En l’espace des quatre dernières années,

38 % des entreprises participantes à l’en-

Vers

l’amplificateur

de mesure

Laser à

infrarouge pour

l’échauffement

Découplage

Fibres optiques

Laser modulable pour

simuler les canaux de

données

Unité d’observation

et de détection

Pas de

réponse 6 % Oui 38 % 100 %

Non 56 %

Nouveau

fabricant

17 % / 43 %

Fidèle au

fabricant

19 % / 50 %

Pas de réponse 1 % / 3 %

Nouvelle acquisition 1 % / 3 %

Réponses obtenues à la question : depuis 1999,

avez-vous instauré une nouvelle métrologie 3D ?

38 pour cent des entreprises ont alors répondu OUI.

quête se sont dotées d’un nouveau systè-

me métrologique en 3D.

Au nombre des résultats recueillis, les en-

treprises confirment qu’il existe une

relation entre le renouvellement de l’équi-

pement métrologique en 3D et l’améliora-

tion de la qualité de la production. Le

temps consacré à ce contrôle est de plus

en plus réduit.

Environ un tiers des entreprises qui font

déjà appel à la métrologie en 3D comptent

poursuivre leurs investissements dans de

nouveaux systèmes de métrologie en 3D

optiques.

En réponse aux exigences du marché, ifm

electronic va bientôt présenter un

système de mesure en 3D novateur qui

révolutionnera ce domaine.

De plus amples renseignements sont con-

sultables sur le site :

www.vision.fraunhofer.de

Source : Fraunhofer-Allianz Vison

Principales caractéristiques :

• pour l’emballage et la manutention

• très longue portée (1,8 m en suppres-

sion d’arrière plan)

• grande précision pour les applications

avec suppression de l’arrière plan

• 3 possibilités pour le réglage : plug

and play, potentiomètre ou bouton

teach

• spot rouge visible pour aider à l’alig-

nement

• de nombreuses solutions de fixation et

protection

Pour en savoir plus, consultez sur Internet : www.ifm-electronic.fr

De plus amples renseignements sont consultables sur le site :

www.ifm-electronic.fr/optotimes

INFORMATIONS SUR L’ÉDITEUR

Nous sommes joingnables aux coor-

données suivantes :

Du lundi au jeudi, de 8 h 00 à 18 h 30

Le vendredi de 8 h 00 à 18 h 00.

Téléphone : 01 48 10 60 00

Télécopie : 01 48 10 60 11

e-mail : info.fr@ifm-electronic.com

Internet : www.ifm-electronic.fr

Adresse postale : ifm electronic,

Agence commerciale France

Bâtiment C1, 140 av. Jean Lolive

93695 Pantin Cedex.

Directeur généraux ifm Allemagne : Bernd Buck,

Martin Buck, Michael Marhofer, Bernhard von Spiczak

Tribunal compétent : Tribunal régional de Essen.

Numéro d’inscription au registre des sociétés :

HR B 1887

Numéro TVA : DE 119651782

Responsable du contenu conformément à §6 de

l’accord fédéral allemand sur les services média-

tiques (MDStV) : Dr. Thomas May

En dépit d’une relecture approfondie par le personnel de la

rédaction, le rédacteur en chef ne pourra être tenu pour

responsable de l’exactitude de la présente publication.

Les règles et dispositions légales en vigueur pour l’acquisi-

tion, l’installation et la mise en service d’équipements

électroniques doivent être respectées.

Il est interdit de reproduire l’intégralité ou des extraits de la

présente publication de quelque manière que ce soit ; il est

également interdit d’en transformer, copier ou diffuser le

contenu à l’aide de moyens électroniques sans le consente-

ment préalable écrit du rédacteur en chef. Il ne peut être

extrapolé de la présente publication que les solutions ou

produits ci-mentionnés sont exempts de tout droit à la pro-

priété intellectuelle.

NOUVEAUTE

4

JEU-CONCOURS

Solution du jeu concours

de l’optotimes N°5

La question était : Avec le capteur de

contrôle de contour efector Dualis com-

bien de zones (parties différentes d’une

même pièce) est-il possible de contrôler

dans une même fenêtre ?

La bonne réponse était :

C/8 zones

Nous félicitons tous les participants et

les gagnants.

Cellules O5 : prix / performance

SALONS

Le salon Europack à Lyon

(France)

du 4 au 7 Octobre 2005 ...

... sera l’occasion de vous présenter nos

innovations technologiques destinées à

toutes les branches de l’industrie de

l’emballage afin que vous sachiez de

quoi demain pourra être fait.

Nous nous réjouissons à l‘avance de

votre visite sur notre stand 4 S 89 dans

le hall 4.

Porto

du 11 au 15 Octobre 2005 ...

... nous participons au salon ENDIEL

« rencontre nationale pour le dévelop-

pement des industries électriques et

électroniques », faites un détour par

notre stand.

De plus amples renseignements sont

consultables sur le site :

www.ifm-electronic.fr

Les nouvelles cellules M18 type OG ren-

voi d’angle 90° sont des cellules « plug

and play ». Quel est l’avan-

tage principal d’une cellule

plug and play ?

a) Avec une cellule plug

and play, vous pouvez la

« brancher » et « jouer »

avec toutes les fonctionna-

lités : réglage de la sensibi-

lité, programmation de la

fonction de sortie…

b) Une cellule plug and

play permet de faciliter

la maintenance, aucun réglage n’est

nécessaire pour que la cellule détec-

te parfaitement.

c) Une cellule plug and play définit

un standard mécanique qui facilite

la mise en place de la cellule.

Participez et gagnez !

Merci d’envoyer vos réponses à l’a-

dresse :

La clôture des envois est fixée au

10 octobre 2005

Parmi toutes les réponses exactes, nous

tirerons au sort les gagnants qui rem-

porteront un coffret champagne.

Les employés du groupe d’entreprises

d’ifm ainsi que les membres de leur

famille ne sont pas autorisés à participer

au jeu. Tout recours en justice est exclu.

Voici la nouvelle

question du jeu-concours OptoTimes N°6

1

/

4

100%