moteurs série mr

Document EAG M-06-112- Rév. nr. 0 FR

MOTEURS SÉRIE MR

MANUEL POUR L’INSTALLATION,

L’EMPLOI ET L’ENTRETIEN

Document EAG M-06-112- Rév. nr. 0 FR

TABLE DES MATIÈRES

SECTION A – DÉSCRIPTION DES MOTEURS .........................................................................................................4

A1) INFORMATIONS GÉNÉRALES ...................................................................................................................4

A2) CARACTÉRISTIQUES GÉNÉRALES...........................................................................................................4

A2.1) Normes de référence........................................................................................................................................4

A2.2 Forme constructive............................................................................................................................................5

A2.3 Protection..........................................................................................................................................................5

A2.4 Système de refroidissement (IC410).................................................................................................................5

A2.4 Détails constructifs ...........................................................................................................................................5

A3) CARCASSE ET STATOR...............................................................................................................................6

A4) BOBINAGE STATORIQUE ET ISOLATION................................................................................................6

A5) ROTOR............................................................................................................................................................7

A6) FLASQUE CÔTÉ ACCOUPLEMENT ...........................................................................................................7

A7) FLASQUE CÔTÉ OPPOSÉ ACCOUPLEMENT............................................................................................7

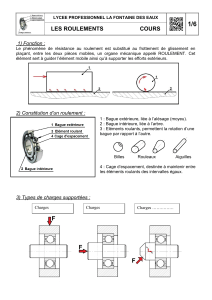

A8) ROULEMENTS...............................................................................................................................................7

A19) BOÎTE À BORNES DE LIGNE.......................................................................................................................7

SECTION B – INSTALLATION ET DÉMARRAGE...................................................................................................8

B1) RÉCEPTION ...................................................................................................................................................8

B2) MANUTENTION............................................................................................................................................8

B3) STOCKAGE....................................................................................................................................................8

B4) INSTALLATION ET ALIGNEMENT............................................................................................................9

B4.1) Montage et démontage de l’organe de transmission...................................................................................9

B4.2) Alignement. .................................................................................................................................................9

B5) BRANCHEMENTS ÉLETRIQUES ET CONNEXIONS..............................................................................11

B6) PREMIER DÉMARRAGE............................................................................................................................11

SECTION C - EXERCICE ..........................................................................................................................................12

C1) CONTRÔLES PENDANT LE FONCTIONNEMENT..................................................................................12

SECTION D - ENTRETIEN........................................................................................................................................13

D1) PIÈCES DE RECHANGE..............................................................................................................................13

D1.1) Commande des pièces de rechange...........................................................................................................13

D1.2) Stockage des pièces de rechange...............................................................................................................13

D2) MESURE DE LA RÉSISTANCE D’ISOLATION........................................................................................14

D3) NETTOYAGE GÉNÉRAL............................................................................................................................15

D4) SÉCHAGE DES BOBINAGES.....................................................................................................................16

D5) ENTRETIEN DES ROULEMENTS..............................................................................................................16

D5.1) Informations générales..............................................................................................................................16

D5.2 Caractéristiques de la graisse.......................................................................................................................16

D5.3 Changement de la graisse.........................................................................................................................16

D5.4 Nettoyage des roulements..........................................................................................................................17

D5.5 Démontage des roulements .......................................................................................................................17

D5.6) Montage des roulements.......................................................................................................................17

D6) VÉRIFICATION DES VIBRATIONS ..........................................................................................................17

D7) DÉMONTAGE DU MOTEUR......................................................................................................................18

D8) REMONTAGE DU MOTEUR ......................................................................................................................18

Document EAG M-06-112- Rév. nr. 0 FR

INSTRUCTIONS GÉNÉRALES SUR LA SÉCURITÉ

L’installation, la conduction et l’entretien des moteurs électriques présentent quelques dangers potentiels. Il

est par conséquent nécessaire d’appliquer tous les systèmes et toutes les mesures dans le but d’empêcher

qu’il y ait telles conditions de danger.

AVIS

Les moteurs électriques sont des composants qui présentent des parties dangereuses étant

donné qu’elles sont mises sous tension ou pourvues de parties en mouvement pendant le

fonctionnement.

Par conséquent:

- un usage incorrect;

- l’enlèvement des protections sans avoir sectionné la ligne d’alimentation;

- l’ouverture de la boîte à bornes sans attendre un certain temps, d’après les

instructions du fabriquant de l’inverter;

- le débranchement des dispositifs de protection;

- la carence d’inspections ou entretiens;

peuvent causer de graves dommages au personnes.

En particulier, les interventions d’entretien doivent être exécutées exclusivement par du personnel qualifié,

c’est-à-dire qu’il doit disposer de connaissances spécifiques, d’expérience, d’une formation professionnelle

approprié e et de connaissance des normes de sécurité, des règlements, des prescriptions pour la prévention

des accidents, et des conditions d’exercice. Ce personnel doit être autorisé par les responsables de la sécurité

à exécuter les travaux nécessaires et doit reconnaître et éviter d’éventuels dangers (pour la définition de

personnel qualifié voire aussi IEC 364).

Pour les travaux dans des installations à courants électriques élevés, l’interdiction d’accès et travail pour le

personnel non-qualifié est également réglé par la IEC 364.

Dans le manuel d’emploi et d’entretien, il y a quelques symboles qui attirent l’attention sur les dangers qui

peuvent être présents pendant l’exécution des différentes opérations.

Les symboles, avec les autres inscriptions de "Danger", 'Attention" et "Notice", indiquent la potentialité du

risque dérivant du non-respect de la prescription avec laquelle ils ont été combinés.

La signification des symboles est contenue dans la tabelle suivante:

DANGER – RISQUE DE DÉCHARGES ÉLECTRIQUES

Il avertit que le non-respect de la prescription entraîne un risque de décharges

électriques.

DANGER

Il avertit que le non-respect de la prescription entraîne un risque de dommage

très grave aux personnes.

ATTENTION

Il avertit que le non-respect de la prescription entraîne un danger de dommage

aux personnes et/ou aux choses.

NOTICE

Il avertit que le non-respect de la prescription entraîne un risque de dommage à

l’actionnement ou au véhicule.

Pour des raisons de clarté générale, ce manuel ne contient pas tous les cas possibles d’exercice, d’entretien et

de réparation. Donc, il ne contient principalement que les renseignements nécessaires au personnel qualifié

(voir ci-dessus) dans le cas où les machines soient employées, comme prévu, en tant que moteurs de traction.

Pour d’éventuels problèmes, et surtout pour des renseignements détaillés supplémentaires, nous conseillons

d’indiquer toujours et clairement le type de machine et le numéro de série.

Document EAG M-06-112- Rév. nr. 0 FR

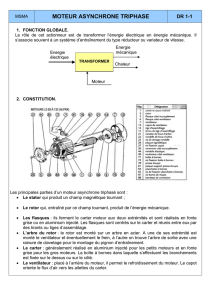

SECTION A – DÉSCRIPTION DES MOTEURS

A1) INFORMATIONS GÉNÉRALES

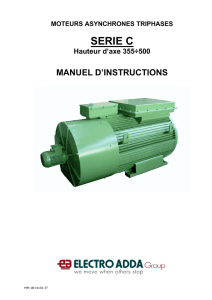

Les moteurs de la série MR avec hauteur d’axe de 132÷450, sont du type fermé, à ventilation naturelle avec

un rotor à cage, et ils sont indiqués pour l’actionnement de rouleaux de laminoirs dans l’industrie

sidérurgique.

Ces moteurs sont projetés pour satisfaire les exigences de ce type d’emploi caractérisé par des conditions

requises électriques, mécaniques et ambiant extrêmement sévères.

En particulier, les moteurs pour cette application sont soumis à des charges extrêmement variables avec des

couples de surcharge élevés et avec nécessité d’effectuer très rapidement l’inversion du mouvement.

Les moteurs de la série MR sont projetés pour être alimentés par des inverters. Ils ne sont pas indiqués pour

le fonctionnement par réseau.

Pour pouvoir satisfaire les lourdes conditions de fonctionnement prévues, les moteurs de la série MR sont

réalisés avec carcasse et flasques en acier ou fonte à haute résistance, tandis que les bobinages sont

particulièrement renforcés, aussi bien pour les contraintes mécaniques que pour les contraintes électriques

dérivant de l’alimentation moyennant inverter.

A2) CARACTÉRISTIQUES GÉNÉRALES

A2.1) Normes de référence

Les moteurs de la série MR sont conformes aux Normes suivantes.

• CARACTÉRISTIQUES NOMINALES ET DE FONCTIONNEMENT – IEC 60034–1 CEI EN

60034-1

• MÉTHODES DE DÉTERMINATION DES PERTES ET DU RENDEMENT - IEC 60034–2 CEI

EN 60034–2

• CLASSIFICATION DES DÉGRÉS DE PROTECTION (CODE IP) - IEC 60034–5 - CEI EN

60034–5

• MÉTHODES DE REFROIDISSEMENT (CODE IC) IEC 60034-6 CEI EN 60034–6

• CLASSIFICATION DES FORMES CONSTRUCTIVES ET DES TYPES D’INSTALLATION

(CODE IM)

• IEC 60034-7 CEI EN 60034–7

• MARQUAGE DES BORNES ET SENS DE ROTATION - IEC 60034-8 CEI 2-8

• PROTECTION THERMIQUES À BORD DE LA MACHINE - IEC 60034-11

• VIBRATIONSMÉCANIQUES - IEC 60034-14 CEI EN 60034–14

• DIMENSIONS ET PUISSANCES DES MACHINES ÉLECTRIQUES IEC 60072-1 - UNEL 13116

- UNEL 13119

Le dimensions d’accouplement sont d’après les unification suivantes:

UNEL 13113-71 pour la forme constructive B3, et pour les formes dérivées.

UNEL 13117- 71 pour la forme constructive B5, et pour les formes dérivées.

Les unifications UNEL sont conformes aux normes internationales IEC, publication 72, et Modification N0 1

correspondante.

Document EAG M-06-112- Rév. nr. 0 FR

A2.2 Forme constructive

Les moteurs de la série MR sont réalisés soit dans la forme constructive B3 (IM1001) soit la forme

constructive B5 (IM3001) selon la IEC 60034-7

Les moteurs de la série MR doivent être toujours installés avec axe de fonctionnement horizontal. On peut

avoir un angle d’inclinaison maximum de l’arbre de 30° sur le plan horizontal.

A2.3 Protection

Les moteurs de la série MR, d’après les Normes IEC 60034-5, ont le degré de protection IP 55. Moteurs

fermés à la pénétration de poussière et de jets d’eau provenants de toute direction.

Sur demande, on peut réaliser des moteurs avec degrés de protection IP56 ou IP65

A2.4 Système de refroidissement (IC410)

Le fonctionnement du moteur détermine des pertes qui se manifestent sous forme de chaleur à

enlever par un système de refroidissement approprié pour maintenir les composants de la machine dans les

limites de température admissibles.

Les moteurs de la série MR sont réalisés avec des ailettes circonférentielles et sont refroidis par ventilation

naturelle.

Le définition de la méthode de refroidissement est donnée par le code IC (International Cooling), d’après la

IEC 60034-6.

Code I (Simplifié) IC __ __ __

Arrangement du circuit

Méthodes de circulation du fluide de refroidissement

secondaire.

Méthodes de circulation du fluide de refroidissement primaire.

Les moteurs de la série MR sont classés IC410

A2.4 Détails constructifs

Les moteurs de la série MR décrits dans ce manuel ont été projetés et sont réalisés de façon à assurer le

maximum de fiabilité et de sécurité d’exercice.

Les moteurs de la série MR hauteur d’axe 132 ont la carcasse réalisée en fonte sphéroïdale.

Les moteurs hauteur d’axe 160÷450 ont la carcasse réalisée en acier.

Les flasques sont réalisées en fonte sphéroïdale pour garantir le maximum de robustesse.

La boîte à bornes est réalisée en acier et se trouve d’habitude au-dessus du moteur, la sortie des câbles peut

être tournée de 90° en 90°. Sur demande, la boîte peut être placée sur le flasque arrière.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

1

/

19

100%