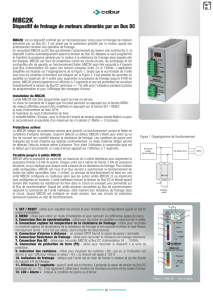

amplificateurs mli

TN34-1

AMPLIFICATEURS MLI

(MLI :

modulation de largeur d'impulsions)

Par Bill Colton

R. S. Boreham Co. Commerce, CA

Une vaste gamme d’appareils à vitesse variable sont

utilisés dans l’industrie afin d’assurer un meilleur contrôle

des procédés, une productivité améliorée et des frais

d’entretien moindres. Parmi ceux-ci, on retrouve les

amplificateurs à modulation de largeur d’impulsions (MLI) qui

comptent aujourd’hui parmi les plus populaires pour leur bas

prix, l’abondance des pièces de rechange et la faible

puissance nécessaire à leur fonctionnement. Ils sont

également très polyvalents. Par la conversion des

fréquences et tensions fixes AC (simples ou triphasées), en

sortie variable CC pour les moteurs à courant continu

(typiquement les servomoteurs) et CA pour les moteurs à

courant alternatif (induction et sans balais), les MLI

permettent de régler le couple et la vitesse du moteur.

Cet article propose de décrire les principaux composants

des MLI ainsi que les différences entre les divers types de

commandes qui utilisent cette technologie. Nous traiterons

également des ajustements que l’on retrouve sur les

contrôles actuels, en plus des avantages propres aux

onduleurs, aux contrôles vectoriels et aux contrôles sans

encodeur. Les amplificateurs MLI sont aussi connus sous

les appellations suivantes:

• Servo-amplificateur

• Onduleur

• VFD (variable-frequency drive) : contrôleur à

fréquence variable

• Contrôle sans encodeur

• Contrôle vectoriel

• ASD (adjustable-speed drive) : contrôleur à vitesse

réglable

• VSD (variable-speed drive) : contrôleur à vitesse

variable

• Contrôle

Toutefois, même si tous ces appareils sont considérés

comme des amplificateurs MLI, plusieurs peuvent aussi être

associés à d’autres technologies telles que les contrôles SCR

ou les systèmes de poulies à inclinaison variable.

COMPOSANTS

Les amplificateurs MLI comprennent généralement trois

composants, soit la section du convertisseur, la section de

commande ou logique et la section de sortie.

SECTION DU CONVERTISSEUR

La section du convertisseur est la partie du contrôle où

l’alimentation CA est convertie en CC. Il existe quatre

méthodes utilisées pour y parvenir et chacune d’elles

présente des caractéristiques particulières.

Pont de diodes. L’approche la plus répandue consiste à

utiliser un pont de diodes. Il s’agit d’une série de 4 ou de 6

diodes, soit 4 pour une entrée monophasée ou 6 dans le cas

d’une entrée triphasée. Les diodes permettent le passage

de la moitié du bas de l’onde sinusoïdale ou de celle du

haut, selon le mode d’alimentation. De cette façon, on

sépare l’alimentation en « moitié du haut » et en « moitié du

bas », ce qui donne effectivement du courant CC.

Le niveau de courant CC est égal à la racine carrée de 2

(1,414) multipliée par la tension à l’entrée. Le bus pour une

entrée de 460V CA d’un pont de diodes est donc de :

1,414 x 460 = 650V CC

Cette tension comporte des fluctuations (harmoniques). Il

y a donc habituellement une batterie de condensateurs qui

atténue ces fluctuations. Lorsqu’on ouvre le disjoncteur,

l’énergie emmagasinée dans le bus peut s’avérer fatale.

Il faut donc faire preuve d’une grande prudence au

moment de travailler sur ces contrôles. Le bus d’un

contrôle certifié UL descendra à (ou en dessous de) 50V CC

en moins d’une minute si on coupe l’alimentation. Toujours

mesurer le bus lorsqu’on travaille à l’intérieur du contrôle.

Un pont de diodes modifié. Une méthode pour aider à

minimiser les harmoniques consiste à ajouter un

transformateur isolant avec un primaire delta et un

secondaire delta et Wye. La sortie du secondaire delta est

dirigée vers l’un des ponts de diodes, et celle du secondaire

Wye vers un autre pont de diodes alimentant le même bus. Ceci

crée un déphasage de la tension, de sorte que les courants

harmoniques sont reproduits dans le primaire à différents

points dans le temps. Les harmoniques sont adoucies dans

le système de distribution de puissance tout autant que dans

le bus de l’amplificateur. Il y a cependant des frais

supplémentaires associés à cette technique.

Système de contrôle de vitesse sur les moteurs CC.

Une autre technique efficace pour la conversion de la

puissance CA en CC utilise un contrôle CC à 4 quadrants.

Deux redresseurs commandés au silicium (SCR en anglais :

silicon-controlled rectifier) par phase à l’entrée et deux autres

par phase à la sortie (12 SCR pour un système triphasé)

peuvent accomplir la tâche. Un SCR peut convertir le courant

alternatif en continu au taux de 1,08 fois la tension RMS

d’entrée. Toutefois, sur un système de distribution de

puissance de 460V, le bus sera 460V CA x 1,08 = 500V CC.

La tension résultante n’est pas aussi élevée que celle du

pont de diodes pour la même puissance de sortie (volts x

ampères). Le moteur drainera alors plus de courant pour

Amplificateurs MLI Fiche technique no 34

TN34-2

produire ainsi une plus grande quantité de chaleur et

nécessiter des transistors plus volumineux dans le

contrôle. L’un des avantages de cette méthode réside dans le

fait que les SCR supplémentaires dans le contrôle peuvent

retourner une partie de l’énergie (régénération) dans le circuit

afin d’alimenter d’autres composants tels que des palans, des

ascenseurs, des dynamomètres et des supports à détendeurs.

Transistors en amont. Une autre méthode consiste à

utiliser 6 transistors qui s’allument et s’éteignent au moment

où la puissance CA arrive dans le contrôle. Une détection

des phases est nécessaire afin de s’assurer que les

transistors soient en service au bon moment, mais avec

l’utilisation d’un réacteur suralimenté approprié, un bus

constant à 750V CC se révèle possible.

La logique qui permet de retourner cette énergie vers le

circuit réside dans un algorithme vectoriel. Ce qui signifie que

la partie en amont (section du convertisseur) de

l’amplificateur se compose effectivement d’un contrôle

vectoriel. Quoique cette approche puisse être coûteuse, elle

présente plusieurs avantages : facteur de puissance (1,0), très

faibles harmoniques en circuit et contrôle régénératif. Il s’agit

d’une excellente méthode pour des palans, des ascenseurs,

des dynamomètres et des supports à détendeurs.

Informations supplémentaires sur la section du

convertisseur

Puissance simple phase. Il est souvent possible de

faire fonctionner un contrôle triphasé sur une puissance

à simple phase. La plupart des fabricants vont

recommander que la tension continue de sortie soit

ramenée entre 20 et 50 % de celle qui figure aux

spécifications du contrôle (particulièrement dans le cas où les

puissances motrices sont élevées). La théorie se divise en

trois volets :

1. Le pont de diodes, la batterie de condensateurs et la

puissance d’alimentation ne sont pas capables de fournir

au bus suffisamment de tension électrique continue pour

obtenir un courant de sortie triphasé pour le moteur.

2. Puisque le courant CA voyage à seulement

120 cycles/seconde (60 Hz x 2 x 1 ph) au lieu de

360 cycles/seconde (60 Hz x 2 x 3 ph), il y a beaucoup

plus de fluctuations de courant dans le bus. Tirer le

maximum de courant de sortie va probablement affaiblir la

batterie de condensateurs au point de la faire exploser.

3. Avec des fluctuations plus grandes sur la batterie de

condensateurs, il devient plus difficile de contrôler le

courant dans le moteur et à l’intérieur de l’amplificateur.

La majorité des fabricants classent leurs contrôles selon une

large gamme de voltages. Soyez prudents lors de l’application

de ces tensions au-delà de ces limites. Si le voltage actuel est

plus bas que la valeur prescrite (par exemple, 208V CA au

lieu de 230V CA), le contrôle continuera de fonctionner mais

ne laissera plus passer aucun courant. Ce qui signifie

également qu’un contrôle plus gros sera nécessaire pour

obtenir la même puissance de sortie. Pourquoi? La

puissance est égale à la tension en volts multipliée par

l’ampérage. Si le voltage descend et que l’ampérage ne

peut pas être augmenté, le contrôle est donc sous

dimensionné.

Ratées des SCR. Lors de l’utilisation de SCR en amont,

faites attention si certaines harmoniques sont présentes.

Les harmoniques peuvent causer des ratées dans les SCR à

cause de multiples retours à zéro. Même si un réacteur peut

aider à « nettoyer » l’énergie, ce n’est pas toujours la bonne

solution. Un réacteur ajoute de l’impédance au système.

Dès qu’un SCR subit une impédance d’environ 8 % ou plus,

le courant se sépare suffisamment de la tension pour causer

des ratées dans le SCR.

Sauts de tension. Les contrôles en amont des SCR et des

MLI peuvent modifier leur influence lorsque des voltages

élevés ou faibles sont présents (peuvent être arrêtés). Un

pont de diodes ne fait que convertir. Avec une très faible

puissance, des dommages peuvent affecter une résistance à

démarrage doux. À haute puissance, un transistor ou une

résistance régénérative peuvent être endommagés, de

même que le pont ou la batterie de condensateurs. Afin

d’assurer une meilleure protection, installez un appareil de

surveillance de tension à même le contacteur qui alimente

l’amplificateur.

Section du convertisseur – Conclusion

La partie en amont du contrôle convertit une

puissance CA simple ou triphasée en puissance CC par

l’utilisation de SCR, de transistors ou de diodes, qui sont

des composantes susceptibles d’encourir des dommages à

la suite des interruptions de tension. Pour cette raison, il est

généralement conseillé d’ajouter un réacteur (appelé aussi

bobine d’arrêt ou solénoïde) devant le contrôle,

particulièrement lorsque la puissance n’est pas « propre »

et que l’application est critique. Selon l’expérience acquise,

la plupart des fabricants incluent d’emblée un réacteur

d’entrée pour tous leurs panneaux qui comprennent des

contrôles.

Les quatre techniques de conversion décrites plus haut

sont toujours utilisées aujourd’hui. Chacune comporte ses

propres avantages. Les décideurs doivent donc savoir que

différentes techniques peuvent être utilisées pour accomplir

une même tâche et que des résultats, une fiabilité et des

performances légèrement différents sont à prévoir.

SECTION DU BUS DC

Le bus DC transporte l’énergie. Sur les MLI actuellement

disponibles sur le marché, les valeurs des bus sont

constamment réévaluées et des décisions sont prises pour

les bus dont la valeur se situe à l’extérieur des limites

prescrites. La majorité des contrôles procurent un lissage des

fluctuations qui va de modéré à important, de façon à

conserver l’intégrité des composantes.

La plupart de ces amplificateurs utilisent une batterie de

condensateurs qui aide à adoucir les fluctuations de courant

dans le bus. Il s’agit d’une technique fiable et à faible coût.

Cependant, les condensateurs sont sujets à un

« désassemblage » rapide lorsque soumis à des tensions ou

des courants élevés, ou à de la surchauffe. Il existe plusieurs

méthodes pour maintenir ces contraintes à l’intérieur des

limites acceptables.

Recharge en démarrage doux (soft-start). La plupart

des plus petits contrôleurs utilisent une résistance pour

démarrage doux. Ce circuit passe par une résistance située

en amont de la batterie de condensateurs, pour ensuite

atteindre le bus. Ceci minimise les pointes de courant dans

les condensateurs. Dès que la tension dans le bus dépasse

les limites minimales, un contacteur se ferme, contournant la

résistance et empêchant ainsi qu’elle surchauffe.

Fiche technique no 34 Amplificateurs MLI

TN34-3

Une autre méthode consiste à utiliser un SCR afin

d’augmenter la tension dans le bus. Une fois que la tension

dans le bus grimpe au-dessus des limites minimales, le SCR

s’éteint et la puissance est dirigée vers un pont de diodes.

Bobine d’arrêt du bus CC. Par cette méthode, une bobine

dans le bus réduit les fluctuations et les pointes de courant. On

aide également l’amplificateur à surmonter les pointes de

tension lorsqu’il est alimenté par une source à faible

impédance. Cette bobine augmente toutefois les coûts, le

poids et l’espace occupé.

Certains contrôles proposent une bobine d’arrêt en option

pouvant être ajoutée au besoin. Utilisez les bobines avec

précaution puisque qu’elles diminuent la tension avec le

courant et réduisent ainsi la puissance de sortie.

Le bus commence à la sortie de la section convertisseur,

conduit la puissance vers la batterie de condensateurs et la

bobine d’arrêt (si applicable) et se termine à la section de

sortie.

SECTION DE SORTIE

La section de sortie comporte des transistors qui

s’allument et s’éteignent de façon intermittente, générant

ainsi des impulsions DC vers l’enroulement.

MLI DC. La plupart des servocommandes d’aujourd’hui

comportent des sorties en MLI. Pour les moteurs à aimant

permanent, la sortie consiste en 4 transistors agencés comme

le montre la figure 2.

En plaçant le transistor du haut en position A1 et celui

du bas en position A2, on permet au moteur de tourner

dans une direction. Si on inverse les positions des

transistors, le moteur tournera dans l’autre direction.

La vitesse d’un moteur DC MLI est directement

proportionnelle à la tension. Plus longues et denses seront les

impulsions, plus élevée sera la tension moyenne dans le

moteur. Si on peut contrôler les phases « marche » et

« arrêt », on peut contrôler la tension. Si on peut contrôler

la tension, on peut contrôler la vitesse. Les polarités de

positions A1 et A2 peuvent aussi être modifiées. Il est donc

possible de contrôler le sens de rotation du moteur.

Si l’inductance du moteur est trop faible, le courant qui

circule dans le transistor sera trop élevé. Dans un cas

semblable, utilisez une bobine de sortie ou augmentez le

courant prescrit de l’amplificateur. Aussi, assurez-vous que

le taux d’augmentation du voltage ne soit pas tel qu’il fasse

griller le commutateur.

MLI CA. La figure 4 illustre un MLI CA, utilisé dans bon

nombre de technologies :

• Onduleur

• Contrôleur

• Contrôleur sans encodage

• Contrôleur sans balais

Les transistors positifs et négatifs de chaque branche du

circuit peuvent être mis en marche afin que la fréquence

puisse être modifiée. Puisque la fréquence peut être

changée, la vitesse peut être ajustée. La figure 5 montre le

signal qui en résulte. Tel qu’illustré, la fréquence est

contrôlée en modifiant l’instant « en marche » des transistors

de haut en bas sur chaque branche. Évidemment, les

phases doivent conserver un déphasage de 120 degrés

entre elles. Modifier l’instant « en marche » versus l’instant

« arrêt » modifie également la tension à cette fréquence,

rendant possible la maximisation du rapport courant/charge.

Une augmentation de la tension électrique en fréquence

augmente le couple du moteur, le courant et la chaleur

jusqu’à atteindre une saturation électrique. Une diminution

de la tension électrique en fréquence diminue le couple du

Amplificateurs MLI Fiche technique no 34

TN34-4

moteur, le courant et la chaleur (utile pour des charges à

couple variable). La tension et les niveaux de fréquence sont

parfois contrôlés par des logiciels ou encore par micro logiciel

(firmware).

Le courant peut circuler à travers un transistor dans les deux

directions. Au fur et à mesure que le moteur se « régénère »,

l’énergie retourne de la sortie vers le bus.

La plupart des transistors utilisés aujourd’hui possèdent

des mécanismes d’autoprotection contre la surchauffe et

le courant excessif. Si la chaleur ou le courant dépasse la

limite prescrite, un module « intelligent » (IPM ou Intelligent

Power Module) bloque le transistor et signale au contrôleur

du microprocesseur que les composantes de sortie se

sont arrêtées d’elles-mêmes par mesure de protection.

Les IPM sont plus répandus dans les plus gros (et plus

dispendieux) modules.

Une section de sortie triphasée (six transistors) se retrouve

sous la forme d’un seul module intégré (généralement appelé

« six pack »).

La plupart des plus gros transistors fonctionnent près des

puissances d’entrée et de sortie à haute tension, ce qui

présente le danger que du bruit s’infiltre dans leurs circuits

d’allumage.

Mettre en marche les transistors du haut et du bas en

même temps sur le même embranchement pourrait

provoquer un court-circuit dans le bus, ce qui détruirait la

batterie de condensateurs et également plusieurs autres

composantes en plus de présenter des dangers d’explosion.

À cause de ce potentiel de danger, de nombreuses

composantes sont dotées de fibres optiques plutôt que de

câbles.

Circuit régénératif. Il existe plusieurs façons de traiter

l’énergie régénérative.

CC élevé. Lorsque le moteur se régénère, la tension

dans le bus augmente. Puisque ce niveau est surveillé,

lorsqu’il excède la limite de contrôle, le transistor est bloqué et

le contrôle signale un faute telle que la surtension, un CC

élevé, un bus élevé, une surtension dans le bus ou une alerte

semblable. La terminologie demeure le choix du fabricant.

Modification du niveau de fréquence du bus. Lorsque le

moteur se régénère et que le bus atteint un seuil limite, le

contrôle augmente la fréquence libre du moteur, ce qui

diminue celle du bus. Dans le cas où le bus atteint la limite

absolue, le contrôle signalera une erreur de CC élevé. Si un

contrôle serré de la vitesse est requis, cette option peut ne

pas être envisageable.

Système de freinage régénératif. Il est installé

habituellement sur les contrôles plus petits et proposé en

option sur les plus gros contrôles ainsi que sur plusieurs

minis contrôles. Comme le montre la figure 6, le circuit

comporte deux composantes.

Lorsque le bus atteint sa limite interne, le transistor

régénératif provoque des impulsions sur le bus CC vers la

résistance, transformant l’excès d’énergie en chaleur. Il s’agit

d’une méthode très efficace pour contrôler l’excès d’énergie et

la vitesse du moteur

Informations supplémentaires sur les circuits

régénératifs. Plusieurs assemblages régénératifs se

retrouvent sous la forme de kits complets (un transistor et

une résistance). Typiquement, une paire de fils torsadés

blindés est utilisée pour le transistor et le câblage de

puissance du bus.

Certains kits possèdent des assemblages transistor-

résistance indépendants. Si la valeur en ohm du kit est trop

faible, le courant qui passe à travers le transistor sera trop

élevé et pourra détruire le transistor. Si un court-circuit

survient, il affectera le bus et détruira possiblement la batterie

de condensateurs et la section du convertisseur. Plus la

valeur en ohm du kit est faible, plus le couple de freinage sera

élevé. Le courant de freinage peut être calculé en divisant la

tension dans le bus au moment de la phase de régénération

par la valeur en ohm.

Exemple : Soit un contrôle d’entrée de 200 hp 460V CA qui

régénère de 780V CC à 800V CC avec une résistance de

7,9 ohms.

Tension moyenne dans le bus durant la décélération =

(780 + 800)/ 2 = 790V CC

Courant de freinage moyen = (790V DC) / 7.9 ohms = un

courant CC régénératif de 100 ampères.

Calcul de la charge d’un palan

La valeur en watts est reliée au freinage total sur la période

de temps requise. Calculez la valeur en watts de la façon

suivante :

1. Calcul du cycle de freinage :

Cycle = Temps de descente / Temps total du cycle

2. Calcul de l’énergie de freinage devant se dissiper dans

les résistances dynamiques de freinage :

Watts = (cycle x lb x FPM x efficacité) /44

Ib = poids de la charge

FPM = pieds par minute

Efficacité = efficacité mécanique (95

% = 0,95)

Temps = secondes

Calculs généraux des charges

1. Calcul du cycle de freinage :

Cycle = Temps de freinage / Temps total du cycle

Fiche technique no 34 Amplificateurs MLI

TN34-5

2. Calcul du couple de décélération :

TDécél = {(changement de tr/min x Wk

2

) / (308 x

temps)} - Frottement (lb pi)

TDécél = couple de décélération (Ib-

pi) Wk

2

= Inertie (lb pi

2

)

Temps = secondes

3. Calcul de l’énergie devant se dissiper dans les

résistances dynamiques de freinage :

Watts = TDécél x (Smax - Smin) x cycle x (0,0712)

Smax = Vitesse pour enclencher le

freinage

Smin = Vitesse après freinage

Multiplication des watts calculés à l’étape 3 par 1,25 pour

compenser les charges imprévues (facteur de sécurité).

Si la valeur en ohm du kit est trop élevée (pas suffisamment

de couple de freinage), l’amplificateur signalera des erreurs de

bus. Si la valeur en watts est trop faible, le contrôle pourra

calculer qu’une trop grande quantité d’énergie régénératrice

circule dans la résistance et fermera le circuit. Si le contrôle

n’effectue pas ce calcul, le kit aura un thermostat bipolaire

fermant normalement et pouvant être câblé avec le circuit de

contrôle afin de s’arrêter si une surchauffe est enregistrée.

Sauf si ces deux options sont appliquées, un surplus

d’énergie pourra déclencher un incendie.

Régénération de la ligne.

Le SCR et le contrôle transistorisé

en amont permettent à l’énergie régénérée de retourner dans le

système de distribution de puissance. Il s’agit d’une solution très

efficace aussi bien que peu coûteuse pour des applications

utilisant la régénération telles que :

• Dynamomètres

• Ascenseurs

• Palans

• Supports de dérouleuse

• Véhicules électriques

• Descentes de convoyeurs

LA SECTION DE CONTRÔLE

La section de contrôle est celle où toutes les parties se

rejoignent. Elle peut fonctionner à faible tension CA ou CC,

chacune possédant ses propres avantages. La logique CA,

par exemple, n‘est pas aussi vulnérable que la logique CC aux

fluctuations de courant sur le bus ou aux bruits et aux

harmoniques qui atteignent l’alimentation. Par contre, la

logique CC peut rester en fonction plus longtemps qu’une

logique CA lors d’une chute de puissance.

Les circuits suivants sont typiquement intégrés dans la

carte logique (section de contrôle).

•

Niveaux bus CC.

Détermine quand couper le contact

autour des résistances à démarrage doux (soft-start) ou de

fermer le SCR.

•

Courant de bus CC.

Procède à un échantillonnage du

courant du bus CC et le compare à l’entrée et à la sortie afin de

déterminer si ce courant se rapproche des limites prescrites

pour le condensateur et le convertisseur.

•

Courant de sortie.

Procède à un échantillonnage du

courant de sortie afin de déterminer si une ou des branches du

circuit sont ouvertes et si le courant est équilibré. Il détermine

également la fréquence de glissage et modifie le MLI pour

des accélérations en douceur.

•

Somme des courants d’entrée.

Il arrive souvent

qu’un transducteur de courant soit enroulé autour des

lignes de puissance (triphasées). Si le courant est

correctement équilibré dans les trois branches du

circuit, la sortie sera de valeur nulle (0). Si une branche

est mise à la terre, la sortie sera élevée et le contrôle

signalera une erreur de mise à la masse.

•

Interrupteur de température ou thermistor.

Un

interrupteur de température ou un thermistor installé au dos

du dissipateur thermique du contrôle est jumelé à la carte

de contrôle afin de fermer le contrôle dans le cas d’une

surchauffe interne.

De plus, la section de contrôle permet à l’utilisateur de le

configurer pour un type particulier d’application. Ce peut être

aussi simple que de tourner quelques potentiomètres ou

encore plus complexe comme de devoir connecter le

contrôle à un réseau afin qu’il puisse être surveillé par

l’intermédiaire de lignes téléphoniques ou par un système

multi chutes.

La section de contrôle est aussi l’endroit où l’on indique à

l’appareil de quelle façon il doit opérer (démarrage, arrêt,

accélération à une vitesse donnée, recul, etc.). Les méthodes

les plus populaires sont:

• Clavier de contrôle

• Boutons-poussoirs marche/arrêt et potentiomètre de

vitesse

• Commutateur de sélection de vitesse (potentiomètre

numérique)

• Potentiomètre électronique motorisé

• PLC interfacé à l’amplificateur

• Système de gestion de construction interfacé avec

l’amplificateur

• Contrôleur de point de réglage interfacé avec

l’amplificateur

• Communication informatique avec le contrôle

• Contrôle en réseau

• Contrôleur de position effectuant des mouvements

coordonnés

Les éléments qui fournissent des éléments de

rétroaction (« feedback ») aux amplificateurs MLI sont :

MLI PMDC

(Permanent Magnet Direct Current)

– Tachymètres pour les contrôles de vitesse des

amplificateurs

– Encodeurs pour le contrôleur de position

– Courant du moteur

Onduleurs

– Courant du moteur

Contrôle sans encodeur

– Courant du moteur

Contrôle vectoriel

– Encodeur

– Résolveur

– Courant du moteur

Contrôles sans balais

– Résolveur

– Effet Hall

– Courant du moteur

6

6

7

7

8

8

9

9

10

10

1

/

10

100%