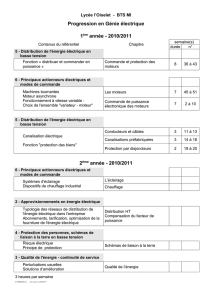

Dossier et schéma electric karting moteur DC

1

UNIVERSITE DE PICARDIE JULES VERNE

INSTITUT UNIVERSITAIRE DE TECHNOLOGIE DE L’AISNE

DEPARTEMENT GENIE MECANIQUE

DEPARTEMENT GENIE ELECTRIQUE ET INFORMATIQUE INDUSTRIELLE

13, Avenue François Mitterrand, 02880 CUFFIES SOISSONS

M1

M

1

2

km4

13

14

KM4

A1

A2

1

2

J1

1

2

3

M2

M

1

2

J2

1

2

3

J3

1

2

3

1

2

1

2

1

2

1

2J4

1

2

3

J5

1

2

3

variateur 1

sw200

variateur 2

B+

A

B- B-

B+

M1 M2

2

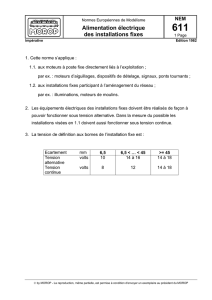

Pour avoir plus de puissance et concourir contre les kartings thermiques de compétition (40CV=30 kW), 2

moteurs à courant continu de 48V, 215A, 8.5 kW en nominal seront utilisés. Il est possible de monter en

tension 72V pour avoir plus de puissance et de vitesse. Mais attention, car il y a aura une diminution de

l’autonomie, donc il faudra mettre plus de batterie.

Il n’est pas si simple de commander les 2 moteurs en même temps. Donc, nous allons étudier les différentes

possibilités ainsi que les solutions que nous avons retenues.

1. Etude du moteur Lynch LEM 200 127_48V.

Nous avons choisi le moteur Lynch 127, le plus puissant qui existe sur le marché. Nous avons réussi à les

avoir d’occasion avec 50% de réduction donc à 600 Euros l’unité. Le moteur pèse 11Kg.

1. Données fourni par le constructeur du mteur lynch

Pour diminuer le courant demandé aux batteries, on aurait pu prendre 6 batteries de 12V=72V et choisir un

moteur D127 pour avoir encore plus de puissance. Mais, on alourdi fortement le karting si on prend des

batteries au plomb, par contre cette tension est approprié pour des batteries li-on ou li-po.

De plus, il faudra 6 chargeurs pour les 6 batteries.

Les courbes relatives suivante donnent la puissance, la vitesse, le courant et le rendement du moteur en

fonction de la couple résistant mécanique utile sachant que la puissance max = 26 KW , la vitesse max = 329

rad/s=3049 tr/mn pour une tension de 48V. Le rendement maximal est pour 15 N.m, avec

une valeur de 88 %.

On peut observer que le rendement est correcte à partit du couple résistant supérieur à 5 N.m.

Si on trace ces courbes à partir du couple de démarrage, la courbe est la suivante :

0 5 10 15 20 25 30 35 40

0

0.2

0.4

0.6

0.8

Pm Cr( )

Pm CrPmMax( )

w Cr( )

U

KRCrv

K2

⋅−

I Cr( )

300

ηCr( )

Crηmax

Cr

P

n

=9 kW

C

n

=28

N.M

I

n

=188 A

N

n

= 2700 tr/mn

N.M

3

Le couple résistant au niveau des roues dépend des frottements de la piste, du type de pneu, de la vitesse…

Mais aussi du choix du réducteur (Voir le dossier de l’étude mathématique de la transmission d’un karting du

présenté au challenge 2009 et téléchargeable dans son intégralité).

En effet, Le choix du réducteur peut privilégier soit le temps d’accélération soit la vitesse maximale, soit la

consommation énergétique ou un compromis de tout cela.

Le galet de transmission est choisi de 80. C’est la valeur maximale que l’on peut mettre sinon le galet touche

le sol. Cette valeur permet de choisir un grand nombre de galet moteur.

En fonction du courant max, Le choix de la transmission conditionne la vitesse max mais aussi le temps pour

atteindre la vitesse max et le temps pour atteindre 50m, le courant en régime établi de vitesse. On indiquera

l’inertie ramenée sur l’arbre moteur, ainsi que les valeurs précédentes dans le tableau suivant :

I

max

réduction

Inertie kg.m

2

V

m

ax

(km/h)

t(s) Vmax

t(s) 50m

I (A) R.E

600

60/80

3.2

107

4.9s

x

X

600

48/80

1.5

73

1.3

3.6

x

600

24/80

0.37

36

0.58

5.18

20*2

300

60/80

3.2

107

X

300

48/80

1.5

73

4.7

4.8

x

300

24/80

0.37

36

1.17

5,4

20*2

Nous rappelons que le choix optimal du réducteur en fonction du couple max et du temps pour atteindre

une distance minimale correspond à l’équation suivante :

3

1

3

roue

22

eargchmoteur

MasseRayon)

60

2

(N

)CoupleCouple(

cetanDisducteurRe

⋅⋅

π⋅

⋅

−

⋅=

(equ 1)

On rappel que le rayon des roues des kartings est de 12,5 cm et les moteurs ont en général une vitesse nominale de 3000

tr/mn.

0 50 100 150 200 250 300 350

0

0.2

0.4

0.6

0.8

Pm Cr( )

Pm CrPmMax( )

w Cr( )

U

KRCrv

K2

⋅−

I Cr( )

Imax

ηCr( )

Crηmax CrPmMax

Cr

C

n

=28 N.M C

demarage

=350 N.M

Regime transitoire

Régime établi

4

Il y a 3 possibilités d’accoupler ces 2 moteurs sur le karting :

- Les deux sur le même arbre de transmission (asservissement de couple) addition des couples.

- Chaque moteur entraine indépendamment une des 2 roues arrières sans différentiel avec un

asservissement de vitesse (il y aura des oscillations du train arrière lorsque le véhicule tourne car la

roue de pivot devrait aller moins vite que l’autre)

- Chaque moteur entraine indépendamment une des 2 roues arrière avec un différentiel (un

asservissement de couple suffit).

2. Etude de la répartition des masses

Il faut savoir que le châs

sis d’un karting se déforme et

que la

roue arrière en pivot se soulève légèrement (voir

complètement) et minimise le frottement. Pour s’en

convaincre, avec 4 balances posées sur chaque roue, on a

mesuré les forces sur chaque roue comme sur la figure

suivante.

La répartition des masses est de 60% à l'arrière et 40% à

l'avant, dixit les fabricants et les pilotes de Kart thermique.

Mais on ne sait pas si c'est avec ou sans le pilote...

2. Karting de Tour en train de

se faire peser avec 4 balances

mécaniques

Nos mesures sont :

Karting 2 moteurs 172 à 188 kg sans pilote

Direction volant

Roue AV

Gauche

Roue AV

droite

Roue AR

Gauche

Roue AR

droite

Tou

t droit

38

ou 34

38

ou 34

47

ou 60

47

ou 60

droite

0

66

80

26

gauche

75

0

22

83

Karting bi moteurs 188 kg avec pilote de 80 kg 188+80=268

Direction volant

Roue AV

Gauche

Roue AV droite

Roue AR Gauche

Roue AR droite

Tout droit

52

52

82

82

droite

2

9

80

90

69

gauche

80

29

69

90

268/2=134 134*0,4=53kg 134*0,6=80kg il y a 40% à l’avant et 60% sur l’arrière

Karting moteurs asynchrone 197 kg sans pilote de

Direction volant

Roue AV

Gauche

Roue AV droite

Roue AR Gauche

Roue AR droite

Tout d

roit

42

42

42

71

droite

18

70

84

29

gauche

80

12

79

12

On peut voir qu’il y a une dissymétrie de poids de l’arrière, car le moteur est à droite.

5

3. Etude de l’accouplement des 2 moteurs

Avec l’accouplement différentiel (les 2 roues arrière sont indépendantes) donc, il y aura moins de

frottement, lorsque le vehicule tourne.

L’accouplement des deux moteurs sur le même arbre moteur est le plus simple à réaliser, avec l’addition des

couples comme sur un vélo tandem, ou sur un velo électrique (force musculaire et force électrique). Donc

nous avons retenus cette dernière solution.

De nombreux variateurs existent sur le marché, nous allons choisir un type.

4. Choix du variateur

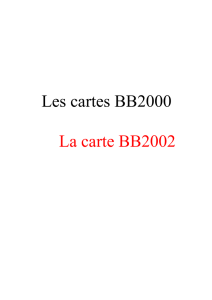

Il n’y a pas de variateur sur le marché pour commander les deux moteurs à la fois. Les différents

constructeurs sont :

- Alltrax,

- Curtis nous connaissons mal se produit,

- SEVCON, il nous subventionne un variateur sur les 2. De plus, nous avons déjà le doongle du variateur

Millipak. Les variateurs Powerpak sont plus puissants mais le doongle est différent. Par conséquent, nous

avons choisi d’utiliser le millipak.

Les caractéristiques du vario millipak 4 quadrants (hacheur en pont) sont :

120 A en nominal, 300A pendant une minute, sous 48V (marche avant et arrière et freinage)

Donc, ce variateur n’est pas trop adapté aux moteurs choisi qui demandent 200 A en nominal, 400A pendant

10 minute.

Par contre, le millipak est aussi vendu avec un seul quadrant (hacheur abaisseur), ces caractéristiques sont :

300 A en nominal, 600A pendant une minute, sous 48V, (marche avant seulement)

Pourtant la marche arrière est bien pratique (après une erreur de pilotage, pour garer le kart…).

Par conséquent, il y a deux solutions pour garder la marche arrière.

- Il est possible de mettre un millipak 4 quadrants sur un moteur et un millpak 1 seul quadrant sur

l’autre moteur

- il est possible d’utiliser un contacteur inverseur SW202 de chez albright (190Euos double inverseur

unipolaire qui peut supporter 400A en nominal). Ce contacteur permet d’inverser la tension aux

bornes d’un seul des 2 moteurs vu le prix. D’ailleurs, Il n’y a pas besoin de beaucoup de puissance

lors de la marche arrière.

Nous allons détailler ces 2 solutions

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

1

/

20

100%