Mesure de température par pyroréflectométrie à courte longueur d

Mesure de température par pyroréflectométrie à

courte longueur d’onde « Application aux wafers

Silicium »

Nicolas RAMBURE1*, David RAMEL2, Philippe HERVÉ1

1Laboratoire d’Énergétique et d’Économie d’Énergie, Université Paris 10

50 rue de Sèvre, 92410 Ville d’Avray.

2FEMTO-ST, 2 avenue Jean Moulin 90000 Belfort

*(auteur correspondant : nicolas.rambure@u-paris10.fr)

Résumé - La maîtrise de la température de la totalité de la surface d’un wafer en silicium est

essentielle lors du dépôt des couches minces pour la fabrication de composants électroniques. Nous

avons mise en œuvre une méthode permettant de contrôler l’homogénéité de la température d’un wafer

lors d’un processus UHV-CVD. Nous combinons les avantages de la pyrométrie à courte longueur

d’onde à ceux d’une estimation du facteur d’émission par réflectométrie. Nous montrerons que nous

obtenons une concordance meilleure que 0,5% entre des températures ponctuelles données par des

thermocouples étalonnés et le champ de températures obtenu par notre méthode non intrusive.

Nomenclature

T température, K

C1 1,191.108 W m-2 µm-1 sr-1

C2 14388 µm K

L° Luminance du corps noir

K(λ) Constante d’étalonnage

Symboles grec

'

(,,)T

λ

θ

ε

Emissivité directionnelle spectrale

'

(,,)T

λ

θ

ρ

∩ Réflectivité directionnelle

hémisphérique spectrale

1. Introduction

Le contrôle précis de la température d’un substrat est l’un des facteurs clés pour la qualité

d’un dépôt sous vide. Les méthodes traditionnelles pour la mesure de la température comme

l’utilisation des thermocouples ou la mesure de résistivité, fournissent une mesure

relativement fiable de la température mais présentent plusieurs inconvénients : nécessité

d’avoir un bon contact thermique avec le wafer, caractère intrusif créant une zone froide sur le

substrat et risque de contamination du dépôt aux températures élevées. De tels procédés ne

permettent pas de contrôler l’uniformité de la température pour de grands diamètres de wafer.

Les méthodes optiques ont été fréquemment utilisées pour mesurer la température [1]. Par

exemple, la pyrométrie monochromatique, répond aux problèmes des méthodes cités

auparavant car elle est sans contact, donc non-intrusive et permet de déterminer des champs

de températures sur une grande surface par thermographie. Cependant, cette méthode est très

sensible au facteur d’émission de la surface étudiée qui varie de façon importante pendant le

procédé de fabrication. Cela crée une ambigüité sur la détermination de la température très

problématique. Des méthodes utilisant des rapports de luminances monochromatiques avec

deux ou plusieurs longueurs d’onde (pyromètres bi ou poly-chromatiques) [2], essaient de

s’affranchir du facteur d’émission en faisant une hypothèse sur sa variation en fonction de la

longueur d’onde. Hypothèse qui n’a plus de sens quand l’émissivité change. Il est donc

nécessaire d’estimer le facteur d’émission au cours de la fabrication.

Pour répondre à ce problème, nous avons choisi la pyroréflectométrie à courte longueur

d’onde. Cette méthode combine les avantages de la pyrométrie monochromatique à courtes

longueurs d’ondes, qui limite la sensibilité de la méthode aux variations du facteur d’émission

[3], à ceux de la pyroréflectométrie qui permet l’estimation du facteur d’émission par

réflectométrie [4].

Nous appliquerons cette méthode à différents échantillons optiquement polis (wafers Si et

Inox) et montrerons que nous obtenons une concordance meilleure que 0,5% entre les

températures de thermocouples étalonnés et celles déterminées par notre méthode entre 400°C

et 600°C.

2. Méthode optique

2.1. Pyrométrie monochromatique

La pyrométrie monochromatique est basée sur l’égalisation entre la luminance émise par

un échantillon à la température vraie T(dont le facteur d’émission est considéré égal à l’unité)

et celle émise par un corps noir porté à la température L

T (température de luminance). Ces

deux surfaces présentent donc la même énergie rayonnée pour des conditions de mesures

identiques (angle solide, longueur d’onde, surface visée…) de telle sorte que :

'

(,,) (,) (, )

L

échantillon T T T

LLL

λθ λ λ

ε

°°

=⋅=

(1)

En pyrométrie on utilise l’approximation de Wien lorsque le critère 3000TµmK

λ

≤est

vérifié. (,)T

L

λ

° est alors définie par :

2

5

(,) 1

C

T

T

L

Ce

λ

λ

λ

−

°−

⋅

=⋅ ⋅ (2)

Cette approximation, permet d’exprimer simplement la relation entre la température vraie

d’une surface T et la température de luminance L

T représentative de la limite inférieure de la

valeur réelle de la température.

()

'

(,,)

2

11 ln T

L

TT C

λθ

λ

ε

−=⋅ (3)

Au lieu de prendre l’hypothèse du corps noir (ε=1) pour l’émissivité du matériau, il est

possible de postuler une valeur a priori du facteur d’émission de l’échantillon à la longueur

d’onde de mesure. La température T dépend de la connaissance de l’émissivité et l’erreur

relative commise sur la température s’exprime alors sous la forme :

3

R

T

TC

λ

ε

ε

Δ

Δ

=

⋅ (4)

avec :

m

R

λ

λ

λ

= ; 2

3

m

C

CT

λ

=⋅ et 2898

mT

λ

=

Indépendamment de l’erreur due à l’émissivité directionnelle spectrale, on peut souligner

que l’erreur commise sur la température diminue lorsque la longueur d’onde de mesure se

déplace vers les courtes longueurs d’onde. Le fait de travailler à une longueur d’onde réduite

permet donc d’avoir une incertitude importante sur le facteur d’émission sans pour autant

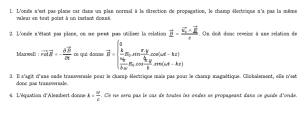

engendrer une erreur importante sur la température comme le montre la Figure 1.

0%

1%

2%

3%

4%

5%

6%

7%

8%

9%

10%

0 0,2 0,4 0,6 0,8 1

ΔT/T

R

λ

Δε/ε

0,1

0,2

0,3

0,4

0,5

0,60,70,80,9

11,21,41,62

Ex : Pour 1

ε

ε

Δ

=

(soit une émissivité

estimée à 100% près) et 0, 2R

λ

= (soit

pour une température de 600K, une

longueur d’onde de mesure de 0,97µm),

on obtient 4%

T

T

Δ

=

Le problème majeur de cette méthode

est d’avoir suffisamment d’énergie

convertie en signal utile par le détecteur

pour que le rapport signal sur bruit (SNR)

soit assez important. Un compromis entre

la longueur d’onde de mesure, la bande

passante du filtre et le choix du détecteur

doit être fait.

Figure 1: Erreur relative entre la température vraie

et la température mesurée en fonction de Rλ pour

différentes valeurs de Δε/ε

2.2. Pyroréflectométrie

Le choix optimum du domaine spectral permet d’opérer dans une région où la sensibilité

de l’émissivité est moindre pour la détermination de la température mais on peut améliorer la

précision en estimant l’émissivité par une mesure simultanée. C’est le principe de la méthode

en pyroréflectométrie. Pour les matériaux opaques, nous pouvons relier l’émissivité '

(,,)T

λ

θ

ε

à

la réflectivité '

(,,)T

λ

θ

ρ

∩par la relation :

''

(,,) (,,)

1

TT

λ

θλθ

ερ

∩

=− (5)

La mesure de '

(,,)T

λ

θ

ρ

∩ est difficile car il faudrait mesurer le flux réfléchi par le matériau

dans tout le demi-hémisphère. Cependant, il existe un cas favorable où la mesure de '

(,,)T

λ

θ

ρ

∩

est simple ; si la surface est parfaitement spéculaire. On a alors :

'''

(,,) (,,, )

ir

TT

λ

θλθθ

ρρ

∩= (6)

Les wafers qui présentent des surfaces parfaitement polies sont donc dans ce cas. De fait,

une seule mesure de ''

(,,, )

ir

T

λ

θθ

ρ

est suffisante pour estimer '

(,,)T

λ

θ

ε

.

Pour déterminer ''

(,,, )

ir

T

λ

θθ

ρ

quelle que soit la température de l’échantillon, nous utilisons

une source connue 1

L se réfléchissant spéculairement (θi=θr=θ) à la surface de l’échantillon.

En la combinant à la luminance émise par l’échantillon ( 2

L) à l’angle θ et à la luminance

émise et réfléchie par l’échantillon ( 3

L) au même angle θ lorsque la source est allumée ; nous

obtenons l’équation (11).

1()(,)

s

ource

T

LK L

λλ

°

=⋅ (7)

'

2()(,,)(, )

échantillon

TT

LK L

λλθ λ

ε

°

=⋅ ⋅ (8)

()

'''

3 () (,,)(, ) (,,,)(, )

échantillon i r source

TT T T

LK L L

λλθλ λθθλ

ερ

°°

=⋅ ⋅ + ⋅ (9)

()

'' ' 32

(,, , ) (,,)

1

1

ir

TT

LL

L

λθθ λθ

ρε

−

=− = (10)

Avec l’approximation de Wien la température est égale à :

()

2

532

2()1

1

1

ln ln 1

C

T

LL

LKC L

λ

λλ

−

=− ⎛⎞

⎛⎞

−

−⋅⋅⋅−

⎜⎟

⎜⎟

⎜⎟

⎝⎠

⎝⎠

(11)

A partir de mesures de luminances simulées puis bruitées, nous avons recalculé la

température avec l’équation (11) en utilisant une méthode de Monte-Carlo. Pour simuler les

perturbations reçues par notre système de mesure, nous avons considéré un bruit blanc

gaussien. La Figure 2 représente l’erreur sur la restitution de la température en fonction de la

longueur d’onde de mesure et de l’émissivité du matériau. Pour cette simulation la source L1

est un corps noir à 1600K et les différentes luminances sont bruitées à 2%.

Cette figure, nous montre que

l’erreur commisse sur la température est

très faible (ΔT/T <1%) pour la majorité

des couples longueur d’onde/émissivité

ce qui est l’intérêt majeur de cette

méthode. Lorsque l’émissivité est très

faible l’erreur augmente fortement. Cela

est dû à la sensibilité importante de

l’émissivité estimée au bruit de la

luminance réfléchie par l’échantillon.

Comme nous l’avons déjà montré pour

la pyrométrie monochromatique, plus la

longueur d’onde est courte plus l’erreur

est faible. La méthode de mesure ne

dépend pas de l’angle de visé.

Cependant aux angles rasants ( 80

θ

>°

)

l’émissivité décroit fortement ce qui

augmente l’erreur sur la température.

Figure 2: Erreur relative sur la température en

fonction de la longueur d’onde de mesure et de

l’émissivité du matériau pour une erreur de 2% sur les

luminances à une température de 900K.

3. Validation de la méthode

3.1. Montage expérimental

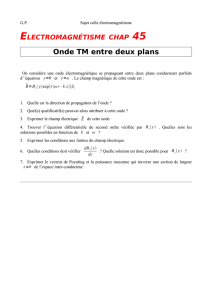

Le principe général du montage expérimental employé pour valider la technique est

présenté dans la Figure 3. L’échantillon est chauffé à l’aide d’un bloc de cuivre régulé en

température. Nous mesurons la température de l’échantillon avec un thermocouple type K

soudé en surface. La chaine d’acquisition de la température a préalablement été étalonnée

pour différents points de fusion de corps purs dans la gamme de température étudiée. Une

caméra Silicium refroidie à l’azote liquide est utilisée comme détecteur. La caméra est munie

d’un objectif photographique de focale 50mm et d’un filtre passe bande (0,7-0,95µm)

permettant de travailler en lumière visible et de ne pas être gêné par la transmission du

Silicium. La caméra a été étalonnée avec un corps noir (ε=0,99) entre 500K et 1000K. La

température du corps noir a été mesurée par la même chaine de mesure que celle utilisée pour

la mesure de la température de l’échantillon. La source permettant la détermination du facteur

de réflexion est une lampe halogène munie d’un obturateur et d’un diffuseur en opaline. Afin

de connaître avec précision la luminance émise par la source, nous remplaçons l’échantillon

par un miroir en Argent de réflectivité connue. Tous les éléments sont placés dans une

enceinte sous atmosphère d’Argon afin d’éviter l’oxydation de l’échantillon.

Echantillon

MiroirenArgent

(référence)

translation

Sourcehalogène

150W

(0,3µm‐2,5µm)

CaméraPrincetonInstruments

Si(0,3µm–1,1µm)

Enceinte

sous

atmosphère

d’argon

θ

θ

Bloc decuivre

RégulationPID.

(thermocouple

typeK)

Diffuseur

enopaline

Obturateur

Plandemesure

objectifphoto

NIKON50mm

Filtrepassebande

0,7µm‐0,95µm

Figure 3 : Schéma du dispositif expérimental

3.2. Validation de la mesure de température

Pour valider la méthode, nous avons étudié un échantillon d’acier inoxydable 316L poli

entre 650K et 850K, pour lequel, nous comparons la mesure du thermocouple de surface à la

température obtenue par la méthode optique. Pour limiter les erreurs dues aux fuites

thermiques du thermocouple, nous faisons coïncider la zone de mesure par voie optique à

celle du thermocouple.

Nous constatons dans le Tableau 1 une très bonne concordance entre la température

mesurée par thermocouple et par voie optique (écart <0,5%), ce qui valide la méthode. Les

incertitudes sur la température déterminées par pyroréflectométrie sont estimées par la

méthode de Monte-Carlo en introduisant dans notre modèle les bruits expérimentaux de

chaque luminance. L’émissivité évaluée par réflectométrie est cohérente avec la variation

linéaire de l’émissivité en fonction de la température prédite par la loi de Hagen-Rubens.

Thermocouple

soudé en surface

Température calculé par

pyroréflectométrie Ecart relatif

Pyro/Therm

Emissivité

calculée

K K - -

667,5 +/- 0,1 670,4 +/- 1,5 -0,43% 0,286

695,6 +/- 0,1 696,7 +/- 1,0 -0,16% 0,319

727,8 +/- 0,1 728,7 +/- 0,9 -0,12% 0,316

752,5 +/- 0,1 752,6 +/- 0,9 -0,01% 0,319

775,5 +/- 0,1 775,6 +/- 0,9 -0,01% 0,323

797,9 +/- 0,1 796,3 +/- 0,7 0,20% 0,345

822,8 +/- 0,1 820,1 +/- 0,6 0,33% 0,363

847,6 +/- 0,1 847,5 +/- 0,3 0,01% 0,355

Tableau 1 : Comparaisons entre les températures du thermocouple et de la pyroréflectométrie

4. Application au Wafer

Nous avons réalisé sur notre banc d’essai une mesure de température pour un wafer en

Silicium (ε=0,6) et un wafer en Silicium avec en surface une couche d’oxyde de Silicium

6

6

1

/

6

100%