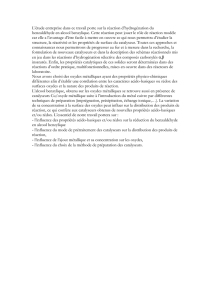

aRESUME

La combustion catalytique est l'une des meilleures voies de

destruction des composés organiques volatils considérés comme

polluants de l'environnement en général et de l'air ambiant en

particulier.

L'utilisation de catalyseurs à base de métaux de transition

présente un avantage économique indéniable par rapport aux

systèmes catalytiques à base de métaux nobles.

En particulier, les systèmes à base d'oxyde de manganèse sont

performants dans plusieurs processus d'oxydation industriels

tels que l'oxydation de CO ou d'ammoniac. Par ailleurs, la cérine

est un oxyde très utilisé pour ses propriétés redox remarquables.

Dans le présent travail, nous avons choisi d'étudier deux types

de catalyseurs : les oxydes mixtes massique Mn-Ce-O préparés

par différentes méthodes, avec un rapport molaire Mn/Ce

constant et égale à 1, et les solides supportés Mn/CeO2 et Mn-

Ce/Al2O3 préparés par la méthode d'imprégnation. Les solides

supportés ont été calcinés à 500°C et l'effet de la variation de la

température de calcination sur les performances des solides

massiques a été étudié.

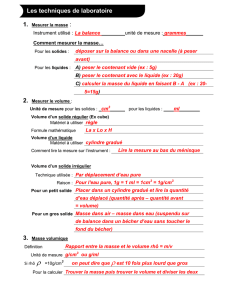

Les échantillons obtenus ont été caractérisés par diffraction des

rayons X,DRX et mesure des surfaces spécifiques par la

méthode BET puis testés dans la réaction de combustion d'un

composé organique volatil , qu'est le toluène en utilisant

l'oxygène de l'air comme agent oxydant. Les performances

catalytiques des différents solides ont été évaluées dans le

domaine de températures 150-400°C.

L'analyse DRX a permis de suggérer la formation d'une solution

solide entre le manganèse et l'oxyde de cérium pour les oxydes

mixtes MnOx-CeO2, massiques ou supportés et ce quelle que

soit la méthode de préparation et la température de calcination.

La mesure des aires BET a montré que les surfaces spécifiques

des oxydes mixtes sont plus élevées que celles des oxydes purs

et qu'elles sont dépendantes de la méthode de synthèse et de la

température de calcination. Le solide préparé par la méthode de

coprécipitation classique conduit à la surface spécifique la plus

élevée (156 m2/g)

Les solides étudiés ont montré des performances catalytiques

très satisfaisantes dans la réaction de combustion du toluène qui

dépendent fortement de la méthode de préparation. La meilleure

activité catalytique est obtenue pour le catalyseur préparé par la

méthode citrate, il conduit à une conversion totale du toluène à

250°C. L'étude de l'évolution des performances catalytiques des

solides en fonction de la température de calcination a permis

d'attribuer l'activité catalytique de l'oxyde mixte au manganèse

et de montrer que les interactions cérium-manganèse améliorent

cette activité.

1

/

2

100%