Les sites français de production micro-nanoélectronique

Les sites français de production micro-nanoélectronique p1/41

LES SITES FRANÇAIS DE PRODUCTION

MICRO-NANOELECTRONIQUE

M

Mi

is

ss

si

io

on

n

c

co

on

nf

fi

ié

ée

e

p

pa

ar

r

C

Ch

hr

ri

is

st

ti

ia

an

n

E

Es

st

tr

ro

os

si

i,

,

M

Mi

in

ni

is

st

tr

re

e

c

ch

ha

ar

rg

gé

é

d

de

e

l

l’

’I

In

nd

du

us

st

tr

ri

ie

e

Laurent Malier

Les sites français de production micro-nanoélectronique p2/41

Les sites français de production micro-nanoélectronique p3/41

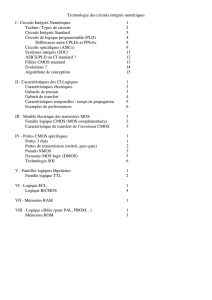

S

OMMAIRE

A. S

YNTHESE

p 7

B. L

E

S

ECTEUR DES

C

OMPOSANTS

M

ICRO

N

ANO

E

LECTRONIQUES

p 9

1. Introduction

2. Des Tendances Durables de Miniaturisation et de Réduction de Coûts de Production

p 12

i. Une course à l’intégration

ii. Réduction des prix

iii. Des produits et des filières variées

3. Un secteur à fortes intensités de capital et de R&D

p 15

4. Les typologies d’acteurs industriels

p 16

i. Les acteurs

ii. Dynamiques d’évolution, Consolidations et Alliances

5. Un secteur stratégique, objet de politiques nationales volontaristes

p 20

i. Le poids et l’ambition des Etats-Unis

ii. Le développement en Asie

6. La situation en Europe

p 23

C. L

ES

S

ITES

I

NDUSTRIELS EN

F

RANCE

p 26

1. Cartographie et Positionnement des sites Industriels Français

p 26

i. Les acteurs français

ii. Positionnement des sites de semiconducteurs

2. Les enjeux et les éléments de stratégie

p 31

D. P

ROPOSITION DE

P

LAN D

’A

CTION

p 36

1. Vision globale

p 36

2. Propositions d’actions

p 37

3. Le modèle de Crolles

p 39

4. Mise en œuvre des actions de renforcement des sites de production

p 40

5.

Synthèse

p 40

Les sites français de production micro-nanoélectronique p4/41

Les sites français de production micro-nanoélectronique p5/41

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

1

/

41

100%