Etudes Electroniques, Caractérisation et Amélioration de la

PROJET DE FIN D’ETUDES - RESUME

Etudes Electroniques, Caractérisation et

Amélioration de la Robustesse de Cartes

Electroniques

Natassha Nadia MAZNAN

Spécialité Génie Electrique

Option Energie

Septembre 2016

Tuteur en entreprise

Pierre-Alain LUGBULL

Organisme d’accueil

HAGER CONTROLS SAS

Tuteur Ecole

Jean-Michel HUBE

Contexte de l’étude

INSA de Strasbourg

RESUME

Dans le cadre de mon projet de fin d’études, j’ai effectué des analyses de robustesse pour

améliorer la fiabilité et la robustesse de produits. Les analyses de robustesse ont été effectuées

suite à la défaillance de produits, rencontrée soit sur le terrain soit lors de test de fiabilité. L’objectif

de l’analyse est d’identifier la cause racine de la défaillance. Il faut reproduire la même défaillance

que celle qui a été constatée sur le terrain. Après avoir identifié et validé la cause racine de la

défaillance, il faut identifier les solutions à mettre en place pour améliorer la robustesse de produit

contre la cause racine identifiée. Les solutions simples qui ne nécessitent pas de modifications de

routage ou de qualification de produit étaient préférables.

J’ai réalisé deux analyses de robustesse qui étaient les suivantes :

Analyse de robustesse des entrées d’un produit

Analyse de robustesse des PCB

Les études théoriques et les simulations ont été faites sur le logiciel Pspice. Ensuite des tests

sur des produits réels ont été réalisés dans le but de valider les études théoriques et de reproduire

la défaillance observée sur le terrain. Les prototypes ont été créés et testés pour valider les

solutions.

Natassha Nadia MAZNAN – GE5 2015/2016

Proprietary data, Company confidential. All rights reserved Hager Electro SA Page 1 / 3

ANALYSE DE ROBUSTESSE DES ENTREES

DE PRODUIT

I. INTRODUCTION

Des problèmes de détection de l’appui des

boutons poussoirs ou des interrupteurs ont été

observés sur le terrain. Lorsqu’il y a un appui, le

produit doit envoyer les données sur le bus de

communication KNX. Suite à l’analyse de

défaillance qui a été faite, nous avons trouvé que

la défaillance était due à un défaut sur une

résistance de filtrage.

Sur des produits retournés par le terrain, une

augmentation de la valeur de la résistance de

filtrage, R25 a été observée. A cause de cette

augmentation de valeur, le niveau de tension

transmit aux ports d’entrée de microcontrôleur

devenait trop faible pour être détecté par le

microcontrôleur. Par conséquence, le

microcontrôleur n’arrivait pas à détecter l’appui

de bouton poussoir.

Le but de cette analyse de robustesse est

d’identifier la cause racine ou la root cause de la

défaillance de cette résistance. Après avoir

identifié la cause racine, des solutions pour

éliminer la défaillance doivent être identifiées.

Pour confirmer et valider la cause racine, il faut

reproduire la même défaillance que celle apparue

sur le terrain.

II. ANALYSE DE LA CAUSE RACINE

Suite à une analyse par rayon X et une

visualisation par MEB (Microscope Electronique

à Balayage), nous avons observé la présence

d’une fissure sur la couche résistive de la

résistance défectueuse. La fissure qui s’est

produite dans la zone du point chaud empêchait

le passage du courant dans la résistance. Cela

explique donc l’augmentation de la valeur de la

résistance.

D’après l’analyse de défaillance effectuée,

nous avons identifié que la fissure était due à une

impulsion de puissance importante. Connaissant

le mode de défaillance de la résistance, il a fallu,

dans la suite d’analyse, identifier les conditions

ou les facteurs qui ont fait augmenter l’appel de

courant et de tension dans la résistance R25.

Une étude électronique du circuit a donc été

réalisée. L’étude sur le procès de fabrication de

la résistance a aussi été réalisée afin d’étudier

tous les évènements possibles qui ont fragilisé la

résistance.

Les simulations sur le logiciel PSPICE ont été

effectuées pour réaliser l’étude électronique du

circuit. Grâce aux simulations, les conditions de

fonctionnement les plus critiques ont été

identifiées. Les conditions critiques sont des

conditions dans lesquelles la résistance R25 est

stressée par une tension ou un courant élevé.

Un branchement des entrées à une source

de tension extérieure a été identifié comme la

cause racine de la défaillance. La tension

extérieure probable est la tension de bus KNX

30V qui est sa tension d’alimentation. Les

entrées de produit sont conçues pour être reliée

à un contact sec comme un bouton poussoir ou

un interrupteur. Lorsqu’il y a un contact entre les

entrées et une source extérieure même pendant

une durée très courte, la défaillance de la

résistance se produit. La résistance R25 est une

résistance CMS 0603 de 33Ω. La puissance de

Figure 1: Le circuit des entrées du produit

Figure 2: Fissure sur la couche résistive

Natassha Nadia MAZNAN – GE5 2015/2016

Proprietary data, Company confidential. All rights reserved Hager Electro SA Page 2 / 3

cette résistance est de 100mW. Lors du

branchement à une tension 30V, la résistance

R25 subi une puissance de 14,3W qui est bien

supérieure à la limite de puissance donnée par

son fabricant.

Lors de l’essai en labo, nous avons réussi à

reproduire le même ordre d’augmentation de

valeur et la même fissure sur la couche résistive

en faisant un contact entre une entrée et le bus

KNX.

III. SOLUTIONS DE ROBUSTESSE

Trois solutions envisageables ont été

identifiées pour améliorer la robustesse de

produit contre le mauvais contact.

1. CTP – Remplacer la résistance par une CTP

de 33Ω pour limiter le courant.

2. CTP et Diode Zener – Remplacer la

résistance par une CTP de 33Ω et placer une

diode Zener en amont de la CTP pour limiter

la tension.

3. Manchons d’isolation – Mettre des manchons

d’isolation sur les câbles d’entrées

ANALYSE DE ROBUSTESSE DES PCBS

I. INTRODUCTION

Cette analyse de robustesse a été faite suite

à un problème de défaillance de produit qui a été

rencontré sur certains lots de production. La

défaillance a été observée après le test de

fiabilité T&H (Température & Humidité) réalisée

par Hager.

II. ANALYSE DE LA CAUSE RACINE

La défaillance des produits est due aux

défauts des PCB. Sur les PCB, des défauts et

des anomalies ont été observées. Les

défaillances de PCB peuvent provoquer des

courts-circuits ou des problèmes de circuit

ouvert. Le pire cas est lorsqu’il provoque un

court-circuit car il y a des risques de défaillance

des composants et du produit.

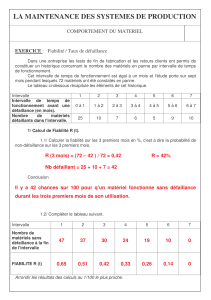

Les défauts observés sont listés dans la

figure 4. Les défauts observés avant le test T&H

et les défauts qui ont apparus après le test sont

comparés et étudié.

Des contaminants dans le vernis posent le

problème d’adhésion de vernis d’épargne sur la

surface de cuivre. L’humidité peut entrer dans

l’espace vide entre le cuivre et le vernis

d’épargne et ensuite peut causer des problèmes

de corrosion.

Lorsque la surface de PCB n’est pas bien

protégée, l’humidité peut aussi entrer dans la

PCB et causer des délaminations qui sont des

séparations des matériaux de PCB.

Contaminants dans le vernis et dans le via

Traces d’humidité

Electro-migration CAF

Problème d’adhésion de vernis d’épargne

Figure 3: Défauts observés sur les PCB

Figure 4: Problématique robustesse des PCB

Natassha Nadia MAZNAN – GE5 2015/2016

Proprietary data, Company confidential. All rights reserved Hager Electro SA Page 3 / 3

Figure 5: Contaminants dans un via

III. SOLUTIONS DE ROBUSTESSE

Protection des vias

La méthode de protection des vias utilisée

sur les PCB défectueux est la méthode « Via

Tenting ». C’est-à-dire que le via est recouvert

simplement par une couche de vernis d’épargne.

Cette méthode n’est pas fiable car il y a une

grande risque d’avoir une rupture suite au

dégazage et aux contaminants accumulés dans

le via. L’humidité peut aussi facilement entrer

dans les PCB.

Figure 6: Via tenting

Pour mieux protéger le via, la méthode « Via

Plugging » doit être appliquée. Le via sera

bouché par des pâtes de vernis et sera couvert

par une autre couche de vernis d’épargne.

Figure 7: Via plugging

Matériau de base

Le matériau de base utilisé pour ces PCB est

le matériau FR4 Nanya NY1140. C’est un des

matériaux d’entrée de gamme pour le FR4. Ce

matériau n’est pas un matériau anti-CAF. Le CAF

est un phénomène d’électro-migration à

l’intérieure du PCB qui est une de source de

danger potentielle pour les appareils

électroniques. Les matériaux anti-CAF ont un

taux d’absorption et un coefficient de dilatation

(CTE) plus faible.

Pour améliorer la robustesse de PCB et

éviter le problème de CAF, le matériau de base

anti-CAF doit être utilisé. La spécification « CAF

Resistant, Low CTE » doit être spécifié dans le

dossier de fabrication de PCB et doit être

respectée par le fabricant.

Processus de nettoyage et de vernis

d’épargne

La qualité de nettoyage avant l’application du

vernis d’épargne doit être améliorée par le

fabricant. Le processus de nettoyage et de vernis

d’épargne effectués par le fabricant ont été

demandés et étudiés.

Suite au retour du fabricant et des échanges

avec d’autres sites Hager, Hager Controls

souhaite changer l’usine de fabrication. Le

fabricant de ce PCB possède plusieurs sites de

fabrication et nous souhaitons ne plus fabriquer

nos PCB à l’usine où les PCB analysés sont

actuellement fabriqués suite au problème de

qualité rencontré.

1

/

4

100%