Importance pratique de la surtension d`hydrogène

Electrochimie et applications – Dépôt électrolytique des métaux 1

LE DEPOT ELECTROLYTIQUE DES METAUX

L’électrométallurgie a pour but la production de métaux par électrolyse.

De nombreux métaux sont susceptibles d’être déposés à partir de solutions aqueuses,

d’autres sont obtenus par électrolyse en milieu non aqueux (souvent milieux fondus)

comme l’aluminium (tableau I.).

On distinguera essentiellement les techniques de préparation électrolytique des métaux

en quantités importantes et les méthodes de revêtement électrolytique d’un support en

faible épaisseur dans un but décoratif et de protection contre la corrosion.

A. ELECTROMETALLURGIE PREPARATIVE

Pour obtenir de grandes quantités de métaux purs à partir de minerais, deux grandes

méthodes électrochimiques sont utilisées; l’électroraffinage et l’électroobtention. On se

bornera essentiellement dans ce cours à la comparaison des deux procédés du point de

vue électrochimique.

1. Electroraffinage (ou électrolyse à anode soluble)

L’électroraffinage consiste à dissoudre anodiquement un métal contenant des impuretés

et préparé dans une étape préalable de la métallurgie thermique ainsi qu’à effectuer la

redéposition, cathodique sélective pour atteindre des puretés très élevées.

La composition de la solution électrolytique reste pratiquement constante.

Les conditions opératoires sont choisies de telle manière que les impuretés métalliques

plus nobles que le métal à purifier ne se dissolvent pas et forment un dépôt au fond de la

cellule appelé « boue anodique ». Ces boues sont traitées séparément pour récupérer les

métaux nobles.

Les impuretés moins nobles se dissolvent anodiquement et ne pourront être redéposées à

la cathode.

2. Electroobtention (electrowinning ou électrolyse à anode insoluble)

Cette électrolyse produit un métal final de pureté voisine de l’électroraffinage, mais à

partir d’une solution d’un sel de ce métal et en utilisant une anode insoluble.

Dans ce cas, les ions proviennent de la solution uniquement et on épuise

progressivement cette solution jusqu’à un certain seuil de concentration.

L’effet de l’épuisement sera examiné au point C de ce chapître.

Ces solutions sont en général obtenues par lessivage ou « lixiviation » des minerais par

une solution acide (ex. Cu).

Electrochimie et applications – Dépôt électrolytique des métaux 2

Si le minerai contient des impuretés métalliques plus nobles, celles-ci ne sont pas

attaquées par l’acide et restent dans la gangue, elles sont donc irrémédiablement perdus.

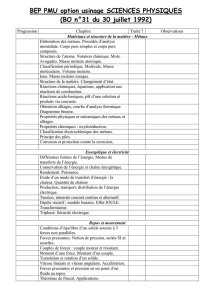

Le tableau II donne les caractéristiques comparées des rendements et des

consommations d’énergie pour l’électroraffinage et l’électroobtention de quelques

métaux.

Tableau I.

F (%)

Consommation

spécifique (kWh/kg)

i (A.m-2)

ELECTROOBTENTION

Cu

Co

Zn

Cd

70 - 90

85 - 88

90

85 – 90

2 - 2,2

3

3,6 - 4

1,4 - 2,25

100 - 200

400

300 - 400

40 - 250

ELECTRORAFFINAGE

Cu

Ni

Ag

Au

90 - 98

95

100 et plus

0,25

0,5 - 0,6

0,3

200

150 - 200

500

1000 - 1600

GALVANOPLASTIE

Cu

Fe

Cr

Ni

95 - 99

90 - 98

10

90 – 98

200 - 1200

1000 - 2000

1000 - 5500

200 - 2000

Tableau II

Electrométallurgie

A. Electroobtention

Extraction sélective par électrolyse d’une solution en utilisant des anodes

insolubles.

1. A partir de solutions aqueuses Cu, Co, Ni, Zn, Cd, Cr, Mn, Ga, Tl, In.

2. A partir de sels fondus Al, Mg, Ti, Nb, Ta, Li, Be, B.

B. Electroraffinage

Purification par décharge cathodique sélective d’un métal brut utilisé

comme anode soluble.

1. A partir de solutions aqueuses Cu, Ni, Co, Pb, Ag, Au.

Récupération dans les minerais de Cu.

2. A partir de sels fondus Al, Pb, Pu, Be, Nb, Ti, V, Zr, W, Mo, Sn, Sb.

Electrochimie et applications – Dépôt électrolytique des métaux 3

Tableau III : Procédé d’électroaffinage du cuivre

Tableau V : Schéma de principe de l’électroobtention du cuivre

LESSIVAGE

PURIFICATION

COLONNE POUR REDUCTION Fe3+/Fe2+

CLARIFICATION SUR GRAVIER

ELECTROOBTENTION

ELECTROOBTENTION

D’EPUISEMENT

FOUR DE REFONTE

CATHODES DE

CUIVRE

MINERAI OXYDE

PURGE

CATHODES

LINGOTS DE

CUIVRE

Cu

CuCl

SO2

CONCENTRATION

ELIMINATION PARTIELLE DU FER

Grillage partiel

Fusion pour matte

TRAITEMENT DE LA MATTE

AU CONVERTISSEUR

COULEE DES ANODES

ELECTROAFFINAGE

TRAITEMENT DES BOUES

boues anodiques

scories

métaux nobles (Ag, Au,...)

15 - 20 % Cu

20 - 25 % Cu

35 - 40 % Cu

93 - 98 % Cu

Cu (99,99 %)

4 - 6 % Cu

MINERAI SULFURE

Electrochimie et applications – Dépôt électrolytique des métaux 4

Le choix entre l’électroraffinage, l’électroobtention ou une autre voie chimique

d’extraction est influencée par le minerai de départ, les impuretés présentes (ex.:

présence de métaux nobles tels que Au, Pt, ...), la pureté exigée du métal, le prix de

revient de l’énergie thermique et de l’énergie électrique.

Si on veut faire un bilan correct, il est en effet important de considérer que

l’électroraffinage exige une étape préalable de métallurgie thermique consommatrice

d’énergie thermique.

A titre d’exemple, on comparera les deux méthodes dans le cas du cuivre

Exemple de l’électroraffinage - Electroobtention du cuivre

Le cuivre est principalement utilisé en électricité et en électronique et la conductibilité est

très sensible à la présence de traces telles que l’arsenic. Il est donc nécessaire de

produire un cuivre de très haute pureté (>99,99 %).

Dans le cas de l’électroraffinage, on part de minerais le plus souvent sulfurés tels que la

chalcopyrite (CuFeS2) ou la chalcosine (Cu2S) et on procède à une série d’opérations

reprises au tableau III qui conduisent au cuivre blister qui titre 98-99 % de cuivre; les

principales impuretés qui ont suivi le cuivre dans l’élaboration sont : les métaux nobles

(Ag, Au, Pt,...) et les impuretés moins nobles (Ni, Pb, Sb, As, Fe, Co,...).

Le tableau IV donne les principales caractéristiques du bain et de l’électrolyse. Le métal

impur forme les anodes ( 350 kgs) et les cathodes sont des feuilles de cuivre pur. La

tension anodique est choisie de sorte que les métaux plus nobles que le cuivre (moins

facilement oxydables), par exemple l’or et l’argent, tombent au fond du bain sous forme

de boues qui seront récupérées séparément.

La tension cathodique ne permet pas la décharge des cations moins oxydants (plus

difficilement réductibles) que le cuivre. De plus, les cations plus oxydants tels que Ag+

qui pourraient se déposer n’existant plus dans la solution, on obtient après électrolyse

sélective prolongée ( 20 jours avec 250 kWh par tonne de cuivre) un métal très pur à

99,99 % minimum.

Dans le cas de l’électroobtention (tableau V), on part le plus souvent de minerais oxydés

tels que la malachite (Cu2CO3(OH)2), azurite,... . Ces minerais sont attaqués par l’acide

sulfurique le plus souvent, et les impuretés que l’on retrouve en solution sont Cl , NO3,

Fe3+; cette solution doit être purifiée pour éviter des pertes de rendement lors de

l’électrolyse.

Les ions chlorures sont éliminés sous forme de chlorure cuivreux.

Les ions Fe3+ sont réduits en Fe2+ par le cuivre ou par injection de SO2.

23

222

FeeFe

CuCl

ClCuCu

Les principales caractéristiques sont rassemblées au tableau IV et comparées à

l’électroraffinage.

Electrochimie et applications – Dépôt électrolytique des métaux 5

La décomposition de la tension aux bornes pour les deux procédés est reprise à la

figure1.

Paramètres

Electroraffinage

Electroobtention

Solution

25 à 50 g/l

180 à 250 g/l

(La concentration en Cu++ reste

constante)

25 à 55 g/l cuivre métal

20 à 50 g/l H2SO4

On épuise la solution jusqu’à un

certain seuil

Impuretés dans la

solution

Ni, As, Fe, Co

Cl , Fe3+, Ni, Co, Al, Zn, As, Se,

métaux alcalins

Anodes

Impuretés

Cuivre blister 98 - 99 % Cu

(Ag, Au, Ni, Pb, Sb, As, Fe,Co, Mo,...)

Pb (93 %) - Sb (6 %) - Ag (1 %)

Réactions

Cathode : Cu++ + 2e Cu

Anode: Cu Cu2+ + 2e

Cu++ + 2e Cu

2 H2O O2 + 4 H+ + 4e

Densité de courant

2 A/dm²

1 à 2 A/dm²

Pureté du cuivre

99,99 % à la cathode

> 99,0 %

Rendement cathodique

95 %

70 – 90%

Consommation

d’énergie

0,25 kWh/kg

2 – 2,5 kXh/kg

Tension aux bornes

0,27 V

1,9 - 2 V

Tableau IV : Electrolyse du cuivre - Caractéristiques

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

1

/

31

100%