dépliant ABAG sur les transformateurs et les groupes no

L’équipement et l’expertise:

une alliance imbattable.

L’alimentation électrique au cœur du Saint-Gothard est une aaire

complexe, car de l’électricité –, il en faut pour les trains, la ventilation du

tunnel, l’éclairage des galeries d’évacuation, les postes d’aiguillage, les

systèmes de communication et plus encore. Pour que cette alimentation

fonctionne, cinq bâtiments de la technique ferroviaire abritent des

générateurs, des onduleurs, des armoires de commande, ainsi que des

systèmes d’alimentation de secours. Le fonctionnement de cet équipe-

ment nécessite toutes sortes d’experts: des spécialistes au top niveau

dans le domaine de la planification –, et des virtuoses de l’exécution.

Les installations pour l’alimentation électrique des tunnels requièrent

beaucoup de travail, intellectuel et manuel. Le premier bâtiment de la technique

ferroviaire pour le tunnel de base du Saint-Gothard – équipé et aménagé par

Alpiq Burkhalter Technik (ABAG) – se dresse près du portail sud, à Bodio. Les bâ-

timents techniques assurent l’alimentation en énergie de tous les dispositifs ins-

tallés dans le tunnel. Les centrales sont équipées en double: pour une alimentation

par le réseau et pour une alimentation sans interruption, incluant une fourniture

moyenne et basse tension dans les deux cas. La réalisation de l’ensemble de l’ali-

mentation électrique nécessite environ 210 installations haute tension, 220

transformateurs et 800 tableaux de commande basse tension. L’alimentation

électrique primaire (50 Hz) se fait par cinq points d’injection moyenne tension,

situés à Bodio, Faido, Sedrun, Amsteg et Erstfeld. C’est là que se trouvent aussi les

bâtiments de la technique ferroviaire.

Dans les centrales techniques, les diérentes tensions des réseaux d’adduction

sont ramenées à la tension de référence pour le tunnel. Ce travail est accompli par

les transformateurs de couplage. Deux d’entre eux se trouvent à Bodio. La mise en

place de ces appareils, d’un poids unitaire de plus 2,5 t, a représenté un défi logis-

tique pour ABAG. Le 9 juin 2011, les deux transformateurs ont été acheminés par

camion. Ils ont ensuite été hissés par-dessus une balustrade jusqu’à leur empla-

cement final, dans un hall du sous-sol du bâtiment de la technique ferroviaire.

L’opération a nécessité une immense grue (voir photo à droite), et beaucoup d’ha-

bileté et de savoir-faire. De trois à dix installateurs ont travaillé pendant plus

d’un an dans le bâtiment de la technique ferroviaire de Bodio sous la direction

de Bernd Schmidt. Ils ont installé, notamment, des armoires de commande, – fa-

briquées entre autres par K. Schweizer AG, une entreprise du Groupe Burkhal-

ter à Bâle. Ils ont également installé les transformateurs de réseau et de couplage,

et tiré des câbles pour la technique du bâtiment. La distribution s’eectue dans

un faux plancher, capable de supporter une charge de plus de 1000 kg/m2.

Les équipements basse tension secondaires se trouvent dans une salle située au

sous-sol. C’est à partir de là que le réseau sans interruption est alimenté.

Beat Klossner, chef de projet chez ABAG pour le secteur sud, considère l’instal-

lation du bâtiment de la technique ferroviaire de Bodio comme une «installation

pilote», du fait qu’il s’agit de la première du genre. Etant donné la complexité de

l’alimentation électrique, les travaux ont souvent représenté, eux aussi, – une pre-

mière pour les planificateurs, les chefs de projets et les installateurs. Les dié-

rents acteurs ont également dû mener une véritable course contre la montre,

puisque la mise en service a eu lieu le 1er septembre 2011 déjà. Ce jour-là, revêtu

d’une tenue de protection, Beat Klossner a actionné le levier. Et tout a fonction-

né: l’alimentation des transformateurs de couplage, la transmission vers les équi-

pements basse tension, et enfin la distribution aux usagers, dans le tunnel. Le tube

ouest est donc prêt pour la mise en service. Dès juin 2013, les premiers trains d’es-

sai s’élanceront sur ce tronçon de 16 km, entre Faido et Bodio.

L’ÉQUIPE

DES HOMMES SOUS TENSION

Bernd Schmidt (à gauche), maître électricien et chef de chantier du bâti-

ment de la technique ferroviaire de Bodio, est devenu un véritable expert

en matière de systèmes no-break et de générateurs de courant alternatif.

Le 1er septembre 2011, Beat Klossner (en bas), responsable du secteur

sud, a accompli le geste décisif et mis en service les installations élec-

triques qu’abrite le bâtiment de la technique ferroviaire de Bodio.

CINQ BÂTIMENTS DE LA TECHNIQUE FERROVIAIRE PONCTUENT LES 57 KM

DE LA LIGNE DU SAINT-GOTHARD.

Les travaux d’installation des bâtiments de la technique ferroviaire ont démarré en 2010, à Bodio,

et se poursuivront en 2012 au portail nord, à Erstfeld. Les sites d’Amsteg, de Sedrun et de Faido

seront aménagés plus tard. Bodio, situé au portail sud, sert d’installation pilote à Alpiq Burkhalter

Technik AG pour l’aménagement des autres centrales de la technique ferroviaire. Le bâtiment

abrite, entre autres, des équipements basse tension, des transformateurs de couplage et une alimen-

tation électrique de secours. A partir de Bodio, en direction du nord, le tunnel est alimenté en éner-

gie électrique jusqu’à la station multifonction de Faido, et en direction du sud, jusqu’au CEP

(Centrale d’esercizio di Pollegio), le nouveau centre des CFF de contrôle et de gestion du trafic

ferroviaire.

LE TRANSFORMATEUR DE COUPLAGE TRANSFORME LA MOYENNE EN BASSE TENSION.

Les deux transformateurs de couplage remplissent une fonction importante au niveau de l’alimentation élec-

trique. Ils sont alimentés en moyenne tension et transforment cette dernière, de manière à ce qu’elle puisse être

utilisée dans le tunnel. Livrés le 9 juin 2011 et aussitôt installés par ABAG, les deux transformateurs ont déjà

passé leur test avec la mise en service provisoire du bâtiment de la technique ferroviaire de Bodio.

Les transformateurs de réseau (en haut) sont des éléments de l’installation électrique

sans interruption, tout comme les armoires de commande et les câbles.

Portail sud de Bodio

Tube est

Portail nord d’Erstfeld

3000 m

Galerie d’aération

Galerie d’accès de Sedrun

Puits I + II

Tube ouest

0 km Galerie d’accès de Faido Station multifonction de Faido

Station multifonction de Sedrun

Galerie à câbles Galerie d’accès d’Amsteg 57 km

Infographie: Alp Transit Gotthard AG

Les systèmes no-break empêchent une

catastrophe en cas de panne de courant.

Pour les conducteurs de locomotive, les passagers et

les exploitants du réseau ferroviaire, une panne de courant dans le

tunnel de base du Saint-Gothard est synonyme de scénario

catastrophe. Des systèmes d’alimentation de secours ont été répartis

sur tout le tronçon entre Erstfeld et Bodio. Appelés systèmes no-break,

ils empêchent les trains de se retrouver bloqués dans l’obscurité.

Le train poursuit sa route. Grâce à une

alimentation électrique sans interruption.

Dans les bâtiments de la technologie ferroviaire, Alpiq

Burkhalter Technik installe l’ensemble de

l’équipement nécessaire à l’alimentation électrique du

tunnel, mais aussi à l’alimentation électrique de

secours: un système de moteur diesel et générateur

assure une alimentation électrique continue de la ligne

du Saint-Gothard, en toute situation.

Bodio: Le premier groupe électrogène diesel en conteneur de Suisse.

Le long de la ligne du Saint-Gothard, le courant ne doit jamais être inter-

rompu, même en cas de défaillance. Pour le plus long tunnel ferroviaire du

monde, 10 systèmes no-break veillent au grain. Le premier de ces systèmes

se trouve sur le toit du bâtiment de la technique ferroviaire de Bodio.

Edifié il y a bientôt dix ans, ce bâtiment a été continuellement adapté aux

besoins en alimentation énergétique du tunnel. Pourtant, ses murs n’of-

fraient pas susamment de place pour abriter le conteneur de 44 t, qui

renferme le moteur diesel à 16 cylindres, l’embrayage électromagnétique,

le volant d’inertie et le générateur. La limite de charge de 40 t du toit était

qui tourne constamment. Le volant d’inertie est le générateur

synchrone, qui produit du courant pour les batteries – ces dernières sont

capables de lancer le moteur diesel en cas d’urgence. Grâce à son inertie,

cette machine synchrone compense aussi les brèves interruptions de

tension.

En cas de panne complète de courant, le volant d’inertie fait fonctionner

le générateur, jusqu’à ce que le moteur diesel ait démarré et atteint un ré-

gime de croisière de 1500 tr/min. Le moteur est ensuite couplé à l’arbre

pour produir ainsi le courant électrique nécessaire. 28 câbles électriques

de 38 mm de diamètre, dimensionnés pour une intensité de 2525 ampères,

insusante. Il a donc fallu l’agrandir et l’étayer. Aujourd’hui, ce dernier

peut supporter jusqu’à 150 t.

La livraison et l’installation du système no-break ont représenté un sé-

rieux casse-tête pour Bernd Schmidt, chef de chantier chez ABAG. Le

container a été acheminé le 14 septembre 2011 dans une remorque sur-

baissée jusqu’au bâtiment, puis hissé sur le toit. Des contrepoids de 100 t

ont été nécessaires rien que pour stabiliser la grue.

La particularité des systèmes no-break réside dans le volant d’inertie,

qui fait oce d’un accumulateur d’énergie cinétique. En temps normal,

le volant d’inertie est actionné par le générateur, machine asynchrone,

relient le générateur à l’installation électrique sans interruption. En bout

de chaîne, les usagers bénéficient ainsi d’une alimentation énergétique

sans failles. En cas d’interruption ou de défaillance de l’alimentation, les

modules de transfert de charge (MTC) commutent automatiquement sur

l’installation électrique sans interruption, puis reviennent au fonctionne-

ment normal, également sans coupures.

En matière d’alimentation de secours, la priorité va aux postes d’aiguillage,

à la technique de commande, aux systèmes de sécurité et de communica-

tion, et à l’éclairage des galeries d’évacuation. La sécurité des passagers et

du personnel des trains est ainsi garantie en toute situation.

ENSEMBLE, SOUS TENSION

ALPIQ BURKHALTER TECHNIK AG

Alpiq et Burkhalter se connaissent bien, puisque les deux entreprises ont déjà assuré l’installation des équipements basse

tension du tunnel du Lötschberg, long de 35 km. Mais le tunnel de base du Saint-Gothard est le projet du siècle: en matière

d’exigences, la barre a donc été placée encore plus haut et la période de construction est encore plus longue. Techniquement, la

projection et la mise en place des installations relèvent du top niveau pour les deux tubes du tunnel, longs de 57 km chacun. A elle

seule, l’installation des câbles d’alimentation 50 Hz représente un volume de quelque 340 millions de francs. L’ensemble inclut

la technique de commande: 42’000 capteurs de donnée, 1050 kilomètres de câbles électriques à basse tension et 1100 kilomètres de

fibres optiques.

Une brochure d’Alpiq Burkhalter Technik AG, concept et réalisation: www.archipress.ch | photos: www.danielboschung.com | traduction: catherine.riv[email protected]

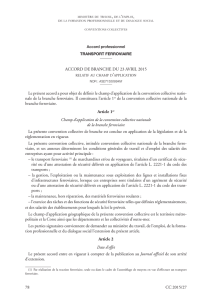

EN CAS DE PANNE, UN MOTEUR DIESEL PREND LE RELAIS.

Le groupe no-break est composé d’un moteur diesel à 16 cylindres (1), d’un em-

brayage électromagnétique (2), d’un accumulateur cinétique (3) et d’un générateur

(4). En temps normal, c’est le générateur qui fait fonctionner les accumulateurs. En

cas de panne de courant, c’est en revanche l’accumulateur qui se charge de relancer

le générateur, sans interruption de courant pour les usagers. Une seconde après la

panne de réseau, le moteur diesel se met en marche, l’embrayage électromagné-

tique s’enclenche et c’est le moteur diesel qui actionne désormais le générateur.

LE BÂTIMENT FERROVIAIRE ASSURE L’ALIMENTATION ÉLECTRIQUE DU TUNNEL.

C’est à Bodio que se dresse le premier des cinq bâtiments de la technique ferroviaire.

Cet édifice sert de projet pilote à ABAG. Le grand conteneur que l’on aperçoit sur le toit abrite

le systeme no-break. De là, l’alimentation électrique du tunnel est assurée jusqu’à Faido.

EVITER LES FLUCTUATIONS DE TENSION

Le système no-break (à gauche), dit dynamique-die-

sel, pallie aux pannes de courant, mais permet aussi

de compenser les fluctuations de tension. Il comprend

également des selfs d’amortissement (à droite). 4 3 2 1

1

/

2

100%