Techniques de fluidisation

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie des procédés J 3 390 − 1

Techniques de fluidisation

par Khalil SHAKOURZADEH

Docteur d’État ès sciences physiques

Enseignant-chercheur au département de génie des procédés industriels

de l’Université de technologie de Compiègne

a fluidisation consiste à faire passer une phase fluide (très souvent un gaz) à

travers un lit de particules, supportées par une grille, pour les mettre en sus-

pension. Le terme fluidisation vient du fait que la suspension gaz/solide est ame-

née dans un état semblable à celui des fluides. Par exemple, si l’on inclinait le lit

fluidisé, la surface de la suspension reste horizontale et ne suivrait pas le mou-

vement du récipient. On peut aussi plonger un objet dans le lit fluide sans une

résistance particulière de la suspension, comme ce serait le cas pour un fluide.

Cet état est dû au fait que les forces de frottement particule/particule sont géné-

ralement négligeables (exception faite des poudres cohésives) bien que les par-

ticules soient relativement libres de leurs mouvements.

1. Présentation générale............................................................................. J 3 390 - 2

2. Régimes de fluidisation.......................................................................... — 2

2.1 Phénomène de fluidisation......................................................................... — 2

2.2 Effet des propriétés physico-chimiques des particules ............................ — 3

2.3 Classement selon la taille des particules et la vitesse de fluidisation..... — 3

3. Lits fluidisés bouillonnants................................................................... — 4

3.1 Description générale d’une installation type............................................. — 4

3.2 Rôle de la grille de fluidisation, conception et critères à considérer ...... — 4

3.3 Expansion et bullage de la suspension ..................................................... — 6

3.4 Transfert de matière bulle/suspension....................................................... — 7

3.5 Entraînement et envol des particules......................................................... — 7

4. Fluidisation turbulente, lits transportés, lits circulants............... — 8

4.1 Lits circulants ............................................................................................... — 9

4.2 Lits transportés (risers) ............................................................................... — 9

4.3 Calculs de la concentration et du débit de la phase solide...................... — 9

5. Transfert de chaleur en milieux fluidisés .......................................... — 10

5.1 Lit fluidisé en tant qu’échangeur................................................................ — 10

5.2 Influence des paramètres du système sur le coefficient d’échange........ — 11

5.3 Estimation du coefficient d’échange .......................................................... — 11

6. Dispositifs périphériques....................................................................... — 11

6.1 Cyclones ....................................................................................................... — 11

6.2 Jambes de retour, siphons ......................................................................... — 12

7. Techniques particulières de mesures ................................................. — 13

7.1 Techniques optiques.................................................................................... — 13

7.2 Mesure de débit de circulation de la phase solide ................................... — 14

8. Applications industrielles............................................................................ — 15

8.1 Classement des procédés ........................................................................... — 15

8.2 Risques industriels et environnementaux......................................... — 16

Notations et symboles .................................................................................... — 18

Références bibliographiques ......................................................................... — 20

L

TECHNIQUES DE FLUIDISATION ___________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

J 3 390 − 2© Techniques de l’Ingénieur, traité Génie des procédés

1. Présentation générale

Cette technique de mise en contact présente un certain nombre

d’avantages qui sont à la base de son véritable développement dans

les années qui ont suivi la Seconde Guerre mondiale. Les propriétés

les plus avantageuses de la fluidisation sont les suivantes :

— la phase solide est parfaitement mélangée au sein de la sus-

pension. De ce fait, le lit fluidisé est tout à fait homogène en tempé-

rature. Cette homogénéité donne aux lits fluidisés un avantage

indéniable par rapport aux lits fixes qui sont souvent soumis à un

fort gradient de température ;

— le coefficient de transfert de chaleur entre la suspension et

les tubes échangeurs est très élevé [couramment entre 200 et

600 W/(m2 · K)] et permet de chauffer ou de refroidir le matériel de

façon efficace ;

— le lit fluidisé peut fonctionner en mode opératoire discontinu

(batch) ou continu (semi-batch ou ouvert). En effet, étant donné la

facilité de prélèvement et d’ajout de particules solides dans le lit flui-

disé pendant sa marche, la phase solide peut être au besoin renou-

velée continuellement ;

— la vidange et le nettoyage des lits fluidisés se font très facile-

ment, comme pour un réservoir d’eau.

Les avantages fournis par la technique de fluidisation ne sont pas

sans contrepartie. En effet, on peut relever un ou deux inconvé-

nients majeurs à ce procédé :

— l’attrition des particules par un frottement permanent entre-

elles, qui cause une diminution progressive de la taille des particu-

les d’une part, et la formation de fines particules susceptibles de

s’envoler facilement d’autre part ;

— comme nous le verrons au paragraphe 2.1, aux régimes opéra-

toires les plus intéressants, un phénomène de ségrégation se pro-

duit dans les lits fluidisés et des bulles apparaissent au sein de la

suspension gaz/solide. Si le mouvement ascendant de ces bulles

contribue largement à l’agitation et à l’homogénéisation de la sus-

pension, par contre, il véhicule rapidement le gaz du bas vers le

haut du lit fluidisé et diminue le temps de contact gaz/solide. Ainsi,

le transfert de matière entre les bulles et la suspension devient sou-

vent une étape limite dans les procédés de transformation où le lit

fluidisé est employé en tant que « réacteur chimique » (se référer

aux articles [J 4 100] Calcul des réacteurs à lits fluidisés et [J 1 065]

Éléments de mécanique des fluides. Application aux milieux

poreux).

2. Régimes de fluidisation

2.1 Phénomène de fluidisation

Pour un lit de particules donné, l’état de la suspension change en

fonction de la vitesse de fluidisation. En augmentant de façon pro-

gressive le débit de fluidisation (en pratique nous utiliserons la

notion de vitesse de fluidisation qui correspond à la vitesse en fût

vide), nous observons les phénomènes suivants (figure 1) :

— aux très faibles vitesses de gaz, les particules sont immobiles.

Aucune fluidisation ne se produit ;

— à une vitesse Umf que nous appellerons vitesse minimale de

fluidisation, les particules bougent légèrement et se mettent en sus-

pension. La suspension reste homogène et aucune bulle n’apparaît

sous cette condition ;

— à une vitesse légèrement supérieure à Umf des bulles apparais-

sent. Nous l’appellerons la vitesse de bullage U°. Sauf pour les par-

ticules de grosse taille, cette vitesse est très proche de Umf et peut

être confondue avec celle-ci. En pratique industrielle, on considère

que le bullage commence pratiquement au minimum de

fluidisation ;

— en augmentant la vitesse de fluidisation et sur une plage opé-

ratoire relativement large, le lit reste fluidisé. Dans ce régime, les

bulles ont une forme régulière, souvent sphérique mais avec une

calotte inférieure remplie de particules solides (la traînée). Ce

régime de fonctionnement est appelé la fluidisation bouillonnante

et correspond à celui qui est le plus souvent utilisé ;

— au fur et à mesure que la vitesse de fluidisation augmente, la

taille et le nombre des bulles croissent progressivement et l’agita-

tion de la suspension devient de plus en plus violente. Cette agita-

tion est produite par l’ascension des bulles et par le fait qu’elles

entraînent dans leur sillage une partie de la suspension. À des vites-

ses importantes, la forme des bulles devient irrégulière. On appelle

ce régime la fluidisation turbulente ;

— quand on dépasse la vitesse terminale de chute libre des par-

ticules (Ut), celles-ci quitte le lit fluidisé avec le courant gazeux. Si

l’on empêche la vidange du lit en récupérant les particules dans des

dispositifs annexes, pour les réintroduire dans le lit fluidisé, un nou-

veau régime de fluidisation s’établit. On appelle ce régime le lit

transporté. Le système avec recirculation est appelé couramment le

lit fluidisé circulant.

Figure 1 – Changement d’état d’un lit de particules au fur et à mesure que la vitesse de fluidisation croît

h

Fluide

z

(m)

P

(kPa)

lit bouillonnant

b

h

mf

Fluide

au minimum

de fluidisation

a

Fluide

fluidisation

turbulente

c

__________________________________________________________________________________________________________ TECHNIQUES DE FLUIDISATION

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie des procédésJ 3 390 − 3

Un solide mis en suspension possède des propriétés d’écoule-

ment similaire à celles d’une phase liquide. Ainsi, le profil de pres-

sion suivant la hauteur de la suspension dans un lit fluidisé est en

général parfaitement linéaire (figure 1). Cette propriété permet de

définir le niveau de la surface du lit (pour un système fermé et opa-

que), par extrapolation de la droite du profil de pression.

Si l’on étudie les variations du gradient total de la pression (entre

le fond et la surface du lit), en fonction de la vitesse de fluidisation,

on obtient le diagramme de la figure 2. On constate que ce gradient

de pression reste constant dans la plage des vitesses comprises

entre Umf et Ut. Ce phénomène est dû au fait que la pression néces-

saire pour maintenir le lit fluidisé en suspension correspond au

poids de la suspension par unité de surface du lit.

L’évolution de ∆P avant la vitesse Umf correspond à celle des lits

fixes (se référer à l’article traitant les Contacteurs gaz/solide). Quant

aux régimes des vitesses très élevées (lit transporté), le gradient de

pression diminue légèrement à cause d’une ségrégation importante

dans le système gaz/solide.

2.2 Effet des propriétés

physico-chimiques des particules

La variété des installations industrielles utilisant la technique de

fluidisation est impressionnante. La taille des particules mises en

fluidisation peut varier de 15 à 6 000 µm. Il est évident que la vitesse

nécessaire à la fluidisation de fines particules est nettement infé-

rieure à celle employée pour la fluidisation de grosses particules.

Par ailleurs, l’état de la fluidisation dépend fortement de la nature

des particules.

Afin de classer les particules de nature diverse selon leur aptitude

à la fluidisation, Geldart [1] propose un diagramme empirique dans

lequel les solides sont répartis en quatre catégories (figure 3) :

—poudres fines et cohésives, fluidisation difficile (catégorie C) ;

—particules fines à fluidisation relativement facile (catégorie A) ;

—particules à fluidisation très facile (du type sable – catégorie B) ;

—grosses particules dont la fluidisation nécessite une vitesse

relativement importante, avec des bulles d’une forme aplatie et irré-

gulière (catégorie D).

2.3 Classement selon la taille

des particules et la vitesse

de fluidisation

Reh [2] propose un diagramme dont l’abscisse correspond à la

taille des particules et l’ordonnée à la vitesse de fluidisation (les

deux paramètres sont dimensionnés). Ainsi, il divise ce diagramme

en plusieurs zones correspondant chacune à un régime de fluidisa-

tion spécifique (figure 4).

Figure 2 – Évolution de la perte de charge totale d’un lit de particules

en fonction de la vitesse de fluidisation

Lit fixe Lit bouillonnant Lit transporté

U

mf

U

t

∆

P

(kPa)

U

(m/s)

Figure 3 – Classement des particules selon le diagramme de Geldart

Figure 4 – Diagramme de Reh

20 50 100 200 2 000500 1 00010

104

5 x 103

2 x 103

103

5 x 102

2 x 102

102

d

P

(µm)

ρ

s

– ρ

f

(kg/m3)

Fluidisation

irrégulière

Fluidisation

facile

Fluidisation

relativement

vement

facile

Cohésives

(fluidisation

difficile)

C

A

B

D

Fluidisation

irrégulière

Fluidisation

facile

Fluidisation

relativement

facile

Cohésives

(fluidisation

difficile)

C

A

B

D

110102

10–2

10–1

1

10

Particules groupe

D

Particules groupes

A

et

B

Particules groupe

C

Lits

transportés

Vitesse terminale

itesse terminale

des particules (

U

t

)

Minimum de fluidisation

Minimum de fluidisation

Vitesse terminale

des particules (

U

t

)

Lits

mobiles

Fluidisation

des grosses

particules

Lits fixes

Minimum de fluidisation

Lits fluidisés

bouillonnants

Lits

circulants

Vitesse réduite

U

*

U

* =

U

ρ2

f

g

µ (ρ

s

– ρ

f

)

1

3

Diamètre réduit des particules

d

*

p

d

*

P

=

d

P

g

(ρ

s

– ρ

f

)

µ2

1

3

TECHNIQUES DE FLUIDISATION ___________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

J 3 390 − 4© Techniques de l’Ingénieur, traité Génie des procédés

La zone de la fluidisation bouillonnante y est représentée sous

forme d’une large bande qui coupe le diagramme sur la diagonale

faibles vitesses / particules fines, fortes vitesses / grosses particules.

Cette zone est délimitée par deux courbes. La première correspond

au minimum de fluidisation et la seconde à la vitesse terminale de

chute libre des particules.

Parmi les autres zones, celles des lits circulants et des lits trans-

portés sont les plus remarquables. La première correspond à la flui-

disation des particules relativement fines à des vitesses supérieures

à Ut. Une application industrielle remarquable de ce régime est

celle des réacteurs de combustion de charbon de certaines centrales

thermiques. Le terme lit circulant employé pour ce régime de fluidi-

sation vient du fait que le solide quitte le lit fluidisé et que, par con-

séquent, il doit être récupéré et réintroduit dans le lit. Cette

opération est réalisée au moyen d’appareils périphériques (cyclo-

nes, jambe de retour...) qui sont présentés au paragraphe 6.

Juste au-dessus de la zone des lits circulants, se trouve une autre

zone dont le régime de fonctionnement correspond à des vitesses

beaucoup plus élevées (environ 10 à 15 m/s). Ce régime est celui des

lits transportés, tels les risers pétroliers du procédé FCC (craquage

catalytique du pétrole à l’aide d’un catalyseur solide).

Il y a encore quelques régimes, délimités dans le diagramme de

Reh, en particulier celui des lits à jets. Ce régime est employé pour

les grosses particules à fluidisation relativement difficile, comme

dans les procédés d’enrobage.

3. Lits fluidisés bouillonnants

Le régime de fluidisation bouillonnante est le plus courant dans

l’industrie chimique. Comme nous l’avons dit (§ 2.3), le régime

bouillonnant apparaît juste après la fluidisation minimale et couvre

une plage de vitesses assez importante. Il faut rappeler que, dans

beaucoup de procédés utilisant cette technique (les réacteurs chimi-

ques par exemple), il est plus rentable de faire fonctionner le dispo-

sitif à des vitesses les plus élevées possible. Cependant, cette

augmentation peut réduire l’efficacité de l’opération (par exemple le

taux de conversion pour une réaction chimique).

Le bon fonctionnement du lit fluidisé dépend de plusieurs

facteurs : distribution uniforme du fluide sur la section du lit fluidisé,

échange de matière entre les bulles et la suspension, transfert de

chaleur vers le lit fluidisé ou l’inverse, ou encore récupération des

particules entraînées par le courant fluide et leur réintroduction

dans le lit. Chacune de ces étapes sera décrites séparément, ainsi

que les critères de bon fonctionnement à appliquer.

3.1 Description générale

d’une installation type

La figure 5 montre la configuration générale d’un lit fluidisé et ses

périphériques les plus courants. Cette configuration peut changer

en fonction de l’application industrielle. Par exemple, les cyclones

peuvent être placés à l’intérieur du lit fluidisé pour éviter la multipli-

cation des raccordements ou encore l’alimentateur du solide peut

être absent dans le cas des réacteurs à lits catalytiques. Toutefois,

ces modifications ne changent en rien le comportement général du

lit fluidisé et la validité des recommandations données aux paragra-

phes 3.2, 3.3, 3.4 et 3.5.

3.2 Rôle de la grille de fluidisation,

conception et critères à considérer

La grille de fluidisation a pour fonction de distribuer uniformé-

ment le fluide sur toute la section du lit fluidisé. Une grille de fluidi-

sation peut être une plaque poreuse ou encore une simple plaque

perforée capable de supporter le poids des particules à l’arrêt.

Cependant, une utilisation industrielle de ce type de grilles pose

quelques problèmes techniques, tels le colmatage des trous et,

éventuellement, en ce qui concerne les plaques perforées, le pas-

sage de certaines particules dans la boîte à vent (terme utilisé pour

la partie d’arrivée du fluide).

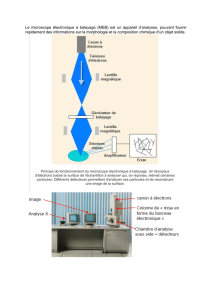

La figure 6 montre un certain nombre d’autres types de grilles uti-

lisées dans l’industrie. Les grilles équipées de tuyères sont les plus

courantes. L’avantage des tuyères est d’abord la possibilité de rem-

placement en cas de bouchage ou d’abrasion de certaines d’entre

elles. De plus, les tuyères à trous horizontaux empêchent le passage

des particules dans la boîte à vent, mais assurent aussi une

répartition horizontale du gaz, pour éviter une montée trop rapide

des bulles vers la surface du lit.

Pour obtenir une telle distribution, une perte de charge minimale

équivalant à 1/3 du poids du lit est nécessaire au niveau de la grille

de fluidisation. Cependant, cette perte de charge ne peut être infé-

rieure à 0,3 bar (3 400 Pa plus précisément). Ainsi, lorsque le diamè-

tre des orifices est choisi, le nombre de trous par mètre carré est fixé

de telle sorte que, à la vitesse opératoire du lit, la perte de charge de

la grille soit légèrement supérieure à 1/3 du poids du lit (ou à

3 400 Pa en choisissant la valeur la plus grande).

La perte de charge de la grille n’est pas le seul critère de sa

conception. La vitesse et la longueur des jets formés au niveau des

orifices (plaques perforées ou plaques équipées de tuyères) est un

autre paramètre à vérifier. En effet, la vitesse de ces jets peut attein-

dre des valeurs très importantes qui sont souvent à l’origine de

sérieux problèmes d’abrasion des pièces. D’autre part, une lon-

gueur trop importante de jet peut avoir des effets néfastes :

—si le jet est vertical (plaques perforées ou tuyères à un trou), il

risque de « percer le lit », ce qui réduit considérablement le rende-

Figure 5 – Lit fluidisé et périphériques les plus courants

Cyclone

secondaire

Zone de désengagement

des particules

Alimentation

en particules

Alimentation en fluide

Récupération

particules

Émission des

particules fines

Échangeur de chaleur

Suspension

gaz /solide

fluidisée

Jambe de

retour des

particules

Pulvérisation

Grille de

fluidisation

__________________________________________________________________________________________________________ TECHNIQUES DE FLUIDISATION

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie des procédésJ 3 390 − 5

ment de l’installation. Par ailleurs, même si le jet ne perce pas la

couche fluidisée, comme la zone des jets est moins active que le

reste du lit, le rendement est généralement affecté par la longueur

trop importante des jets ;

—si les jets sont horizontaux (tuyères avec plusieurs trous sur le

côté), ils pourraient se toucher les uns sur les autres, ce qui provo-

que la formation de grosses bulles peu propices aux échanges de

matière et de chaleur. Pour éviter ce problème, on peut placer les

tuyères de telle sorte que les jets ne se trouvent pas en vis-à-vis

(figure 7). Toutefois, dans cette configuration, les jets peuvent tou-

cher la paroi des tuyères et les éroder.

L’ensemble des critères énoncés doit être pris en compte lors de

la conception d’une grille de fluidisation. L’encadré 1 rassemble les

équations utiles pour le dimensionnement de la grille. Il faut rappe-

ler que beaucoup d’ingénieurs ont tendance à oublier qu’une grille

est généralement dimensionnée pour un débit de fonctionnement

donné et que, si ce débit doit changer, il faut alors vérifier si la grille

est encore adaptée aux nouvelles conditions opératoires.

Figure 6 – Différents types de grilles (coupe)

avec des tuyères à un trou vertical

b

avec des tuyères à trous horizontaux

a

plaque perforée avec trous coniques

d

avec deux plaques perforées superposées

c

Encadré 1 – Dimensionnement d’une grille de fluidisation

Ayant choisi le type de la grille, ajuster le nombre de tuyères

par m2 (nm) de telle sorte que les critères suivants soient

satisfaits :

■Perte de charge grille > 3 400 Pa et > 1/3 poids du lit (considé-

rer la perte de charge la plus grande), sachant que [1] :

où Uj et Um sont les vitesses au niveau du jet et au niveau de la

base des tuyères :

débit de fluidisation/m2

de la section lit

■Un jet ne doit toucher ni un autre jet, ni la paroi d’une tuyère

(jets horizontaux). Un jet ne doit pas percer le lit (jets verticaux).

Pour calculer la longueur d’un jet utiliser l’équation de Merry ou

d’autres corrélation de ce type [1] :

En général, si la longueur du jet devient comparable à la dis-

tance entre deux tuyères voisines ou à la hauteur de la suspen-

sion, il faut soit changer le nombre de tuyères / m2 de la grille,

soit changer le type de tuyère pour obtenir de plus petits jets

avec la perte de charge souhaitée.

∆Pgrille

1

2

---

ρ

fUj

2Um

2

–()

ρ

f Uj

2

4

-------+≈

Ujnj

πφ

j

2

4

---------

Umnm

πφ

m

2

4

-----------

U===

Lj52,

φρ

fdp

ρ

s

φ

------------

ρ

fUj

2

ρ

sdpg1

ε

mf

–()

----------------------------------------

2

02,

=

Figure 7 – Disposition des tuyères à multiple trous horizontaux

Pour éviter la coalescence rapide des bulles il faut : > 2

L

j

Pour éviter l’érosion des pièces il faut : >

L

j

rangement en +x

b

rangement en ++

a

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

1

/

20

100%