Matériaux pour Toptique elabores par le procédé sol

BOL.

SOC ESR

CERAM.

VIDR. 31 (1992) 7, 5-10

Matériaux pour Toptique elabores par le procédé sol-gel:

I. Systèmes optiques basés sur une variation

d'indice de refraction

C SANCHEZ

Université Pierre et Marie Curie, Chimie de la Matière Condensée URA CNRS, Paris, Francia

ABSTRACT.—Optical materials produced via sol-gel:

I. Systems based on the refraction index variation.

Coatings obtained via sol-gel on glass substrates allow

modulation of reflectance, transmission or light absorp-

tion,

giving rise to materials with a wide range of appli-

cations. These can be used on different applications

mainly in automobile industry and for production of high

power lasers. This paper review the reflectance and anti-

reflectance systems which can be obtanied from this sol-

gel processing for the manufacturing of wave guides and

materials with refraction index gradient are reviewed and

discussed.

RESUMEN.—Materiales ópticos producidos vía sol-gel:

I. Sistemas ópticos basados en la variación del índice de

refracción.

La deposición de películas elaboradas por el procedi-

miento sol-gel y depositadas sobre sustratos de vidrio per-

miten modular la reflectancia, la transmisión o absorción

luminosa, dando lugar a materiales con diversas aplica-

ciones especialmente en la industria automovilística o para

la producción de láseres de alta potencia. Se revisan en

este artículo los sistemas reflectores y antirreflectores que

pueden obtenerse por este procedimiento. Asimismo, se

revisan los procesos y las aplicaciones del procesado sol-

gel para la obtención de guías de onda y de materiales

con gradientes de índice de refracción.

1.

GENERALITES SUR LA REFRACTION

Uindice de réfraction (n) d'un milieu est une propiété ma-

croscopique qui traduit Teffet de ce milieu sur la vitesse de

propagation

d'une

perturbation électromagnétique le traver-

sant. Lorsque ce milieu ne présente pas d'hétérogénéités ou

des hétérogénéités de taille bien inférieure à la longueur

d'on-

de du rayonnement utilisé (la lumière visible pour l'oeil), la

réfraction et l'extinction peuvent être décrites par la polari-

sation diélectrique du milieu aux fréquences optiques. Dans

un amorphe, un verre, ou un gel, cer hétérogénéités peuvent

être dues à des zones cristallisées, des objets ou des ségréga-

tions d'objets (aggrégats, précipités, polymères, pores) ou à

une variation de la composition chimique.

Lorsqu'une onde électromagnétique traverse un milieu ma-

tériel (pas le vide) cette onde va être ralentie et/ou absorbée

lors de son interaction. Cette dernière se fera avec les pho-

nons ou avec les électrons selon l'énergie de l'irradiation. La

réfraction d'un système donné est généralement décrite par

l'indice de réfraction complexe n° qui comprend deux ter-

mes:

n° = n—ik [1]

Le premier terme réel n correspond à l'indice de réfrac-

tion défini par la loi de Descartes: n = sini'/sinr = c/v ou

c est la vitesse de la lumière dans le vide et \ la vitesse de

la lumière dans le matériau (i' et r sont les angles du fais-

ceau incident et sortant).

Le second terme imaginaire k est relié au coefficient d'ab-

sorption a par la relation k = OLI/2'ÏÏ/I étant la longueur

d'onde de la radiation).

Recibido el

6-9-91

y

aceptado el 20-12-92 .

Lorsqu'une radiation incidente arrive à l'interface de deux

milieux ayant des indices de réfraction n° différents, une cer-

taine fraction de la radiation est réfléchie, tandis qu'une autre

fraction est transmise ou absorbée. Pour ces deux matériaux

d'indice nj°, et n2, sous une incidence normale, le taux de

réflexion

R^

2

est donné par la relation suivante (1-3):

Ri,2 = [n;—n2lV[n,°-hn2°]'

soit en développant d'après [1] il vient:

Ri,2= [n,-n2]2 + [ki-k2]V[nj+n2

+

P + [k,+k2p [2]

Selon que l'application recherchée est un système réflec-

teur ou anti-réflecteur, les propriétés du matériau devront

maximiser ou minimiser le numérateur (An et/ou Ak) de

l'ex-

pression [2]. Les propriétés optiques de nombreux matériaux

sont souvent associées à la présence d'un substrat de prédi-

lection: le

verre.

Des dépôts sous forme de films élaborés par

le procédé sol-gel modulant la réflectance, la transmission

ou l'absorption du substrat en verre son utiUsés dans diver-

ses industries en particulier celles du bâtiment ou de l'auto-

mobile, ou dans le applications utilisant des lasers haute puis-

sance.

2.

SYSTÈMES RÉFLECTEURS

Un des plus beaux exemples de revêtements anti-réflecteurs

est celui des fenêtres de bâtiment élaborées par Schott

(IROX) ou par Asahi glass (4, 5). Celles-ci sont recouvertes

/d'un film de TÍO2 contenant des petites particules coli îda-

les de palladium (Schott) ou d'or (Asahi). La réflexion im-

portante de ces fenêtres est essentiellement contrôlée par

ENERO-FEBRERO, 1992

C. SANCHEZ

Toxyde de titane dont l'indice élevée (n TiOj = 2,4; n

air =

1)

par rapport à celui de l'air permet d'obtenir un fort

An. La présence des particules métalliques absorbantes

(k>0,l) permet également d'augmenter le terme A (k

air = 0) et de ce fait contribue à une meilleure réflexion. Ce-

pendant le rôle prépondérant des particules de métal est de

moduler lábsorption des photons et donc de contrôler la

quantité de lumière transmise au sein du bâtiment. Diffé-

rents types de fenêtres (IROX AO, Al, A2) (4), selon le de-

gré d'ensoleillement moyen des pays, permettent de minimi-

ser les pertes thermiques occasionnés par le chauffage en hi-

ver ou par le refroidissement en été.

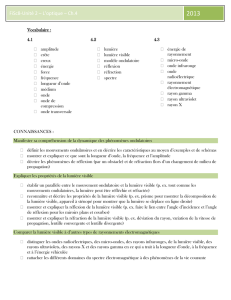

Une autre application concerne les rétroviseurs d'automo-

biles.

Un dépôt multicouche de TÍO2-SÍO2/TÍO2 permet

d'ajuster la réflectivité du rétroviseur en fonction de la lon-

gueur dónde figure

1

de telle façon à améliorer le contraste,

tout en diminuant l'éblooissement causé par le rayonnement

des lampes quartz-halogène des phares automobile.

i 100

I 90

"o

ë 70

dl

er 50

50

\o

30

20

10

\

AGO A 50 500 600

700 750

Wavelength (nml

»-

Fig. \.~Réflectivité d'une multicouche

SÍO2-TÍO2

en fonction de la

longeur d'onde

(rétroviseur

automobile) d'après

réf.

(4).

3.

SYSTEMES ANTIREFLETS

La réflexion sera donc minimum si l'indice du substrat est

tel que n^ = (n2ni)'^^.

Afin d'obtenir le minimun de réflexion à une longueur

d'onde donnée

¿0»

l'épaisseur du film 1 devra également sa-

tisfaire les conditions de quart d'onde 1 =

IQ/ÏV^

(6). Par

exemple, le minimum de reflexion à l'interface air

(n, = l)/verre (n2 = 1,5) à une longueur d'onde de 500 nm

peut être obtenu par un revêtement d'indice

n, = (l,5*l,0)'/2 = 1,22 et d'épaisseur 1 = 103 nm. Le puis

faible indice de réfraction pour un matériau inorganique ma-

sif étant de l'ordre de 1,38 (MgF2), ce simple calcul montre

qu'il est pratiquement impossible d'élaborer un revêtement

antiréflecteur en une seule couche avec un matériau dense

(non-poreux).

C'est pourquoi deux stratégies sont utilisées pour l'élabo-

rations des D.A.R.

— La première approche consiste à déposer une couche

AR dont l'indice est ajusté à n^ et dont le trajet optique est

egal à

IQ/A.

Si l'indice critique n^. est compris entre 1,4 et

2,3,

la couche est dense et sera généralement conlposée chi-

miquement des mélanges binaires SÍO2-TÍO2 ou Si02-Zr02.

Par contre, si l'indice critique est inférieur à 1,4 (typique-

ment n^ = 1,22 pour l'interface sihce-air), le dépôt d'un re-

vêtement poreux sera nécessaire. Le tableau

1

met en évidence

le taux de porosité nécessaire pour ajuster l'indice de diffé-

rents oxydes à l'indice critique de l'interface silice-air

(n, =

1,22).

TABLEAU

1

Oxide Refractive Index — % Porosity required

forn=1.2P

SÍO2

AI2O3

La203

Th02

HfOj

-1.46

--1.6

-1.8

-1.9

-2.0

53

73

80

83

85

Square root of the refrative index of SÍO2

3a.

Principe des dépôts antireflets

Afin de mieux comprendre la nature des matériaux cons-

tituant les dépôts antireflets (D.A.R.), considérons un subs-

trat isolant et transparent tel que du verre (matériau 2) dont

l'indice de réfraction n2 est voisin de 1,5 et de coefficient

d'aborption ^2 au contact de l'air (matériau 1, Uj = 0,1;

k, = 0). La relation [2] simpUfiée devient:

R,2 = [n2-l]2 + ki/[n2 + l]2 + k^ [3]

Pour le verre le coefficient d'absorption k2 est practique-

ment nul et donc la réflectance pour une seule interface est

d'après la relation [3] de l'ordre de 4%. Pour une fenêtre ou

une lentille optique il y a en fait deux interfaces et la réflec-

tance totale sera d'environ, 7,7% (2, 3).

Pour une surface sur laquelle on a déposé un seul revête-

ment non absorbant, la réflectance minimun R^ est donnée

par la relation suivante:

RM

= [n^—n,n2]V[n,2 +

nin2]^

[4]

dans laquelle n^, Uj et n2 sont respectivement les indices de

réfraction du revêtement, du milieu, et du substrat.

Cette approche monocouche n'est cependant efficace que

pour une seule longeur d'onde

XQ.

Par contre, une autre so-

lution consiste à déposer plusieurs couches d'indice et

d'épaisseur ajustés convenablement de manière à minimiser

la réflexion pour des longeurs d'onde différentes mais assez

proches.

Un tel système peut être efficace sur un assez grand do-

maine de longeur d'onde (450 nm-750 nm) (1-3).

— La seconde approche pour obtenir un D.A.R. efficace

sur un domaine de longeus d'onde est basée sur le fait que

la réflexion est causée par de brutales discontinuités d'indi-

ce de refraction aux interfaces. Ces brutales discontinuité esta

éliminées en élaborant un film dont la valeur de l'indice de

réfractiion varie graduellement entre celles des deux inter-

faces considérées. Ce faible gradient d'indice peut être ob-

tenu en contrôlant et en modifiant la structure des pores et

la composition chimique du film (7).

La méthode conventioneile d'obtention des D.A.R. à gra-

dient d'indice consiste à faire un dépôt par CVD à l'interfa-

ce.

Ce dépôt est un verre qui donne lieu à une séparation

de phases au cours du traitement thermique; l'une des deux

BOL. SOC. ESP. CERAM. VIDR. VOL. 31 - NUM. 1

Matériaux pour l'optique élaborés par le procédé sol-gel: I. Systèmes optiques basés sur une variation d'indice de refraction

phases est ensuite attaquée chimiquement de manière à pro-

duire une structure poreuse ayant un graident d'indice, Cet-

te méthode présente deux principaux désavantages: elle en-

traîne una déformation du substrat, et Tun dispose d'unes

compositions verrières utiHsables assez limité. La voie sol-

gel est plus souple et ne cause pas de déformation car les

températures du procédé son plus basses. De plus elle per-

met d'accéder à de nombreuses compositions chimiques

(Ta205,

SÍO2-TÍO2, Si02-B203-Al203-BaO, SiO2-B2O3^Al203.

TÍO2,

etc.) déposables sur verre ou plastique (1, 2), L'atta-

que chimique nécessaire pour créer le gradient de composi-

tion bien sur agrandi la taille moyenne des pores mais peut

aussi erroder sélectivement et préférentiellement certains ca-

tions du mélange de manière à ajuster très pfécisement le

gradient de composition et donc celui de l'indice de réfrac-

tion.

3b.

Contrôle de la porosité de matériaux sol-gel

par la chimie et le procédé

trainte imposés pendant la centrifugation. Lorsqu'un film

de silice de l/^m est déposé sur un substrat de verre par spin

coating, son épaisseur après densification est réduite de moi-

tié indiquant très grossièrement un taux de porosité initiale

de 50%. Par contre, un film déposé par dip-coating ne ve-

rra con épaisseur réduite que de 25% après densification (3).

En général, le traitement thermique des films conduit à

une réduction uniforme du volume poreux et de ce fait a ten-

dance à augmenter l'indice. L'atmosphère du traitement ther-

mique et également un facteur important. Un film de TÍO2

recuit sour air à 500°C a un indice de

2,1

alors que le même

film recuit à la même température, mais sous vide, a un in-

dice de 2,4. La densification de films de siHce a Heu sous

air aux environs de 900-1.000°C alors que sous atmosphère

humide, la densification se fait déjà vers 450-500°C. L'indi-

ce de réfraction obtenu dépende également de l'épaisseur du

film; on observe généralement un indice plus élevé lorsque

les films de TÍO2, SÍO2, Ta205 sont plus minces.

Une attaque chimique après dépôt, séchage et traitement

thermique peut être utilisée afin d'ajuster l'indice de réfrac-

tion.

Bien entendu, la taille des pores et leur distribution doi-

vent être ajustées soigneusement par un contrôle de la chi-

mie et du mode de dépôt de manière à éviter les phénomè-

nes de diffusion de lumière. C'est l'un des avantages du pro-

cédé sol-gel par rapport aux dépôts CVD ou sputtering car

il permet un contrôle efficace de la taille et de la structure

des pores puisque ces derniers reflètent en partie la taille et

la topologie des polymères préexistants dans le sol ou le gel.

L'ajustement de la microstructure optimum peut par conse-

quent être réalisé par le contrôle chimique (hydrolyse-

condensation) et physico-chimique (agrégation) du mode de

croissance des espèces polymèriques (2).

Les propriétés de réfraction des films élaborés par sol-gel

dépendent de nombreux paramètres chimiques. Les alcoxy-

des dont le groupement OR est primaire et petit s'hydroly-

sent plus facilement que ceux pour lesquels les OR sont gros

et encombrants, et de ce fait, les premiers ont tendance à

donner des films plus denses dans lesquels le rapport

(Oxo/Alcoxo) des polymères est plus élevé.

Le milieu de dispersion est également un facteur impor-

tant; la taille des pores, la porosité totale et la surface spéci-

fique en général augmentent avec le point d'ebullition du sol-

vant. La dilution favorise la formation d'espèces de faible

masse moléculaire et de textures plus fines et de ce fait, la

formation de films tres poreux. Par contre, les taux

d'hydrolyse élevés favorisent la formation de films plus den-

ses et donc une meilleure frittabilité.

La qualité des films peut être optimisée dans un second

temps en contrôlant l'atmosphère et le mode de dépôt ainsi

qu'en réalisant une attaque chimique du substrat après re-

cuit (2, 3, 8).

Le mode de déposition (spin ou dip-coating) influence la

structure et la texture du film. En prenant le même sol, il

a été montré que la couche déposée par dip-coating est sou-

vent plus dense et moins rugeuse (2, 3).

Ce résultat voit probablement son origine dans les plus

grandes vitesses d'évaporation obtenues par spin coating. En

effet, les réarrangements structuraux qui ont lieu sous

l'ef-

fet des forces de compression sont relativement lents par rap-

port à la vitesse d'évaporation et de ce fait le réseau est ra-

pidement figé sous la forme d'un polymère amorphe poreux.

En particulien, des structures polymèriques ramifiées peu-

vent être en partie brisées sour l'effet de forts taux de con-

3c.

Applications

Les D.A.R. élaborés par voie sol-gel sont utilisés dans des

applications aussi diverses que: l'amélioration du contraste

des écrans d'ordinateur, de la quahté optique des vitrines et

des protections de tableaux, l'amélioration du rendement des

cellules solaires (thermiqfue ou photovoltaîque) (2, 4, 9, 10).

Les procédés son bien entendu très

divers:

dépôt d'une cou-

che,

de multicouches, suivi d'un traitement thermique avec

ou sans attaque chimique terminale pour régler la porosité

ou/et un gradient de composition. Certains méthodes d'éla-

boration consistent à déposer plusieurs couches de SÍO2 de

porosités différentes afin d'éviter l'attaque chimique. D'autres

méthodes consistent à pulveriser une solution de sihce co-

lloïdale dans un alcoxyde de silicium préhydrolysé.

A titre d'exemple, Schott produit plusieurs millions de m^

de couches optique sur du verre chaque année (4). Des

D.A.R. à base de SiO, SÍO2, TÍO2, SÍ3N4, Ta205, AI2O3 ou

de binaire SÍO2-TÍO2, ont été déposés sur silicium pour amé-

liorer les rendements des cellules solaires et sur des polymè-

res organiques (acryhque ou polycarbonate) pour amérUo-

rer les rendements thermiques des panneaux solaires. Par

exemple un D.A.R. permet d'augmenter de 48^0 le rende-

ment des cellules solaires photovoltaîques (1, 2).

Les expériences de fusion sour laser haute puissance sans

revêtement ant-réflecteurs causeraient non seulement des

dommages matériels très importants, mais aussi des pertes

d'énergie considérables. A titre d'exemple, l'énergie transmise

par réflexion représente une parte de plusieurs milUons de

dollars même pour un système de fusion par laser de mo-

yenne puissance (20 KJ). Yoldas en particulier a obtenu des

D.A.R. à gradient d'indice pour des optiques pour laser en

effectuant, après dépôt sur silice, un traitement thermique

préablablement à l'attaque chimique de façon à réduire la

taille des pores (11). De ce fait, la diffusion aux courtes lon-

gueurs d'onde peut être éhminée (1, 11). Thomas, Floch et

Priotton (12, 13, 14) ont également réahse de nombreaux

D.A.R. poreux constitués de silice, d'alumine et plus récem-

ment d'oxydes de métaux de transition (Hf02, Zr02) (15,

16) pour la protection del optiques de laser H.P.

ENERO-FEBRERO, 1992

C.

SANCHEZ

4.

GUIDES D'ONDE

4a. Principe

Lorsqu'une onde lumineuse pénètre dans un miHeu (un

film) d'indice n^ elle peut se propager par réfexion aux pa-

rois du matériax à la condition que les matériaux situés aux

interfaces (air et(ou substrat) possèdent des indicies de ré-

fraction Uj et

Ug

inférieurs à celui du matériau dans lequel

l'onde est guidée. Les guides d'onde permettent de diriger

des signaux optiques dans des circuits intégrés et présentent

deux principaux avantages: ils sont peu sensibles aux per-

turbations extérieures et permettent de confiner la puissan-

ce lumineuse. La qualité optique d'un guide va en premier

lieu dépendre du facteur de pertes optiques. Si

IQ

es l'inten-

sité du faisceau pénétrant dans le film (on ne tient pas compte

des pertes au cours de l'insertion) et It l'intensité du fais-

ceau après avoir parcouru

1

cm de film, les pertes optiques

sont définies par P^p^ = 10 Logjo (lo(It).

4b.

Applications

De nombreux guides dónde plans lesquels une qualité op-

tique raisonable (pertes optiques de lórdre de

1

dB/cm a pu

être atteinte on été élaborés par sol-gel (1, 17, 18).

Les matériaux utilisés appartiennent aux binaires suivants:

(PbO-Si02, LiNb03, PbO-Ti02, SÍO2-TÍO2) (1, 17-20). Ce

dernier binaire est très souvent utiUsé, car il permet in ajus-

tement de l'indice de réfraction dans une large gamme allant

de 1,46 pour la silice à 2,6 pour l'oxyde de titane sous sa for-

me Anatase.

Cependant, bien que de nombreux guides plans aient été

élaborés par les techniques sol-gel, peu d'entre eux sont com-

mercialisés car deux points importants restent à optimiser:

La bonne reproductibilité de l'indice de réfraction et

de l'épaisseur de film sont primordiales. Le contrôle

du séchage et du traitement thermique semble être de-

terminant. Des études effectuées sur des films

SÍO2-TÍO2 ont mis en évidence qu'un pré-recuit à

100°C pendant una minute et demie suivi d'une cal-

cination dans la fenêtre de température 500-600°C sont

indispensables (21, 22). Le prétraitement thermique

permet au matériau lors du recuit de densifier en mi-

nimisant les phénomènes de fluage.

ii) Minimiser les pertes optiques en dessous de

1

dB/cm,

valeur généralement obtenue dans la plupart des mei-

lleurs dispositifs actuellement élaborés par sol-gel.

Dans le cas des systèmes binaires il semblerait que la

limitation sont due à de petites inhomogénéités de la

forme des pores ou/et de composition chimique.

L'un des désavantages des gels et xérogels réside dans leurs

«faibles propiétés mécaniques». Cependant ce défaut peut

être mis à profit puisqu'il leur confère une grande maléabi-

lite (voir dans 23, pages 62 à 79). Les gels sont aiséments

déformables et des formes très diverses nécessaires à de nom-

breuses appHcations optiques (disques à mémoire optique,

réseaux, commutateurs, coupleurs, filtres, lentilles, sépara-

teurs de. faisceaux, mirroirs, senseurs optiques de l'humidi-

té ou bio-senseurs spécifique à certaines protéines) peuvent

y être aisément imprimées (18, 24-30). Les procédés de fa-

brication mettant en jeu l'impression mécanique d'une em-

preinte suivie de traitements thermiques, l'impression et la

consolidation sous irradiations laser, la photolithographie

son le plus souvent utiHsées.

A titre d'exemple, la figure 2 montre une photographie

d'un réseau optique obteau par presage d'un gel SÍO2-TÍO2

suivi d'un préchauffage à 100°C pendant 15 minutes pues

d'un traitement thermique à 400°C (26). Lors des traitements

thermiques, des retraits d'environ 60-70%, dont il faut bien

entendu tenir compte dans l'application finale, sont en gé-

néral observés.

Fig. 2.—Photographies de MEB d'un réseau obtenu par impression et

traitement thermique d'un gel

SÍO2-TÍO2

(période du réseau 0,52 mm)

réf. (26).

Bien que la plupart de ces études concernet la silice ou

le binaire SÍO2-TÍO2, les matériaux hybrides organique-

inorganique du type ORMOCERS semblent très prometteurs

car leur propiétés optiques (indice de réfraction) et mécani-

ques sont aisément ajustables, et de plus leur consolidation

ne nécessite pas obligatoirement un traitement thermique im-

portant. En effet, leus multiples fonctionalités peuvent per-

mettre une rigidification o une consolidation du matériau

via par exemple des réactions de photopolymérisation or-

ganique (27). Cet avantage devrait permettre une notable mi-

nimisation du retrait et donc un ajustement plus aisé des spé-

cifications géométriques des systèmes optiques.

5. MATERIAUX A GRADIENT D'INDICE

DE RÉFRACTION (GRIN)

5a.

Principe et applications

Les matériaux GRIN se caractérisent par une distribution

de l'indice de réfraction contrôlée spatialement. Par exem-

ple,

un matériau GRIN peut être constitué d'un cyhndre de

verre dans lequel l'indice de réfraction est plus élevé le long

de l'axe central et minimum au niveau des parois du cylin-

dre.

Une évolution spatiale caractéristique de l'indice est re-

présentée sur la figure 3.

Ce matériau joue le rôle d'une lentille convergente. Les

GRIN permettent de réduire le nombre, la taille des éléments

optiques et donce d'optimiser la miniaturisation des systè-

mes tout en améliorant leurs performances. Certains systè-

mes optiques ne voient d'ailleurs leur réahsation que par

l'utiHsation de matériaux GRIN. Ces matériaux sont utih-

sés dans de nombreuses applications optiques, aussi diver-

ses que les photocopieurs compact, les endoscopes, les lec-

teurs vidéo ou de disques compacts, les optiques des apa-

reils photographiques, les E\X, les coupleurs ou séparateurs

d'onde dans les fibres optiques (32-34).

BOL.

SOC. ESR CERAM. VIDR. VOL. 31 - NUM. 1

Matériaux pour l'optique élaborés par le procédé sol-gel: I. Systèmes optiques basés sur une variation d'indice de refraction

-3-2-10123

Distance Radiale (mm)

Fig.

'i.—Evolution

de

l'indice

de

réfraction en fonction

de la

distance

au sein d'un

barreau

GRIN

constitué

de

SÍO2-TÍO2

réf.

(33).

5b.

Comparaison des méthodes d'élaboration

Les GRIN peuvent êtres synthétisés par différentes mét-

hodes:

CVD, polymérisation, remplissage d'un poreux,

échange ionique. Cette dernière méthode est la plus utilisée

à l'heure actuelle. Elle permet d'obtenir d'importants gra-

dients (An = 0,12 elle présente cependant certain désavan-

tages:

les matériaux obtenus par échange d'ions (typique-

ment on remplace par diffusion du Tl^ et du Cs^ par du

Na^ ou du K^ por immersion du barreau de verre dans un

sel fondu) présentent une mauvaise stabilité à l'environne-

ment (atmosphère humide) et thermique.

Le diamètre des pièces obtenues par cette méthode est li-

mité par la diffusion des cations et de ce fait ne dépase pas

souvent 2-3 mm ce qui est prohibitif pour certaines appUca-

tions telles que les optiques des appareils photographiques,

des télescopes et des microscopes.

Les avantajes du procédé sol-gel, par rapport à la techni-

que d'échange ionique, sont les suivants: une économie de

temps (facteur 2) et d'énergie, une grande souplesse au ni-

veau de la chimie qui permet d'accéder à des verres aux com-

positions multiples et variés, ainsi qu'à un plus grand choix

des cations modificateurs d'indice, une meilleure stabilité des

GRIN à l'environnement (humidité, chaleur). Le procédé sol-

gel permet surtout d'accéder à des pièces de plus grande tai-

lle.

Récemment des GRIN de 13 mm de diamètre avec un

gradient d'indice An de 0,05 ont été obtenus par les techni-

ques sol-gel dans le système PbO-K20-B203-Si02 (35).

5c.

Méthode sol-gel

Les matrices les plus couramment utiHsées sont des siH-

cates,

des aluminosilicates ou des binaires silice-oxyde de mé-

taux de transition. Le gel est obtenu le plus souvent par

hydrolyse d'alcoxydes de silicium ou d'un mélange d'alcoxy-

des de silicium avec ceux de bore et/ou d'aluminium. Les

cations modificateurs d'indice sont introduits sous forme de

sels minéraux, soit sous forme d'alcoxydes métalliques. A

titre d'exemples certains des systèmes utiHsés sont reportés

dans le tableau 2 et le procédé d'élaboration d'un matériau

GRIN est schématisé sur la figure 4.

L'alcoxyde de silicium (Si(OR)4) est tout d'abord dissous

dans un mélange de solvants tels que le methanol et le for-

TABLEAU 2

EXEMPLES DE MATÉRIAUX GRIN ÉLABORÉES PAR

VOIE SOL-GEL DAPRÈS REE (33)

Leaching Method Properties

4.1.

Gels with metal salt

dopants.

4.1.1 TI, Cs, Rb out H, NH4,

K in SÍO2 gel matrix

4.1.2.

Pb out, K in B2O3-SÍO2

gel matrix

10-13 mm diam. rods

w/good focusing abilities

6-13 mm diam. rods

An

= 0.02-0.05

4.2 Gel with metal alkowide

dopants.

4.2.1 Ge, Ti, Ta out H in SÍO2

gel matrix

4.2.2 Zr, Ti, Ge out H in Gel

matrices: SÍO2, B2O3-

SÍO2,

AI2O3SÍO2

2-3.4 mm diam. rods^

An = 0.015-0.025

3-8 mm diam. rods

An=0.013-0.028

(a) For GeOj-SiOj and TÍO2-SÍO2 systems only.

^^^%=^

1) Mélanger Les produits 2) Verser dans Le mouLe 3) Attaque chimique du geL

4) Arrêt de L'attaque

chimique par trempage

du geL dans Le fixateur

GeLation et vieillissement

5) Sécher

soigneusement

pour créer un gradiant de

;omposition

6) Obtention d'un \

"GRIN"

fritte

Fig. 4.—Principales

étapes

d'élaboration

d'un

verre

GRIN par

voie

sol-gel

réf.

(33)

maldéhyde, puis partiellement hydrolyse (H20/Si<4) en

milieu acide. Après cette première hydrolyse, les autres al-

coxydes métaUiques qui sont soit des modificateurs d'indi-

ce (Ti(OR)4, Zr(0R)4), soit des modificateurs du réseau du

gel B(OR)3, Ge(0R)4, Al(OR)3) sont ajoutés au bain réac-

tionnel. Cette étape est suivie d'un ajount d'eau pour com-

pléter les réactions d'hydrolyse et de condensation qui vont

conduire à la gelation dans des temps de l'ordre de quelques

heures. Avant la transition sol-gel, le sol est versé dans un

moule cylindrique hermétique dans lequel s'effectue le viei-

llissement du gel (24 heures à 20°C puis 24 heures à 60°C).

Le gel est ensuite ramené à température ambiente et sorti

de son moule pour être placé dans le bain d'attaque chi-

mique pendant des temps allant de 5 à 50 heures. Le bain

d'attaque chimique utilisé pour les gels des systèmes

SÍO2-TMO est simplement une solution acidifiée par un aci-

de minéral (HCl, HF, H2SO4...) C'est dans ce bain que la

dissolution partielle de certains cations (Ti on Zr par exem-

ple) conduit à la formation du gradient d'indice.

Ce processus est contrôlé par la diffusion des réactifs dans

le gel. De ce fait le cœur dy cylindre a une composition plus

riche en métal de transition et un indice de réfraction élevé

alors que la périphérie du monolithe voit sa teneur en métal

de transition —et donc son indice de réfraction— fortement

abaissé. Le gradient d'indice de réfraction est ajusté préci-

ENERO-FEBRERO, 1992

6

6

1

/

6

100%