Conception et réalisation d`un module d`évaluation de transistors de

GE5-E 2014

Projet de fin d’études

Conception et réalisation d’un module

d’évaluation de transistors de

puissance

Auteur : Julien Mosca

Date : Du 2 Février 2014 au 25 Juillet 2014

Tuteur en entreprise : Mr. Joseph Iliev

Tuteur INSA : Mr. Jean-Michel Hubé

MOSCA Julien – GE5E

2

Fiche objectifs

Sujet : Conception et réalisation d’un module d’évaluation de transistors de puissance.

Tuteur : Joseph ILIEV – Ingénieur recherche et développement dans le département

électronique de puissance.

Contexte :

Mon projet de fin d’études s’est déroulé du 3 février au 25 juillet 2014 dans le département de

recherche et développement en électronique de puissance dans l’entreprise Bruker Biospin à

Wissembourg.

Objectifs :

Le but de ce projet est de concevoir et réaliser un système, ou plusieurs, permettant d’évaluer

des transistors de puissance lors des commutations. Ces évaluations ont pour but de pouvoir

caractériser au mieux ces transistors, afin de pouvoir effectuer des choix lors de la réalisation de

modules complets, souvent utilisés dans la conception d’alimentations électriques et en

électronique de puissance en général.

Le projet peut être décomposé en plusieurs objectifs, dont le principal, est de fournir un produit

fini et fonctionnel, simple d’utilisation. Le deuxième objectif est de pouvoir comparer les

différents dispositifs de mesure de courant et de tension, afin de proposer les meilleures

solutions de mesure.

Un troisième, secondaire lors de la définition du cahier des charges et des objectifs, est de

réaliser différents essais, afin d’effectuer des comparaisons de performance sur un échantillon

de transistors définis au préalable. Ces transistors ont été approvisionnés directement par les

fabricants, et son déjà disponibles au commencement du stage. Cet objectif s’est au final révélé

nécessaire, afin de pouvoir se familiariser avec les problématiques liées aux commutations des

transistors de puissance.

MOSCA Julien – GE5E

3

Résumé condensé

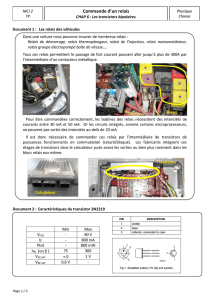

Le développement d’alimentations à découpage tel qu’il est effectué chez Bruker Biospin

voit des caractéristiques comme les fréquences de fonctionnement ou les puissances augmenter

de façon significative. Tout ceci dans le but de rester compétitif, et améliorer les performances

des systèmes. De plus, les progrès effectués dans le domaine des transistors de puissance ainsi

que l’émergence de nouvelles technologies de fabrication, comme le Carbure de Silicium par

exemple, offre de nombreuses possibilités de conception de modules de puissance. C’est

pourquoi le développement de telles alimentations, nécessite une maîtrise la plus complète des

ces composants. Mon projet est né de ce besoin et a pour but de développer un module

permettant l’évaluation et l’observation des comportements en commutation de transistors de

puissance, de différentes technologies.

Abstract

Design and implementation of a power transistor evaluation test system

Switch mode power supplies (SMPS) development as it is performed at Bruker Biospin

see features such as operating frequency or output power increasing significantly. This is

necessary for staying competitive and improving system performances. In addition, advances in

the power transistor field such as new technologies rising (Silicon Carbide or Gallium Nitride)

provide many power modules design possibilities. That is why the development of these power

supplies requires a perfect control of these components. My project was born of this need in

particular and it is intended to develop an evaluation module. It has to allow observation and

analyze of some power transistors behaviors in switching mode.

MOSCA Julien – GE5E

4

Remerciements

Je tiens tout d’abord à remercier l’organisme d’accueil, l’entreprise Bruker Biospin, pour

m’avoir permis d’effectuer ce stage au sein de leurs locaux. Plus particulièrement, un grand

merci à Mr. Iliev Jospeh, ingénieur R&D en électronique de puissance, qui a initié ce projet et qui

m’a fait confiance, m’a dirigé et épaulé pour la réalisation de celui-ci. Ses connaissances et ses

conseils m’ont permis d’apprendre énormément que ce soit au niveau technique, mais

également au niveau humain et relationnel. Et enfin merci à lui de m’avoir mis en relation

certaines personnes de l’entreprise Sigmaphi Electronics, grâce auxquelles j’ai pu obtenir un

poste en tant qu’ingénieur en bureau d’études en électronique de puissance dès la fin de mon

stage.

Je tiens également à remercier Mr. Didier Varney, avec qui je partageais le laboratoire,

pour son accueil chaleureux et les bons moments passés durant ces 6 mois. Merci également à

Mr. Philippe Barthélémy pour son aide et ses conseils lors de différents travaux annexes réalisés

en parallèle de mon stage.

Enfin, je tiens à remercier tout le personnel de Bruker Biospin à Wissembourg, pour leur

accueil et leur disponibilité lors de ce stage, et pour m’avoir permis de passer une période très

agréable en leur compagnie.

MOSCA Julien – GE5E

5

Table des matières

Fiche objectifs ........................................................................................................................................ 2

Résumé condensé .................................................................................................................................. 3

Abstract .................................................................................................................................................. 3

Remerciements ...................................................................................................................................... 4

Table des figures .................................................................................................................................... 7

Introduction ........................................................................................................................................... 9

Chapitre 1. Présentation de l’entreprise .............................................................................................. 10

1. Présentation du groupe Bruker ............................................................................................... 10

1.1. Présentation générale ...................................................................................................... 10

1.2. Organisation ..................................................................................................................... 11

1.3. Chiffres clés et implantation ............................................................................................. 11

2. Présentation de la division Bruker Biospin .............................................................................. 12

2.1. Présentation générale ...................................................................................................... 12

2.2. Organisation ..................................................................................................................... 13

2.3. Chiffres clés ...................................................................................................................... 13

3. Le site de Wissembourg ........................................................................................................... 14

Chapitre 2. Présentation du projet ....................................................................................................... 15

1. Problématique ......................................................................................................................... 15

2. Cahier des charges ................................................................................................................... 17

3. Approche de travail ................................................................................................................. 19

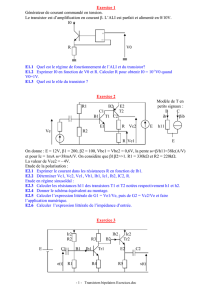

Chapitre 3. Etude théorique et choix techniques ................................................................................. 21

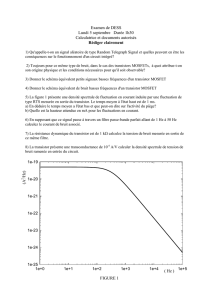

1. Introduction au test dit “double pulse” ................................................................................... 21

1.1. Objectifs ........................................................................................................................... 21

1.2. Principe ............................................................................................................................. 21

............................................................................................................................................................. 21

1.3. Utilisation de ce tests dans le cadre du projet .................................................................. 23

2. Structures des circuits électriques ........................................................................................... 23

2.1. Puissance .......................................................................................................................... 23

2.2. Commande ....................................................................................................................... 26

3. Conception des schémas ......................................................................................................... 33

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

1

/

56

100%