Caractérisation du Dégazage des Matériaux

CARACTÉRISATION DU

DÉGAZAGE DES MATÉRIAUX

Il est communément admis que les matériaux employés dans la fabrication de composants électroniques

influencent fortement leur fiabilité. La stabilité de ces matériaux au cours du temps peut avoir un impact

important sur l’efficacité des composants à moyen et long termes. De manière à répondre à ce problème,

ORS a développé une technique permettant d’isoler et de caractériser les substances dégazées d’une

grande variété de matériaux.

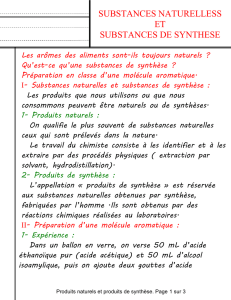

La méthode consiste à sceller le matériau au sein

d’une ampoule de verre après avoir remplacé son

atmosphère par de l’azote sec, de l’hélium, un

mélange de différents gaz ou encore le vide.

L’ampoule et son contenu sont placés à l’étuve et

exposés à un stress thermique. Sous l’effet de la

chaleur, le matériau dégaze et les substances ainsi

désorbées sont emprisonnées dans l’ampoule.

L’analyse de ces substances peut être effectuée par

un test IVA ou bien par une technique de couplage

chromatographie / spectrométrie de masse (GC/MS).

En sélectionnant différentes conditions de temps et de

température, il est possible de modéliser le profile de

dégazage du matériau aussi bien pour des conditions

standards que sur du long terme.

Même si le test de dégazage des matériaux a été imaginé pour les fabricants de composants

microélectronique et optoélectroniques, son large champ d’application en fait un outil performant

répondant aux besoins d’une communauté bien plus vaste.

La compréhension et la prévention des problèmes survenant au cours de la vie du produit sont d’une

grande importance et chaque constituant requiert une attention toute particulière: efficacité des getters,

polymérisation et contenu en eau des époxys, contenu en hydrogène des boîtiers en Kovar, produits de

réactions chimiques ou encore traitements précédant le scellement.

Chaque étape de développement est concernée, de la Recherche à la Production en passant par

l’analyse de défaillance et par le contrôle qualité d’une manière générale.

Le test de caractérisation du dégazage des matériaux développé par ORS est une

analyse qualitative et quantitative des substances gazeuses désorbées d’un matériau

suite à un vieillissement. Il fournit les concentrations volumétriques relatives de toutes les

substances dégazées.

les matériaux et fournisseurs

des différents constituants du produit afin

de respecter les spécifications finales

Comparer

les spécifications des

fournisseurs et les procédures de prépa-

ration des matériaux avant assemblage

Valider

la stabilité des matériaux

après des tests tels que burn-in, cyclage

thermique et tests environnementaux

afin d’en modéliser le comportement in

situ.

Caractériser

Investiguer

OP

1 - préparation des échantillons

suivant directives client :

nettoyage, coupe, …

2 - scellement de l’échantillon dans l’ampoule

sous atmosphère controlée (N , He,mélange)

2

ou sous vide

4 - caractérisation des substances

désorbées via un test IVA

3 - passage à l’étuve (différents temps

& températures) provoque le

dégazage dans l’enceinte de l’ampoule

L = 25 mm

max

l = 12 mm

max

m/z

intensité

Kovar

les origines possible de la

défaillance par l’analyse individuelle de

chaque matériaux utilisé dans la fabrication

du composant afin d’en déterminer leur

contribution respective

1

/

1

100%